数字孪生技术在液压设计中的应用探讨

高楠,陈钊,刘全东,肖林

(中国核动力研究设计院核反应堆系统设计技术重点实验室,成都 610213)

0 引言

随着科学技术的飞速发展和现代机械设备技术要求的不断提高,液压技术与现代社会的生产活动日益密切,并在国民经济各行业以及技术领域都得到了广泛的应用,应用液压技术的程度已成为衡量一个国家工业化水平的重要标志。如何让液压成为全球视野中的独角兽,转变传统液压设计的形象,以一种全新的面貌来应对全球工业的发展,是人们长期探索的方向。当前,以数字孪生、人工智能、云计算、大数据等技术为代表的新兴学科的迅猛发展,为推进传统工业设计提供了方法。而其中数字孪生的虚拟世界和物理世界的融合技术更引起了广泛的关注及应用。液压设计通过整合新兴技术,将会产生飞跃式的质变,并能为用户提供全新的体验。将数字孪生技术与液压设计相结合,来弥补传统液压设计的弊端,使得液压设计向着创新型、智能型发展成为可能。

1 数字孪生技术的发展

数字孪生是指借助数字技术对物理世界对象的行为、特征、性能等进行建模及仿真,并搭建虚拟世界模型,在数字环境中通过物理世界和虚拟世界的数据融合、虚实交互反馈、健康管理,实现对产品全生命周期的数据、模型等集成,构建连接物理世界和虚拟世界的桥梁和纽带。数字孪生技术作为20世纪以来的新兴科学技术,正吸引着学术界、工业界的广泛关注,如何应用数字孪生技术已成为大家研究的焦点。数字孪生的概念是由美国密歇根大学的迈克尔·格里夫斯(Michael Grieves)教授与美国航空航天局(NASA)的专家约翰·维克斯(John Vickers)共同提出的,并于2003年由格里夫斯教授在所讲授的产品生命周期管理(PLM)课程上首次引入[1]。受限于当时的发展水平及大众认知,并没有得到广泛关注。直至2011年美国空军研究实验室(AFRL)和NASA合作提出了构建飞行器的数字孪生体,并定义数字孪生为一种面向飞行器或系统的仿真模型,能够反映实体的功能、实时状态及演变趋势等,该技术才真正得到广泛的关注。

2015年NASA技术发展路线图中把数字孪生技术列为关键技术之一。2017—2019年,连续三年,Gartner公司都将数字孪生列为十大战略科技发展趋势[2-3],并列的还有人工智能、沉浸式体验、区块链等。2019年、2020年数字孪生概念得到了认同和技术爆发,越来越多的学者研究并利用数字孪生技术解决实际工程问题。其中包括国外的ANSYS公司和PTC公司联合建立的泵的数字孪生模型、洛克希德-马丁公司的基于数字孪生的深海探测技术及智能空间平台,等。国内由陶飞教授领衔的数字孪生小组为研究数字孪生较早的团队,提出了数字孪生五维模型,并联合沈阳飞机设计研究所等在内的16家企业共同探讨了数字孪生五维模型在卫星/空间通信网络、船舶、车辆抗毁伤评估等10大领域的应用探索[4]。国内其他厂家,如中兴通讯打造了5G+工业数字孪生平台、能科股份的“油气生产物联网软件模拟仿真及验证系统”的全方位的数字孪生平台等。

2 液压技术的发展

1795年,英国约瑟夫·布拉曼(Joseph Bramah)在伦敦用水作为工作介质,以水压机的形式将其应用于工业上,诞生了世界上第一台水压机,为20世纪液压的发展奠定了科学与工艺基础。1905年,美国人詹涅(Janney)首先将液压介质由水改为油,改善了19世纪工业上以水作为工作介质所带来的密封问题,进一步推动了液压的发展[5]。从此,液压系统开启了它曲折传奇的浪漫征程。第一次世界大战(1914—1918年)后,液压系统开始被广泛应用,相继出现了符合工况的泵阀、马达等液压元件。第二次世界大战(1941—1945年)期间,美国机床中有30%应用了液压系统[5],同时由于军事上的需要,出现了以响应快、精度高为特征的液压元件和控制系统,将液压推到了世界舞台聚光灯下。在1955年前后,日本迅速发展液压,并于1956年成立“液压工业会”,随后,日本液压发展之快,居世界领先地位。

我国的液压技术较国外起步较晚,20世纪60年代,我国液压设计才开始从仿制走向自主研发的道路[5]。20世纪80年代,伴随着我国液压技术的发展,液压泵、液压阀等基础件落后于其他国家的问题日益突出,为此,我国先后引进了40余项国外先进液压技术,并与美国、日本等家国家液压著名厂家合作,为我国液压元件更深层次的设计奠定了基础。如今,我国液压行业有以江苏恒立液压、北京华德液压、榆次液压等为代表的龙头企业,以浙江大学、哈尔滨工业大学、燕山大学等为代表的科研机构,为我国液压元件的国产化研发提供了支撑。经过多年的技术累积,我国的液压系统设计已成为一个类别齐全,走向全球的工业学科,同时液压方面的标准化工作也得到了很大发展。

20世纪50年代以来,随着全球经济的发展,生产自动化的不断提高,液压技术在机械制造及汽车行业、能源与冶金、各类施工机械、原子能、航空、船舶及武器制造等领域得到了广泛发展和应用,逐步出现了批量的集成式机电一体化产品,提高了液压系统的智能化程度和可靠性,并通过计算机仿真技术开展了对液压元件和系统的动、静态性能仿真及辅助设计。如今,液压系统学科已经长成一棵枝繁叶茂的参天大树,渗透于各行各业,不断取得令人叹为观止的进步,正在对世界经济、人类生活和社会进步产生极其深刻的影响。21世纪是新一代智能化、信息化、数字化、大数据、云计算等新兴技术与液压系统领域的研究、设计等融合的时代,将新技术引入到液压设计中,对其的应用领域、行业管理等产生影响并带来革命性的变化,推动行业进入智能化等时代。

3 数字孪生技术在液压设计中的应用概括

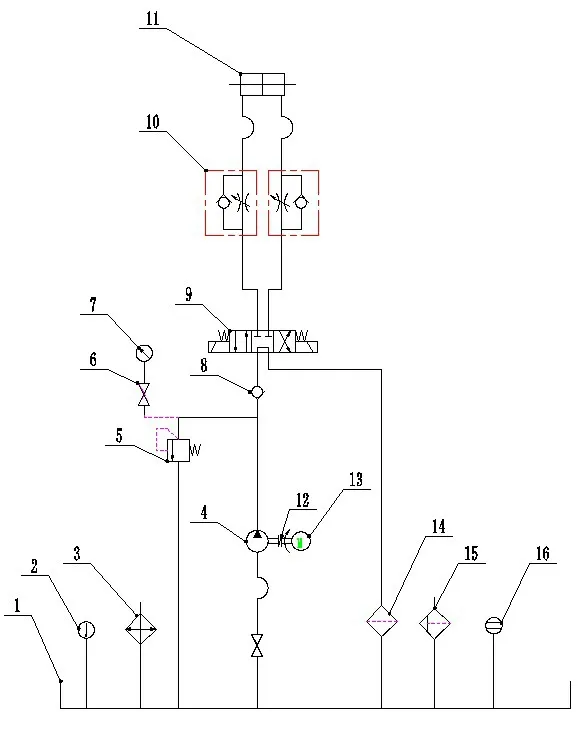

液压系统大部分都是用具有连续流动性的液压油充当工作介质,通过液压泵将驱动泵的原动机机械能转换为液体的液压能,经过压力、流量方向等各种控制阀,送至执行器中,转换为机械能去驱动负载,一般都是由动力源、执行器、控制阀、液压辅件及液压工作介质等组成,一个简单的液压系统原理图如图1。

图1 液压系统原理

由于液压系统的庞大,如液压元件种类多、数量多、工况复杂等,造成液压设计过程中难点多、困难大,主要有:

(1)液压元件安装布局复杂。液压元件的布置虽不受严格的空间位置限制,但却需要管道之间的联通来实现系统间的各部分连接,因此空间布局安装需要多次反复尝试。

(2)液压系统设计成本高。液压元件制造精度要求较高,且需防止和减少泄露,同时部分元件需做样进行试验,成本过高。

(3)液压系统故障诊断困难。液压元件属机械元件,结构复杂,设计制造难,因此故障不易诊断。

综上所述,由于液压的设计复杂性等,在液压全生命周期中,引入数字孪生技术,形成液压系统设计、仿真、校核、测试、运维等全流程的可视化、带检测反馈的闭环系统,通过采集与仿真的数据,对系统的运行进行故障诊断与维护,可减少传统液压设计所带来的弊端。

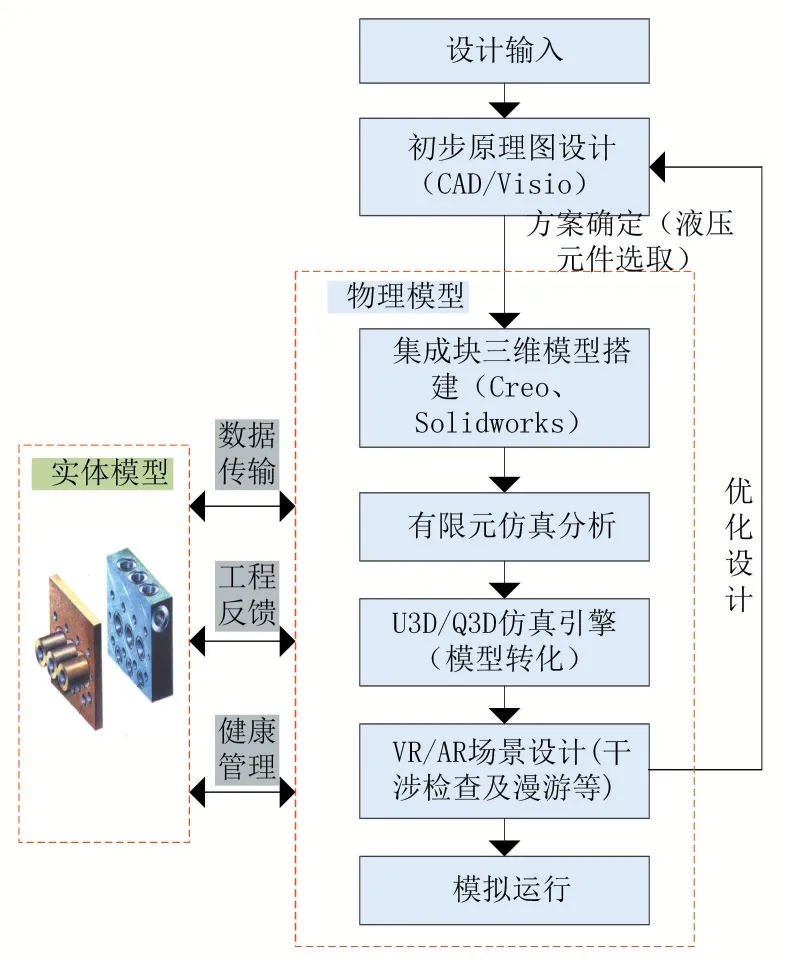

液压系统数字孪生模型集成了多层次的模型,不同结构层次的物理实体在虚拟空间均需建立相对应的数字孪生模型,如动力源、执行器、控制阀、液压辅件模等基础模型;系统运行数据库模型;含基础模型的材料强度、刚度等特性的校验模型等。将Creo/Solidworks作为液压系统模型搭建的设计软件,在模型搭建的基础上添加数据融合,实现虚实间的交互、数据双向互通,从而促使数字孪生与真实空间中物理实体信息和数据进行连接及交互,实现全生命周期数据统一集中管理,达到最终的实时监测,具体架构如图2。

图2 液压设计数字孪生模型的搭建架构

模型设计过程中可用如下方法进行:

(1)模型轻量化处理。液压系统模型搭建过程中,高精度建模和仿真数据较多,同时还需考虑动力源、执行器、控制阀、液压辅件及液压工作介质间的相互影响,众多因素影响下,导致模型三维可视化效果实现复杂,因而可对液压模型进行轻量化处理,对模型的几何信息进行简化和压缩,并对尺寸、属性、参数等信息进行简化提取。

(2)ROM降阶处理。在保留模型的主要特性,尤其是全3D仿真对应的物理域特性下,对模型进行ROM降阶处理,可加快3D仿真的速度、高精度系统数据仿真分析。

(3)3R技术。为保证虚实模型间的真实性,将3R(VR、AR、MR)技术引入到液压模型搭建过程中,用户通过使用虚拟交互设备,像在真实环境中一样对各设备系统进行体验,验证设计的合理性,从而对设计提出改进意见,并且由于建模修改的便捷性,这个过程可以迭代多次,确保各系统的适应性。

4 数字孪生技术在液压集成块中的具体实施

集成块(液压阀块)是集成式液压的核心单元,它是安装元件的支撑体,是一个或多个特别的圆柱孔道的六面阀块体,其上安装有各种液压元件,如液压阀、管接头、压力表等,内部的孔道与元件孔道相连通,构成液压集成回路,实现液压控制要求。集成块在设计时,由于内部复杂的孔道及不一的孔深,导致孔道间有的不相通,有的相通,孔道间相互交错,如果仅通过二维平面图,图纸表现不明确,如图3。将数字孪生应用于集成块设计中,可以让设计人员在前期方案设计中发现问题,避免重复性工作,缩短设计周期、提高设计质量,摆脱“手工”设计模式,同时使集成块孔道设计及验证变得更为准确化、标准化、智能化。

图3 集成块平面设计

数字孪生在集成块设计中的步骤有(具体设计流程见图4):初步确立原理图,以压力、流量为参考,采用液压公式计算集成块孔道直径、孔间壁厚等,并进行初步校核,对液压元件进行选取。借助三维软件建模,完成孔道布局设计,搭建集成块模型,实现力学等有限元分析。同时对搭建的模型进行转换,以工程实际中的阀组信息为基础,使用U3D/Q3D引擎软件对模型进行交互式开发,建立虚拟现实(VR/AR)环境,实现模型可视化、沉浸感。

图4 数字孪生在集成块设计中的流程

图5 集成块三维模型

VR环境下,集成块模型可以开发不同的模式。例如,在沙盒模式下,液压设计人员对集成块模型进行不同角度及方位的观察。漫游模式下,设计人员通过使用HTC VIVE Pro头显等设备直接进入集成块内部孔道进行查看,观察各孔道之间连通区域是否存在干涉,确定孔深及干涉处的调整量,达到人机交互模式下的验证工作。布置模式下,借助前期搭建的资源设备库模型,设计人员利用VR手柄/Noitom Hi5动捕手套,选取需要放置的液压阀,将其放置在集成块模型上,进行虚拟布局等,如图6所示。当然在布置模式下,通过将液压阀放置在未开孔的集成块上,虚拟平台可以智能算出最优的布孔方案(包含孔深、孔径、孔壁等),实时生成集成块孔道图,实现虚拟设计等。人因模式下,实时连接液压泵站系统中的运行数据,反馈在虚拟模型上,进行同步运行等。

图6 集成块装配体

5 展望

随着新兴技术的不断应用与发展,工业4.0、智能制造等发展战略的出台,数字孪生技术开始成为未来设计及制造行业的重要一员。本文基于数字孪生技术,结合液压设计的特点,提出了数字孪生模型下的液压虚实融合设计,同时以数字孪生在液压集成块的设计为例,分析了液压集成块数字孪生模型的流程设计。通过采用数字孪生下的液压设计,减少传统设计弊端,使液压技术的集成变得更加容易,能有效提高液压系统设计的准确度、精细化等,为推动液压系统向着智能化、数字化、信息化的发展提供参考。