氧化铝纤维的制备及其应用研究现状

曾佳琪,赵 丽,唐海洲,冯 慧,毛 雪,张 坤

(西安工程大学 纺织科学与工程学院,陕西 西安 710048)

氧化铝(Al2O3)的熔点为2 054 ℃,沸点为2 980 ℃,难溶于水。Al2O3有许多同质异晶体,目前已知的有10多种,主要有3种晶型,即α-Al2O3、β-Al2O3、γ-Al2O3,其晶体结构不同,性质也不同,其中α-Al2O3较为稳定,β-Al2O3和γ-Al2O3在1 300 ℃以上的高温条件下几乎完全转化为α-Al2O3。传统Al2O3材料以粉末为主,一般用作密封和填充材料,也可以在石油炼制和石油化工中充当催化剂载体等[1]。

Al2O3纤维是一种无机纤维,具有高强度、高模量、耐腐蚀等优异性能。Al2O3纤维的主要制备方法有卜内门法、熔融抽丝法、浸渍法、预聚合法、淤浆法、溶胶-凝胶法、静电纺丝法等。Al2O3纤维的应用领域较为广泛,Al2O3短纤维可与树脂、金属或陶瓷进行复合制备高性能复合材料,制造加热炉、窑炉衬里及电子元件煅烧炉等工业用高温炉; Al2O3连续纤维增强复合材料具有高强度、高模量、高刚度等优异性能,其基质不容易在使用过程中氧化和失效,同时具有优异的抗蠕变性能,且在高温下不会发生晶粒生长而导致纤维的性能下降,因此其有望成为高温领域的一种替代材料,具有巨大的发展潜力;功能性的Al2O3纳米纤维除了具有上述性质外,还具有低导热率、电绝缘性及比表面积高等优异性能,在增强复合材料、高温隔热材料、催化过滤材料等方面应用广泛[2-5]。

作者综述了近些年来国内外学者在Al2O3纤维制备工艺及最新应用的研究进展。

1 Al2O3纤维的主要制备方法1.1 卜内门法

卜内门法是英国ICI公司早期所采用的一种较为简便的制备Al2O3纤维的方法,通过将羟基乙酸铝和其他添加剂在一定条件下混合,使之成为一定黏度的黏稠溶液,与提高成丝能力的有机高分子聚乙烯醇充分混合得到纺丝液,经过纺丝、干燥,以及在1 000 ℃条件下进行烧结等处理,得到直径为3~5 μm的多晶Al2O3纤维[6]。目前该方法制得的产品多为短纤维,纤维强度较差。

1.2 熔融抽丝法

熔融抽丝法是1971年美国TYCO研究所开发的一种制备单晶α-Al2O3纤维的方法,通过在高温下向Al2O3熔体内插入钼制细管,利用毛细现象,熔融液刚好升到毛细管的顶端,然后由顶端缓慢向上拉伸得到α-Al2O3连续纤维[7]。此方法可以制得形状较为复杂的连续纤维,但产品性能不易控制,纤维质量较差[8]。

1.3 浸渍法

浸渍法是制备Al2O3纤维膜最为常见的方法,由于设备简单,操作快捷,一直沿用至今。浸渍法中,一般以水溶液作为溶剂,用具有较好亲水性的黏胶纤维作为基体纤维,基体纤维经过无机盐溶液浸渍,其中无机盐并不附着在纤维表面,而是以分子状态分散在黏胶纤维中,从而有利于纤维的形成,经过干燥和烧结处理得到具有功能化的Al2O3材料,从而实现材料在吸附性能、催化性能等方面的增强[9-10]。常学峰等[11]利用γ-Al2O3和磷酸氢二氨((NH4)2HPO4)等体积浸渍制备了磷改性Al2O3,按图1所示工艺流程制得的改性Al2O3纤维在一定程度上抑制了Al2O3纤维表面烧结,提高了其热稳定性。王跃超等[12]以α-Al2O3微粉为主要原料,制备了Al2O3陶瓷纤维膜,结构相对紧密,孔径为0.48 μm,无明显缺陷。甘学贤等[13]通过泡沫浸渍工艺制备出了孔隙率和强度均较高的Al2O3多孔陶瓷。王佳等[14]以金属铝粉、氯化铝、酸性硅溶胶和去离子水为原料,质量分数15%的Al2O3溶胶作为浸渍液,在500,900,1 300 ℃的温度下分别制得了直径为10,6,5 μm的Al2O3纤维,其中经过1 300 ℃煅烧后的Al2O3纤维最为光滑;同样,李礼[15]用此方法在1 250 ℃温度下制得了孔径为0.2 μm的Al2O3陶瓷膜,Al2O3陶瓷膜厚度均匀、结合强度较高。该方法操作简单,制得的纤维形貌可控,但需要进行超高温烧结,相比其他方法能耗更高。

1.4 预聚合法

预聚合法是将一种铝氧烷聚合物首先溶解在有机溶剂中,随后加入硅酸盐或有机硅化合物将混合物浓缩成黏稠液体,通过干法纺丝将其纺成前驱体纤维,然后聚合物在空气中发生高温裂解,在600 ℃形成含Al2O3和二氧化硅的无机纤维,最后在1 000 ℃以上进一步烧结,Al2O3结晶形成微晶聚集的连续Al2O3纤维[16]。日本住友化学公司早期采用预聚合法生产Al2O3纤维,先用烷基铝和水在一定的条件下聚合成铝氧烷化合物,将其溶解在有机溶剂中,再加入硅酸酯或有机硅化合物,将混合物制成可纺黏稠液,经纺丝、干燥、烧结生产出Al2O3纤维。由于前驱体为线型聚合物形式,该方法具有纺丝性能好、易于获得连续长纤维的优点,但存在生产成本较高和产品性能不可控的问题,因此国内几乎不使用此方法来制备Al2O3纤维[17]。

1.5 淤浆法

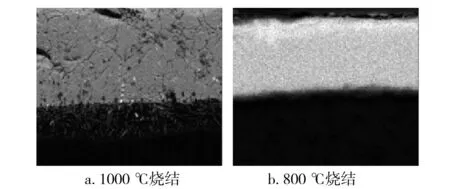

淤浆法是以Al2O3粉末为主要原材料,加入分散剂、流变助剂、烧结助剂等,在一定条件下制成可纺混合物,再经过挤出成纤、干燥、烧结等步骤制备Al2O3连续纤维[18]。该方法为了防止气体挥发时体积收缩过快导致纤维破裂,生产的浆料在烧结前需要进行干燥处理,并选择适当的升温速率。K.AGNIESZKA等[19]使用由一种活性混合物含有铝粉、活化剂和无机黏合剂组成的浆液用作Al2O3涂层,在不同温度下形成的Al2O3涂层纤维结构如图2所示,均形成了双层的Al2O3涂层纤维,能很好地作用于不同合金间,提高合金的抗氧化和抗腐蚀性。该方法使用不同的原料制得的Al2O3纤维性能也存在差异,原料粒径较小制得的纤维拉伸强度较高,但其溶剂用量使用较大,对纤维力学性能难以精确调控[20]。

图2 不同烧结温度下Al2O3涂层纤维的显微结构Fig.2 Microstructure of Al2O3 coated fiber at different sintering temperature

1.6 溶胶-凝胶法

溶胶-凝胶法是制备高纯度且均匀的Al2O3纤维最通用的方法之一,通过控制前驱体溶胶的粒径、采用较低的煅烧温度即可得到均匀的Al2O3纤维,该方法通常选用异丙醇铝、羧酸铝、硝酸铝及氯化铝等作为前驱体[21-22]。袁文辉等[23]以异丙醇铝为原料,通过溶胶-凝胶法制备Al2O3纤维膜,工艺流程见图3。

目前,传统的溶胶-凝胶路线在制备高质量的亚微米级Al2O3纤维方面存在一些困难:首先,不容易获得比较稳定Al2O3溶胶;其次,聚合物通常在溶胶中添加,容易形成纤维材料,但混合纤维在烧结过程中容易断裂成短碎片;此外,聚合物的加入可能会产生额外的多孔特征,难以获得光滑表面的固体纤维[24-25]。

1.7 静电纺丝法

静电纺丝工艺结合溶胶-凝胶法是一种制备Al2O3纳米纤维膜的新方法,该方法有望解决亚微米Al2O3纤维在制备方面的问题[26-28]。该方法制备工艺流程为:(1)首先制备无机溶胶或溶液,包括聚合物模板和以部分醇盐为主要成分的无机物前驱体溶液;(2)对前驱体溶液进行静电纺丝,通过调节纺丝条件及环境参数制备较为均匀的前驱体纤维;(3)在一定的温度梯度下对前驱体纤维进行高温煅烧将其转化为相应的Al2O3纤维。CHENG B J等[29]采用该复合方法制得具有亚微米级直径的Al2O3纤维,该纤维熔点可达2 050 ℃,能在高温环境(大于1 000 ℃)与熔融轻金属、非氧化物陶瓷具有高相容性,也具有比较好的机械性能。ZHANG Y B等[30]同样采用上述方法利用聚乙烯醇缩丁醛(PVB)和硝酸铝为原料,经过1 200 ℃烧结后制得平均直径为10 μm的Al2O3纤维,纤维直径均匀,表面致密,在纤维表面未发现任何缺陷。马运柱等[31]以异丙醇铝制备Al2O3长纤维,纤维表面比较光滑,直径为5~7 μm,无明显孔洞、开裂等缺陷,大小较为均匀。ZHU C X等[32]用铝溶胶制备Al2O3基体,在900~1 400 ℃的空气中烧结1 h,分析了Al2O3纤维和Al2O3基质的高温特性,γ-Al2O3在1 200 ℃时逐渐转变为α-Al2O3,Al2O3的弹性模量和硬度显著增加,随着温度的升高,Al2O3基体变得密集,没有可见的孔隙。A.MANDANA等[33]结合溶胶-凝胶法和离心纺丝法制备了Al2O3细纤维,纤维比表面积为261 m2/g,直径为5 nm,具有较好的晶体结构。该方法所使用的仪器较为简单,操作方便,制得的纤维具有直径较小、孔隙率高、表面光滑等优良特性,但生产成本较高,目前无法实现量产。

采用不同方法所制备的Al2O3纤维的特性见表1。卜内门法和熔融抽丝法属于传统的制备方法,所制备的Al2O3纤维存在强度差、易脆、比表面积低等问题,解决这些问题的有效方法是减小Al2O3纤维的直径;而浸渍法、预聚合法和淤浆法所制备的Al2O3纤维不足以满足市场的需求;目前被广泛应用的制备方法主要是将溶胶凝胶法与静电纺丝工艺相结合,制得符合市场需求的高性能Al2O3纤维。

表1 不同方法制备的Al2O3纤维的性能Tab.1 Properties of Al2O3 fiber prepared by different methods

2 Al2O3纤维的应用

Al2O3纤维兼具耐高温、低导热系数、抗压强度高、拉伸强度高、质轻及生物相溶性好等优异特性,其在结构增强、高温隔热、吸附过滤及生物医学等领域表现出极强的竞争优势。

2.1 结构增强复合材料

近年来,增强金属基复合材料性能的研究及应用引起了许多工程界的关注,而无机金属在增强材料方面有其独特性[34-35]。由于Al2O3纤维与有机基体间具有较小的界面反应,其复合材料制品的机械性能、硬度及耐磨性会得到进一步的改善[36-37]。胡东等[38]以废玻璃粉为原料、Al2O3纤维为增强剂,制备泡沫玻璃,加入的Al2O3纤维阻止了试样中裂纹的扩展,同时提高试样的抗冲击的能力,当烧结温度为820 ℃时,泡沫玻璃的抗压强度可达3.5 MPa,抗折强度达1.6 MPa,其抗压强度比相同条件下未加Al2O3纤维所制备的泡沫玻璃提高了3倍。李光亚等[39]以Al2O3纤维、莫来石和石英等为原料,用反复浸渍裂解工艺制备了莫来石纤维增强陶瓷基复合材料,其抗弯强度、拉伸强度、压缩强度分别为95.12,34.95,80.92 MPa,力学性能优异。LIU Y X等[40]以Al2O3纤维为原料,以硫酸钾为熔盐和烧结辅助剂,获得了多孔Al2O3陶瓷纤维,最高平均抗压强度为24.33 MPa,孔隙率为57.38%,可用于制造致密和多孔先进陶瓷器件。

2.2 高温隔热材料

Al2O3纤维在高温下具有优异的抗氧化性能,能够在高温使用过程中保持较高的抗拉强度,相较于碳化硅纤维其原料成本较低。此外,Al2O3纤维表面活性较高,具有质量轻、耐高温、热膨胀系数小、抗热震性能好等优点,被广泛应用于航空航天高温隔热领域[41-42]。孙现凯等[43]以Al2O3纤维、石墨纸及氧化硅气凝胶作为原料,通过多层缝合加工制备柔性隔热材料,材料冷面温度为70~90 ℃,试样整体无分层及开裂现象,保证了隔热材料的结构整体性。美国3M公司以Al2O3纤维和二氧化硅为原料所生产的Nextel312人造陶瓷纤维,与Saffil陶瓷防热纤维所制备的基准型密封件可成功在航天飞机轨道飞行器上使用,最高使用温度可达1 600 ℃[44]。刘瑞祥[45]以高纯度超细直径的石英纤维和高纯Al2O3纤维为主要原料,以硼硅玻璃为高温黏结剂,通过纤维短切处理制备了Al2O3复合高温隔热瓦,常温导热系数低于0.05 W/(m·K),可以在1 200 ℃条件下循环使用10次,综合性能变化不大,结构完整,尺寸不受影响。

2.3 吸附过滤材料

Al2O3纤维具有轻质、过滤阻力低、热稳定性好、过滤效率高等优点,常被用作吸附过滤材料,在环境领域具有重要的应用价值[46-47]。王雁[48]以异丙醇铝和铝粉为原料,采用静电纺丝经过烧结后制得γ-Al2O3纤维膜,纤维膜具有优异的过滤性能,以300 nm邻苯二甲酸二辛酯(DOP)为过滤介质,当克重为9.28 g/m2时,Al2O3纤维膜的过滤效率为99.848%,压阻为239.12 Pa;当克重超过11.36 g/m2时,Al2O3纤维膜的过滤效率高于99.97%,可应用于过滤高温烟尘。任春雷等[49]采用多孔Al2O3纤维膜进行油水分离测试,其分离效率可达96%。LANG Y等[50]以Al2O3粉和Al2O3纤维为原料,通过凝胶铸造工艺,研究了Al2O3纤维含量对陶瓷材料的孔径分布、孔隙度、抗压强度及负载位移行为的影响,发现当Al2O3纤维质量分数为67%时,材料的压缩强度可达22.6 MPa。

2.4 生物医学材料

当Al2O3纤维尺寸减小到微米甚至纳米级别时,其在生物医学领域也有了一些应用,将其与无毒且良好生物相容性的聚合物复合可用作伤口愈合材料、组织支架材料,协助骨再生过程等[51-52]。肖俊[53]研究了新型的Al2O3基复合陶瓷材料且在陶瓷表面进行羟基磷灰石涂层达到骨长入的效果,通过原位修饰法、热压静电等技术发现对其骨长入效果明显。另外,Al2O3复合材料在牙修复领域也有着广泛应用。

3 结语

Al2O3纤维作为无机陶瓷纤维的典型代表之一,具有高强度、耐热性高、比表面积高等优异性能,在增强复合材料、生物医学材料、吸附过滤材料等方面应用广泛。但目前Al2O3纤维仍存在对特定功能性结构难以精确调控、无法大规模生产等问题,难以满足实际应用和需求。

Al2O3纤维的制备方法较多,其中卜内门法和熔融抽丝法因其局限性已较少使用;浸渍法和溶胶-凝胶法制备的纤维强度较大,但纤维直径为微米级,应用性能难以提升;静电纺丝法可制备纳米级的Al2O3纤维,但其存在强度较小、无法实现规模化生产等问题。为此,未来对于Al2O3纤维的研究可从以下几个方面取得进展:(1)针对于Al2O3纤维普遍存在的实际应用受限问题,通过改进工艺技术实现Al2O3纤维强度与功能性的同步提升;(2)针对Al2O3纳米纤维无法批量化生产难以实际应用的问题,可通过开发适用于生产无机纤维的大型静电纺丝机与连续化煅烧设备,实现Al2O3纤维的规模化生产。