棉纤维开松预处理油剂的研制与应用性能研究

吴慧萍,王兰兰,李大伟,刘庆生,邓炳耀

(江南大学 生态纺织教育部重点实验室,江苏 无锡 214122)

在绿色低碳循环发展理念的倡导下,我国一直积极开展废旧纺织品的综合回收再利用研究工作[1]。目前,废旧纺织品回收再利用方式主要包括捐献或二次销售、物理回收、化学回收以及能量回收[2]。其中,天然纤维回收再利用一般采取直接二次使用或物理开松,而高值化利用方面的探究较少[3]。国内外学者对织物开松前预处理通常是采用增加织物回潮率的方法,用以减少静电产生[4-5],有关纺丝油剂的制备研究较多,而织物开松预处理油剂的相关研究较少,其发展较为缓慢[6-7]。

本研究的主要目的在于开发合适的预处理油剂,并通过施加油剂,降低织物中纤维之间的抱合力,减少纤维在开松过程中的损伤,提升开松再生纤维的长度和机械强度。因此,作者采用高速剪切乳化法制备了高效稳定的水包油型乳液,探究了乳化方式、乳化剂用量、乳化时间和乳化速率等制备条件对乳液性能的影响,得到了最佳的乳化工艺参数,并对制备的油剂进行了应用性能方面的研究,取得了较好的结果。

1 实验

1.1 原料及试剂

二甲基硅油、聚二甲基二烯丙基氯化铵:分析纯,国药集团化学试剂有限公司产;甘油、吐温80:分析纯,麦克劳林试剂有限公司产;氨基硅油:工业级,山东优索化工科技有限公司产;环氧改性硅油:工业级,济宁佰一化工有限公司产;月桂醇聚氧乙烯醚:分析纯,上海阿达玛斯试剂有限公司产。

1.2 仪器与设备

FA2004型电子天平:上海舜宇恒平科学仪器有限公司制;FM200型高剪切分散乳化机:剪切速率分为5档,其中1档为7 567 r/min、2档为9 458 r/min、3档为11 350 r/min、4档为13 242 r/min、5档为15 133 r/min,上海弗鲁克科技发展有限公司制;MCR301型聚合物流变仪:奥地利安东帕有限公司制;ZetaPALs型Zeta电位与粒径分析仪:美国Brookhaven公司制;TG16-WS型台式高速离心机:湘仪离心机仪器有限公司制;ITACH-SU1510型扫描电子显微镜:日本日立株式会社制;XCF-1A型纤维摩擦系数测试仪:上海新纤仪器有限公司制;YG028型织物强力机:宁波纺织仪器厂制。

1.3 实验方法

1.3.1 预处理油剂的制备

以甘油和不同种类硅油为油相,去离子水为水相,月桂醇聚氧乙烯醚和吐温80为乳化剂,聚二甲基二烯丙基氯化铵为抗静电剂。首先,将一定质量的油相与乳化剂在高剪切分散乳化机中初步混合均匀,得到粗乳液;然后将一定质量水相缓慢滴加到正在均质的粗乳液中;最后,在适当的剪切速率下均质剪切15 min左右得到最终的复合乳液,即为预处理油剂。

1.3.2 上油实验

首先将棉纤维或裁剪后的棉织物在105 ℃条件下烘干40 min至恒重,恒重质量即为棉纤维或织物的干重(Wd);然后将烘干的纤维或织物在一定浓度比的复合乳液中浸渍一段时间后经轧车处理使其达到固定的质量,即为湿重(Ww);最后,将轧车后纤维或织物在室温条件下保存24 h。上油率(y)按式(1)计算:

(1)

式中:n为复合乳液油水比中水的密度。

仅改变复合乳液中水的比例,通过控制轧车后棉纤维或织物Ww来保证其达到固定y。

1.4 分析与测试

乳液的离心稳定性:按照GB/T 11543—2008标准,采用TG16-WS型台式高速离心机测定乳液的离心稳定性。测试条件为离心速率4 000 r/min,时间30 min。

乳液类型:采用稀释法对乳液类型进行测定,观察乳液滴入水中的稀释分散情况。

乳液黏度:采用聚合物流变仪测定乳液黏度随剪切速率的变化情况。

乳液的粒径分布:采用Zeta电位与粒径分析仪测定乳液的粒径分布情况。测试条件为温度25 ℃,时间3 min。

纤维表面形貌:采用扫描电子显微镜(SEM)观察不同油剂预处理后纤维的表面形貌并拍照。测试条件为喷金时间30 s,电压15 kV。

纤维摩擦因数:采用XCF-1A型纤维摩擦系数仪测试纤维和金属辊以及纤维与纤维辊间的摩擦力。其中动摩擦力为Fd,静摩擦力为Fs。测试条件为摩擦辊转动,转速30.0 r/min,张力夹负荷0.1 cN。

织物纱线抽拔力[8]:采用织物强力机测试油剂预处理后纱线从织物中抽拔所需力的大小及变化情况。将织物沿经向或纬向裁剪成大小为5 cm×17 cm的样布,在距样布上边缘6 cm处裁剪一个1 cm×1 cm的小方格,抽出方格中除中间4根相邻纱线外全部的经纱和纬纱,并在小方格下方1 cm处沿织物纬向或经向剪切宽度为1 cm缝隙,每组实验取20个试样,拉伸速率50 mm/min,拉伸距离50 mm。

2 结果与讨论

2.1 乳液的稳定性

2.1.1 乳化方法

乳化方法的选择对乳液的稳定性有直接的影响。在室温条件下,选择不同的工艺方法对油剂进行乳化,乳化方法分别选择:机械搅拌与高速剪切乳化(A方法)、机械搅拌与超声波乳化(B方法)、高速剪切乳化与超声波乳化(C方法)、高速剪切乳化(D方法)4种方式。在静置时间为0时测得的不同乳化方法对乳液粒径分布影响的结果如图1和表1所示。

图1 乳化方法与乳液粒径分布的关系Fig.1 Relationship between emulsifying method and emulsion particle size distribution■—A方法;●—B方法;▲—C方法;▼—D方法

表1 不同乳化方法对乳液粒径的影响Tab.1 Influence of different emulsifying methods on particle size of emulsion

由图1可知,在乳化剂用量、乳化时间和剪切速率不变的情况下,仅改变乳化方法,其中C方法所制备的乳液粒径最小为(86.7±6.7) nm,效果最好;而A方法所制备的乳液粒径最大,稳定性最差。结合表1可知,C和D方法所得乳液误差较小, C方法所制备的乳液的分散性较差。这是由于机械搅拌和高速剪切乳化机仅对混合后乳液进行剪切,形成的液滴分布不均匀,难以达到稳定的效果[9];采用高速剪切分散机与超声波乳化结合时,其后续超声相对于高速剪切乳化机的乳化均匀效果差,导致其分散性较大,稳定性较差;而高速剪切分散乳化机对乳液分步剪切,形成的小液滴较多,稳定性更佳。因此,选择高速剪切乳化法(D方法)制备乳液效果更佳,后续实验均采用此法进行制备研究。

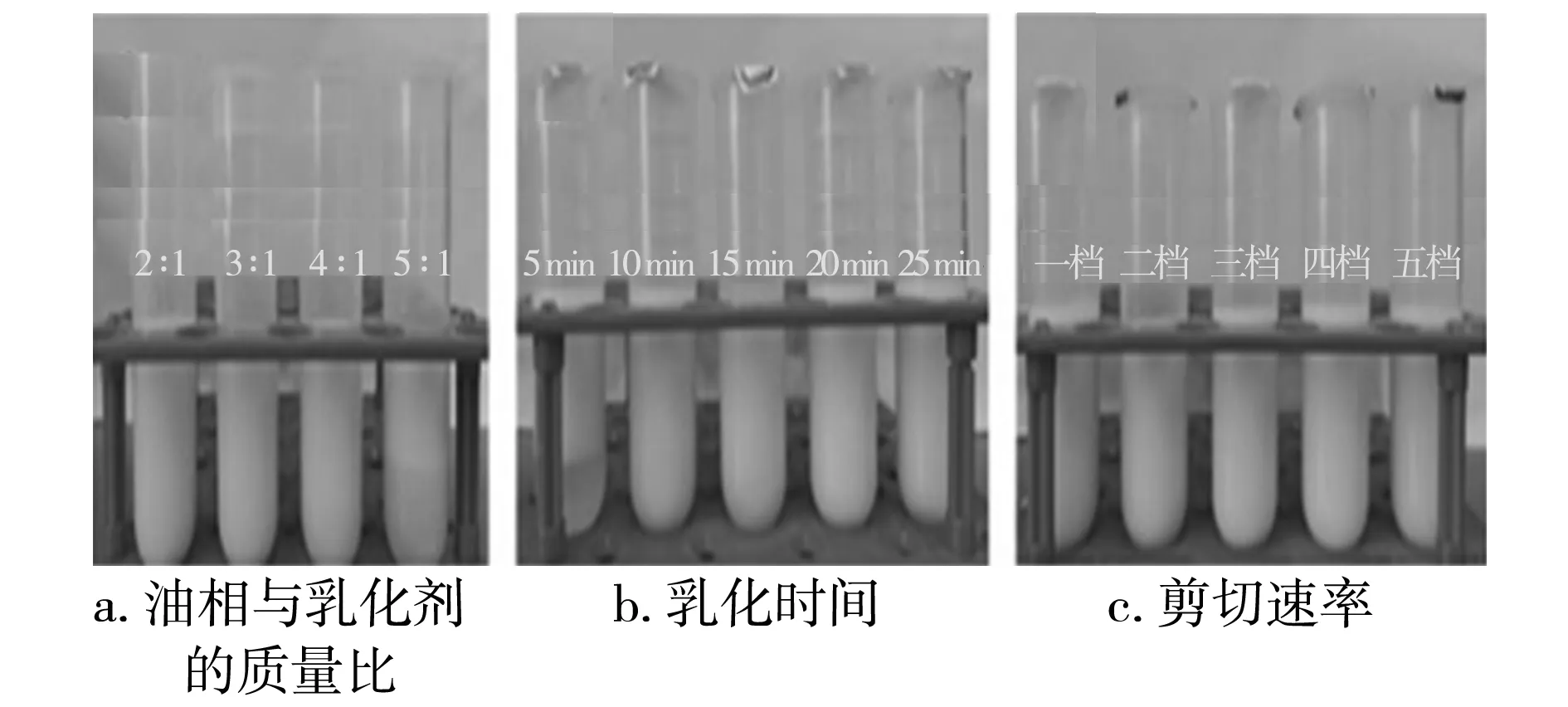

2.1.2 乳液的离心稳定性

图2为在D方法其他条件不变的情况下,改变其中的一个条件下所得的结果。从图2a可以明显看出,油相与乳化剂的质量比为5:1时,乳液分层现象明显,其他条件下外观无明显变化。由图2b可知,乳化时间为5 min时,乳液稳定性较差,有分层现象,其他条件下乳液外观无明显变化。而由图2c可看出,当乳化速率分别设置为1档、2档、3档、4档和5档时,经离心测试后外观都无明显区别。因此,离心稳定性可作为乳液稳定性能的重要参考之一,进一步研究乳液稳定性能需探讨其内部粒子分布情况,下面实验主要以乳液粒径分布情况作为有效参考。

图2 不同条件下的乳液离心稳定性Fig.2 Centrifugal stability of emulsion under different conditions

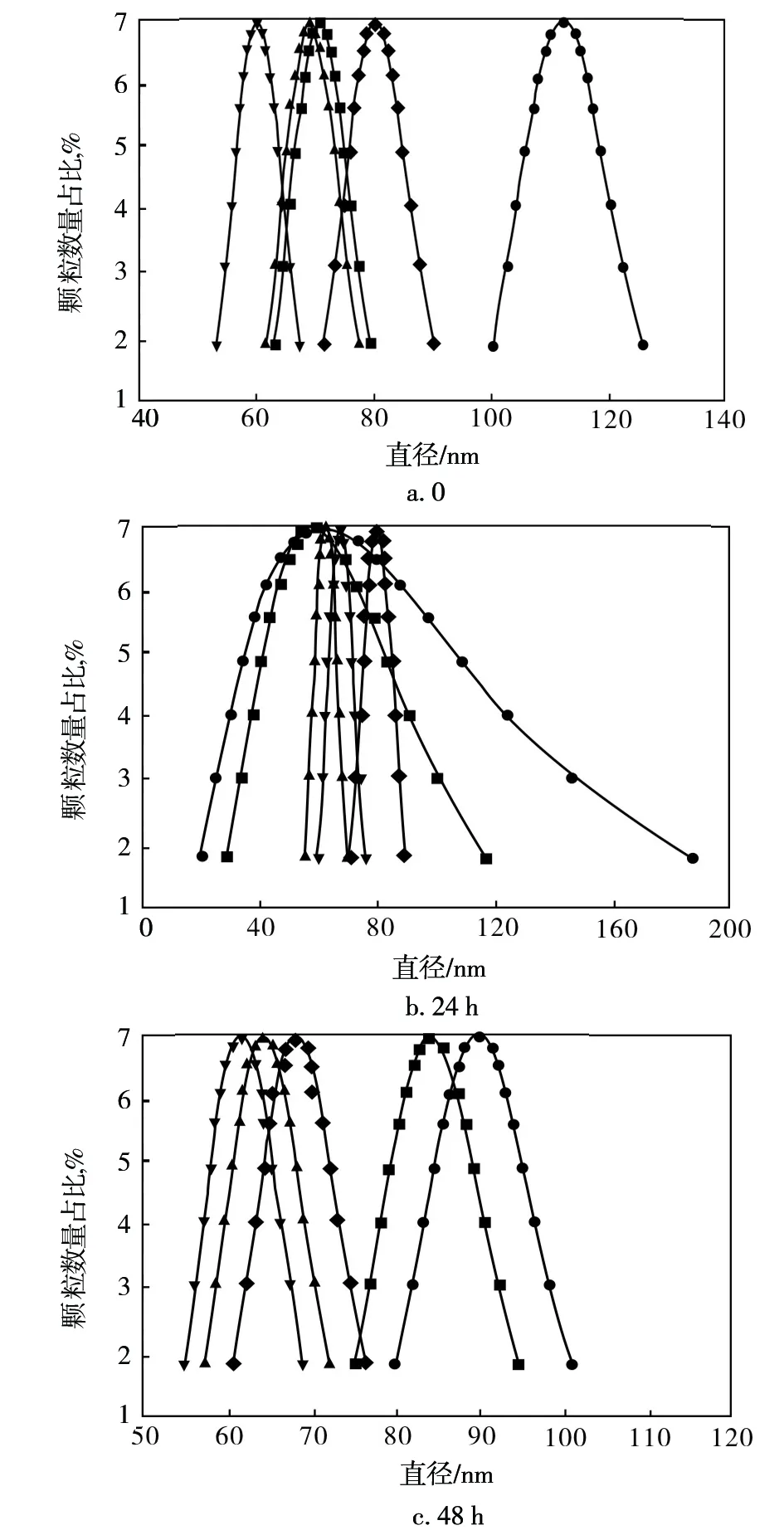

2.1.3 乳化剂用量对乳液性能的影响

在D方法其他条件不变的情况下,通过改变乳化剂用量来考察乳液粒径的分布情况,分别选择油相与乳化剂的质量比为2:1,3:1,4:1,5:1,静置0,24,48 h后,研究其对乳液稳定性的影响,结果如图3所示。由图3可以看出,在D方法其他条件不变的情况下,乳液粒径分布与乳化剂的用量有关,且随着静置时间推移发生明显变化。由于乳化剂用量较少时,部分剪切后的小液滴未完全被乳化剂包裹,相互之间产生团聚,形成的粒径较大,乳液不稳定;乳化剂用量增加,液滴包覆量也相应增大,其表面张力下降,液滴凝聚阻力较大;而乳化剂用量较多时,泡沫产生量会增多,分散性与流动性变差[10]。因此,当油相与乳化剂质量比为3:1时,乳液粒径变化较小,有效直径基本处于稳定状态,乳化效果最好。

图3 不同静置时间下乳化剂用量与乳液粒径分布的关系Fig.3 Relationship between emulsifier dosage and emulsion particle size distribution at different standing time■—2:1;●—3:1;▲—4:1;▼—5:1

2.1.4 乳化时间对乳液性能的影响

在D方法其他条件不变的情况下,改变乳化时间分别为5,10,15,20,25 min,静置0,24,48 h后取样,观察其粒径分布的变化情况,结果如图4所示。

图4 不同静置时间下乳化时间与粒径分布的关系Fig.4 Relationship between emulsifying time and emulsion particle size distribution at different standing time■—5 min;●—10 min;▲—15 min;▼—20 min;◆—25 min

由图4可知,在乳化方法、乳化剂用量和剪切速率不变的情况下,改变乳化时间对其稳定性有一定的影响作用。当乳化时间较短时,乳液粒径较大,均匀性较差;随着乳化时间的延长,粒径逐渐变小,分散性与稳定性较好。从粒径分布可以看出,乳化时间较短时,乳液不能充分乳化,体系处于不稳定状态,粒径较大[11];随着乳化时间的增加,逐渐处于较稳定的动态体系,粒径变化较小且伴随静置时间进一步延长,粒径变化较小甚至无变化,与静置时间关联性逐渐变低。基于乳液制备的便捷高效,综合考虑其乳化效果,确定最佳乳化时间为15 min。

2.1.5 剪切速率对乳液性能的影响

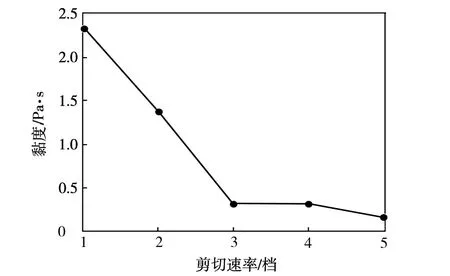

在D方法其他条件不变的情况下,将剪切速率分别设置为1,2,3,4,5档进行实验,静置时间为0时测得的粒径分布和黏度与剪切速率的关系如图5和图6所示。

图5 乳液粒径分布与剪切速率的关系Fig.5 Relationship between shear velocity and emulsion particle size distribution■—1档;●—2档;▲—3档;▼—4档;◆—5档

图6 乳液黏度与剪切速率的关系Fig.6 Relationship between emulsion viscosity and shear velocity

由图5、图6可知:当剪切速率较低时,乳液粒径偏大且分散性较差,黏度高;随着剪切速率增大,粒径明显降低且分散性较好,黏度偏低。这主要是由于剪切速率慢,粒子间碰撞几率降低,易形成凝聚,凝聚液滴不能充分地分散成细小的液滴[12],有的甚至形成膏状体,黏度大大增加;而剪切速率快,粒子间碰撞几率增加,液滴逐渐分布均匀,比表面积增大,更易分散成细小、均一的液滴,乳液黏度降低。从图5、图6还可以看出,当剪切速率提高至3档后,乳液的有效直径偏小且分散性较好,继续增大剪切速率对乳液粒径和黏度影响较小。因此,选择剪切速率为3档时则可达到较佳的乳化效果。

2.2 油剂的应用性能

2.2.1y对棉纤维表面形貌的影响

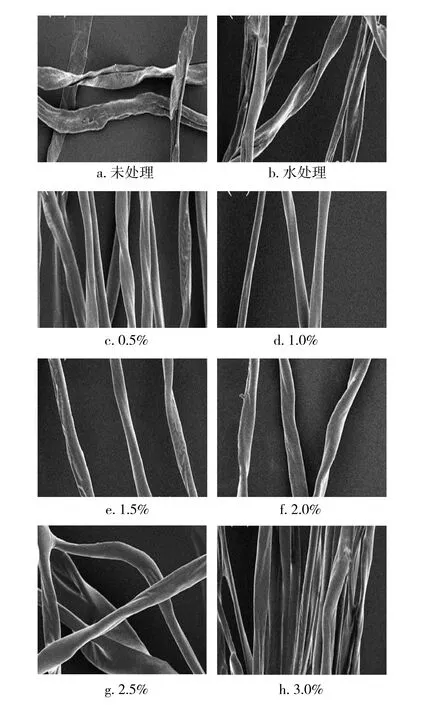

在油相与乳化剂的质量比为3:1,乳化时间为15 min,剪切速率为3档,采用D方法制得复合乳液,并使用其对棉纤维进行上油处理。观察y分别为0.5%,1.0%,1.5%,2.0%,2.5%,3.0%,以上未上油处理和经水处理的棉纤维的表观形貌,其SEM如图7所示。

图7 y对棉纤维表面形貌的影响Fig.7 Effect of y on surface morphology of cotton fiber放大倍数为500。

由图7可知:当棉纤维未处理或y过低时,纤维表面沟壑较多,光滑性较差;随着y的增加,纤维表面光滑度增加;而y过大时,纤维表面会产生黏连或聚集在一起成集束状。这是由于油剂浓度较低时,油剂在纤维表面形成的油膜较少或较薄,不足以形成完整均匀的油膜覆盖,因此产生的表面较为粗糙;当y过高时,油剂容易在纤维表面堆积,使得表面形成凹凸不平的粗糙表面,纤维相互之间产生黏连,黏度较大。因此,y为1.0%时,纤维表面效果较好,形成的纤维膜较为均匀。

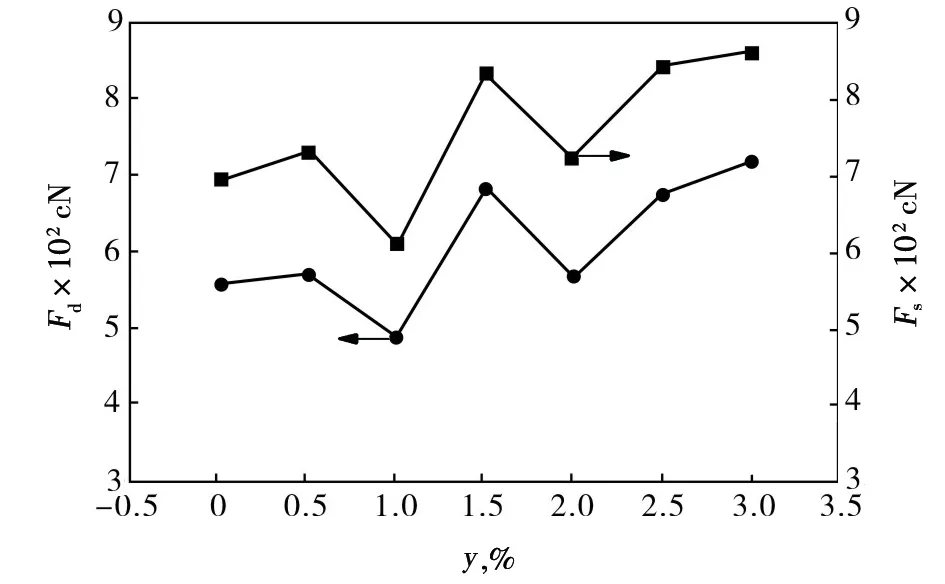

2.2.2y对棉纤维摩擦力的影响

由图8、图9可知,随着y的增加,纤维摩擦力整体上呈现先下降后增长的趋势。结合图7结果可知:y较低时,纤维表面未形成光滑油膜,摩擦力较大;y增加,逐渐形成光滑油膜,摩擦力降低;y过大,油剂在纤维间产生堆积,纤维间产生黏连或形成堆积的粗糙油膜,摩擦力增大[13]。综合分析,当y为1.0%时,摩擦力最低,此时纤维与金属辊间的Fs为5.21×10-2cN,Fd为4.64×10-2cN;纤维与纤维辊间的Fs为6.16×10-2cN,Fd为4.86×10-2cN,对纤维进行上油处理对降低其摩擦力有一定的作用。

图8 y对棉纤维与金属辊间摩擦力的影响Fig.8 Effect of y on friction between cotton fiber and metal roller

图9 y对棉纤维与纤维辊间摩擦力的影响Fig.9 Effect of y on friction between cotton fiber and fiber rollers

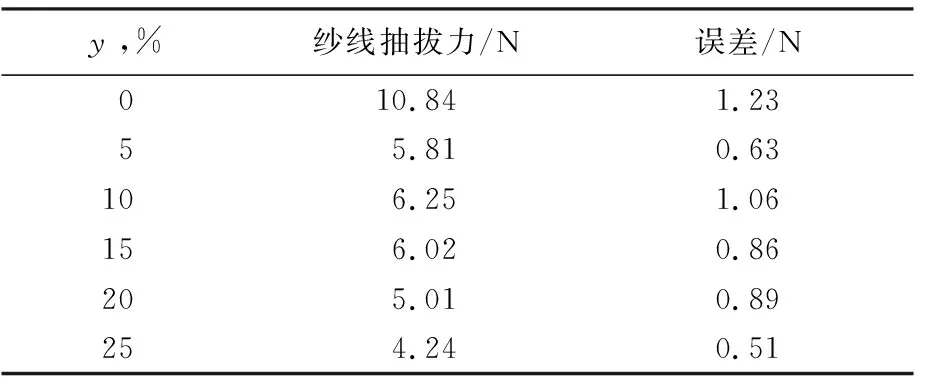

2.2.3y对织物纱线抽拔力的影响

由表2可知,油剂处理后织物纱线抽拔力明显下降,当y为5%时,纱线抽拔力下降了46.4%,继续增大y,其抽拔力变化较小,处于正常的范围内波动变化。由于纤维本身具有良好的亲水性,乳化剂亲水部分排列在纤维表面,疏水剂向外排列,油剂在纤维表面形成了一层薄油膜[14],使纤维之间变得光滑,纤维间摩擦力下降,纱线容易从织物中抽拔出来。因此,添加少量油剂使y达到5%左右,即可降低纱线从织物中抽拔的力,降低纤维损伤。综上所述,棉织物的最佳y为5%,此时棉织物纱线抽拔力为5.81 N,误差较小,与未处理的棉织物相比其抽拔力下降了46.4%。

表2 y与纱线抽拔力之间的关系Tab.2 Relationship between y and yarn pull-out force

3 结论

a.制备了棉纤维预处理油剂,确定了最佳工艺条件为:采用高速剪切均质乳化法,油相与乳化剂的质量比为3:1;乳化时间为15 min;剪切速率为11 350 r/min。

b.对棉纤维进行上油处理,y为1.0%时,纤维表面效果较好,形成的纤维膜较为均匀;当y为1.0%时,摩擦力最低,此时纤维与金属辊间的Fs,Fd分别为5.21×10-2,4.64×10-2cN;纤维与纤维辊间的Fs,Fd分别为6.16×10-2,4.86×10-2cN。

c.棉织物的最佳y为5%,此时棉织物纱线抽拔力为5.81 N,误差较小,与未处理的棉织物相比其抽拔力下降了46.4%。