新型振动成型机的开发与应用

姜玉敬,王 毅,郑艳珍,王永兴

(1中商碳素研究院有限公司,江苏省 苏州 215203;2山东华鹏精机股份有限公司,山东 烟台264003)

成型工序是生产铝用炭素阳极的半成品过程,是生产阳极过程中重要的中间过程,随着生产技术和设备的开发,铝用炭素阳极成型工艺和设备已得到快速发展,工艺技术和设备已成熟可靠。

1 成型的目的与方法

成型就是将混捏好的糊料用专用设备制成所需要的形状和尺寸并具有较高密度的半成品(生坯),即生阳极块。在铝用炭素阳极工业生产中使用两种方法成型:振动成型和挤压成型。挤压成型设备采用水压机或油压机,该种成型工艺现已基本不用。振动成型是采用专用的振动成型机组。

目前,我国铝用炭素阳极生产中普遍采用的成型方法是振动成型法。振动成型法生产效率高,生阳极炭块质量好,且可直接制出碳碗,完全实现自动控制。阳极炭块成型设备分为单工位、双工位和三工位成型机。三工位振动成型机组是在一个可转的工作平台上,同时完成加料、振动成型、脱模推出工序,使成型得以连续进行,生产效率高,但其价格昂贵、维护维修成本较高,适合生产规模大、阳极规格单一的大型炭阳极厂采用。双工位振动成型机有滑台式和旋转式两种。滑台式另设置有中心平台,平台两侧各设置一套由模套、重锤、真空密封罩和振动台组成的碳块振动成型工位;中心平台与两工位之间用滑板连接,两工位各安有一套纵向推块装置;在两工位连线中点的垂直方向上另设置一套横向推块装置。旋转式一个工位加料、振动成型后旋转到另一个工位脱模推出。单工位成型机基本具有三工位振动成型机的优点,更具有投资小、便于维护维修、操作灵活,特别适合生产不同规格的阳极,易于更换成型模具,我国众多炭素厂采用单工位成型机生产。在振动成型中,采用了振动加抽真空技术、振动台气囊减震技术,以及零振幅启动激振箱振动技术等,提高了生阳极的成型质量。

2 振动成型设备与工艺

正如前述,阳极炭块成型设备分为单工位成型机和三工位成型机,它们各有特点,企业根据自身的发展规模、产品结构等合理选型,但振动成型设备的工作原理、工艺技术、自动控制技术等是类同的。

2.1 振动成型的原理

振动成型的原理,主要是靠振动台下面的振动器所产生的振幅小、频率高的强迫振动,使振动台上成型模内的混捏好的糊料受到多变速度运动,使糊料间、糊料与模壁间的内摩擦力、外摩擦力、粘结力大幅度降低,从而使糊料流动性比振动前增高,颗粒间发生相对位移使其更加合理排列,同时在糊料表面上再加一个自由外力,即重锤的重力作用,使糊料逐渐达到密实并结合成一个具有严格几何要求、尺寸要求和性能要求的整体。振动过程中,颗粒以长轴方向垂直于振动方向而定向排列,形成结构上的各向异性,从而产生性能上的各向异性。振动主要沿垂直方向进行(理论上不产生水平方向的振动),振动力通过与振动台面直接接触传递,在成型模内的糊料受到的振动能量是自下而上衰减的,因而糊料在振动成型时变形速度较慢,一部分沥青气体有足够的时间在振动的同时逸出,因此可直接使用温度较高的糊料而不易产生膨胀裂缝和变形现象,且较高的成型温度有利于粘结剂性能的发挥,糊料更具良好的流动性,可均匀充填模内,成型成品率有效提高。

糊料的颗粒呈现振动状态后,它们的物理性能发生了很大变化:

(1)糊料颗粒间的内摩擦力及与模壁的外摩擦力显著降低;

(2)糊料从弹性塑性状态转变成密实的流体状态,糊料颗粒间的粘结力有很大程度的减弱;

(3)振动使糊料颗粒受到多变加速度,使大小不等的颗粒产生惯性力。

上述三种物理性能的变化,是造成糊料密实的基础,其中最重要的是糊料颗粒产生惯性力。由于颗粒大小不均,它们的质量有大有小,所产生的惯性力各有不同,因而使糊料颗粒边界处产生应力。当这个应力超过糊料的内聚力时,颗粒间便开始相对移动,在位移的瞬间,如果再加上自由外力(如重锤等),就能迫使颗粒间加速移动,这样不但可以缩短振动时间,而且还能使糊料进一步密实。

振动成型机在振动过程中外加压力小,因而糊料中的大粒子不易受到压碎,基本上可以保持原来配方中糊料的粒度组成,这对于保证产品的表观密度、抗压强度、导电率等方面有着重要的意义。

振动成型也存在着不足,体现在噪音偏大、振动大、成品在高度方向密度不十分均匀等。

2.2 振动成型机的主要结构和性能

不管是单工位振动成型机,还是三工位振动成型机,其振动成型机的主要结构都是由振动台、模具、重锤和控制系统组成的。

振动台体是由台面框架、振动器、同步齿轮轮箱、弹性联轴节、电动机、万向联轴节、减震弹簧、底架、减共振反弹簧(或橡胶块或气囊)等组成。

(1)振动台的振动原理和特性

振动台的振动是旋转轴上的振动子(不平衡质量)高速回转产生的离心力激发而产生的简谐振动。旋转轴是由轴承支持的,轴承固定在台面框架下面。振动的特性一般由振幅和频率来表示,振动强度用振幅和角频率平方之积表示。

振动台可以有两类机械振动:定向振动和椭圆振动,后者在某种情况下可能产生圆形振动。

定向振动时,振动台连同上面的糊料颗粒一起沿一直线往复运动;其所经过的路程是从一个边缘位置到另一个边缘位置(称为振幅)。振幅是幅度的1/2。

圆形振动时,振动台连同上面的糊料颗粒一起沿圆周运动。振动的振幅等于该圆的半径,而幅度等于圆周的直径。

(2)按振动特性分类,振动台可分为:单轴振动台和双轴振动台。

单轴振动台如果振动系统B的质量为m,那么由质量M和m组成的两个质点系统在没有外力的作用下,按照力学的质量中心定理,这两个系统应该保持平衡。

在这种情况下,数值A作为振动系统圆周振动的振幅,ω为振动子的角速度。

振动子所产生的激动力的计算式为:

式中:Fg--激振力,kgf;

G0--振动子的重量,kgf;

r--振动子的偏心半径,m;

n--振动频率或轴的转速,r/min。

在不计介质阻力和以质量表示,整理式(4-11)可得振幅A的计算式:

式中:G0r--振动子质量与它的偏心距的积称为偏心动力矩(kgf•cm)。这个数值作为惯性振动台的基本性能之一。

P--振动系统的质量(包括振动台、模具、物料)。

双轴振动台就是将两个上单轴振动器一起固定在台面框架下面。两个轴由一个电动机通过两个相同的圆柱斜齿轮斜街,使它们保持到一定速度和相反的方向回转。两个振动在水平方向的分力,在任何角度下都是大小相等,方向相反,因而互相抵消力,剩余的两个垂直分力则作用于振动台上,因此,双轴振动台的振动是垂直定向振动。

(3)重锤及重锤接触比压

在振动成型时,糊料表面上需施加一定的外加压力。即在糊料表面上放置重锤。

重锤接触比压是产品的单位横截面积上所受重锤的压力。接触比压大,生阳极产品的密度就大。

式中:P--重锤的接触比压,kgf/cm2;

W--模具上加的重锤质量,kgf;

S--产品的横截面积,cm2。

接触比压大,制品的密度也大,现一般取P=1~2.5kgf/cm2=0.1~0.25MPa.

(4)模具

振动成型的模具(也叫成型模),一般用厚度为8—16mm厚的钢板焊成。为了使产品表面光洁,模具四周带有蒸气加热夹套。模具的尺寸要根据产品的规格尺寸及形状进行设计和制造,通常模具的尺寸要比设计的产品尺寸稍大一些,因为生坯在坯烧过程中体积收缩(线收缩为2%左右)。

(5)减振装置

振动成型是靠高频振动来实现的。在设计上,要保证只有振动台的台面及模具处于强烈的振动状态,而其下部的机架、设备基础等不应发生强烈振动。否则不仅容易损坏设备,而且影响建筑物的使用寿命及操作人员身体健康。因此,在振动台与上下机架之间必须装有减振装置,国产振动台下面装有螺旋弹簧,弹簧隔离低频振动有效果;但对高频振动隔离效果不佳,所以用弹簧为减振装置噪音仍然很大。国外引进的加料、振动、脱模三工位转台式振动成型机,采用橡胶减振装置,减振效果较好。

2.3 单工位振动成型机

单工位振动成型机具有结构简单、投资小、产能大、生产灵活性大、易实现自动控制、产品质量有保证等特点,广泛在我国铝用炭素阳极生产企业中应用。特别适合产品规格多,需经常更换模具的厂家采用。

2.3.1 单工位振动成型机

单工位振动成型机可分为三种:全自动、半自动和手动成型机。

目前,我国手动式的单工位振动成型机使用的很少,众多的是采用全自动和半自动成型机。半自动振动成型机可实现四轴自动调幅、自动计量供料、模箱正面布料、模箱自动定位、零起动、振实后零停止、生阳极炭块自动推出。全自动振动成型机除上述功能外,采用PLC自动程控操作,均匀单点布料,自动喷油,抽真空,炭块自动测高,炭块自动推出于一体的自动化生产线。

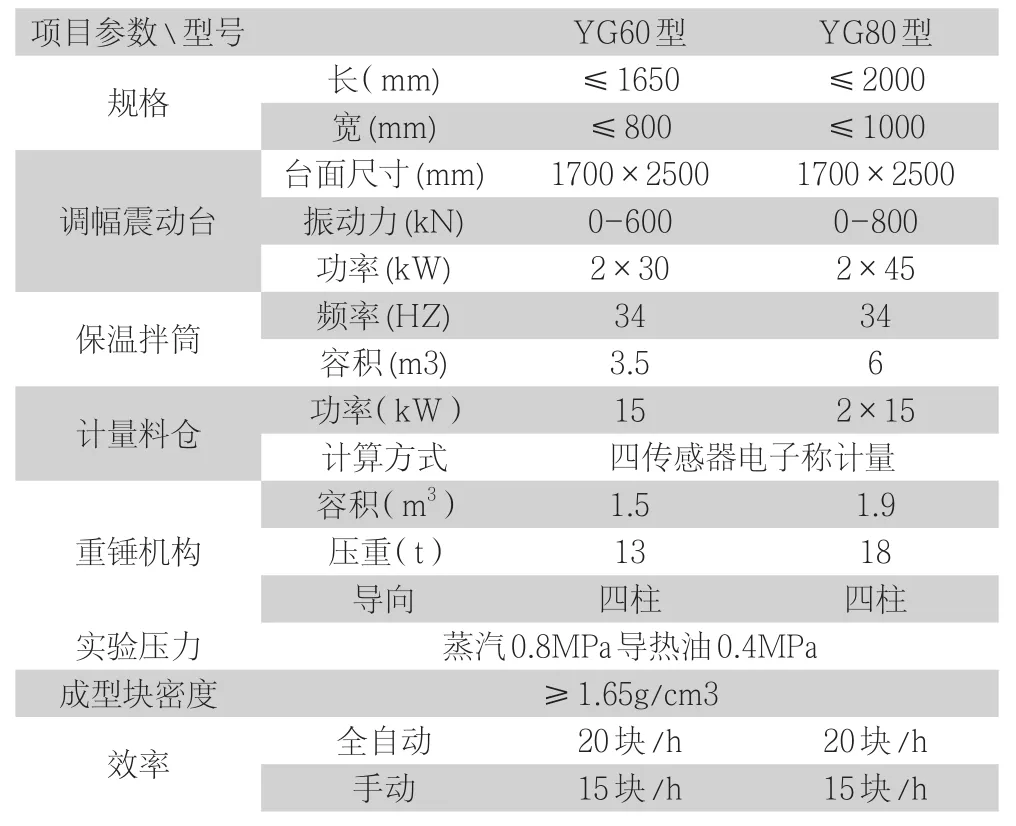

国内典型的单工位振动成型机的技术参数见表1。

表1 国内典型的单工位振动成型机的技术参数

2.3.2 加压振动成型机

为了提高预焙阳极的质量,特别是提高预焙炭阳极的密度和强度,开发研制了加压振动成型机,并采用全自动化控制技术,见图1。

图1 加压振动成型机

(1)技术参数

生产能力:12-18块/小时

规格:小于1900*1010*≤700(mm)

振动力:0-600KN 0-800KN

压重重量:15T

均温箱容积:8m³

计量仓容积:1.5 m³

(2)性能

四柱框架承重导向。

将挤压机导向机构应用于阳极振动成型机,结构简单,便于维护,配重及顶端模具定位精准,产品四角高度差小。

真空技术。

真空技术成熟,2秒内达到要求的真空度;烟气收集利于环保,大大降低炭块内外裂纹;增加阳极密度(体积密度);降低沥青粘性。

喷隔离液技术。

模具喷隔离液代替喷油,成本节约70%,雾化度高,均匀、充分、不沾料。

双速恒压加压技术。

采用双速恒压加压技术,炭块损伤小,内部裂纹少;压头低速脱离炭块,减小炭块反弹速度,降低内部裂纹产生;提高生产效率。

倒角模具。

完全拟合阳极块模具,强度大,升温快,保温好;自动开闭倒角,无需任何动力,结构简单易维护;顶模与模框内面采用两种不同的耐磨金属定位,杜绝摩擦打火粘连卡模现象,四周间隙一致,顶端无飞边。

缓和推块技术。

避免热炭块受到猛烈撞击发生形变或损坏,推块机构的液压缸采用快、慢、快的推块形式,降低了热炭块的形变。

测高技术。

精确的炭块测高技术,用以指导生产工艺参数调节,采用进口编码器检测炭块在线高度,准确高效,可存储数据、打印数据。

先进的高精密液压技术。

由液压控制、电气控制、机械结构等领域技术专家组成的专业团队,具备设计大型液压传动和控制系统的专业背景,精心设计配套液压控制系统。

电气自动化与工厂信息化。

基于多年经验积累,提供针对炭素行业的最专业的自动化和信息化解决方案。采用威图式不锈钢控制柜,强度高,防护等级高,适用于高腐蚀性,高导电粉尘环境;控制方式分为远程、就地、手动、自动控制模式,分别适用于生产和检修,手动、自动可实现无缝切换;采用上位机远程控制功能,具有故障诊断,数据记录,报表打印功能。