低压EGR冷凝水对压气机叶轮性能和结构破坏的影响研究

彭文,孙云龙,陈良,吴广权,占文锋,段心林

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

随着更加严格的排放和油耗法规的实施,低压EGR的应用越来越广泛,它能抑制发动机低速大负荷的爆震倾向,降低部分负荷泵气损失,降低高速大负荷工况的排气温度,减少喷油加浓,进而提高燃油经济性,降低排放[1-3]。然而低压EGR的应用也会带来一些新的问题,冷凝水就是其中之一。Kuang Yunlong等[4]发现废气与压气机上游的新鲜空气混合后会产生大量的冷凝水,凝结的水滴会以一定的尺寸(10-5m)以及很高的线速度与压气机叶轮边缘碰撞,对压气机叶片造成很大的冲击。Hua Su等[5]通过试验发现压气机前管路后存在冷凝现象,Patrick Recker等[6]通过试验研究也指出废气可以在低压EGR冷却器中过冷形成冷凝,而对于低进气温度,在空气与已经冷却的废气混合之后也会形成冷凝。这些由低压EGR应用带来的冷凝水会对高速旋转的压气机叶轮造成严重的水蚀,而压气机叶轮水蚀将会造成叶轮高周疲劳降低、叶轮开裂、压气机性能下降和噪声增大等潜在风险。随着配置低压EGR系统的增压发动机越来越多,如何降低其产生的冷凝水对发动机的影响受到越来越多的关注。本研究以广汽传祺某款配置低压EGR系统的汽油机涡轮增压器为基础,研究了这些冷凝水形式对高速旋转的压气机叶轮的影响,主要考虑了不同冷凝水形态的影响、镀层对叶轮的保护作用,分析了压气机叶轮的损坏情况,对比了压气机叶轮损伤前后的性能变化,指出了压叶轮受损程度和冷凝水形态的关系,并为降低压叶轮的损伤给出了建议。

1 试验设计

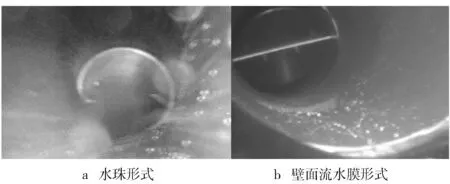

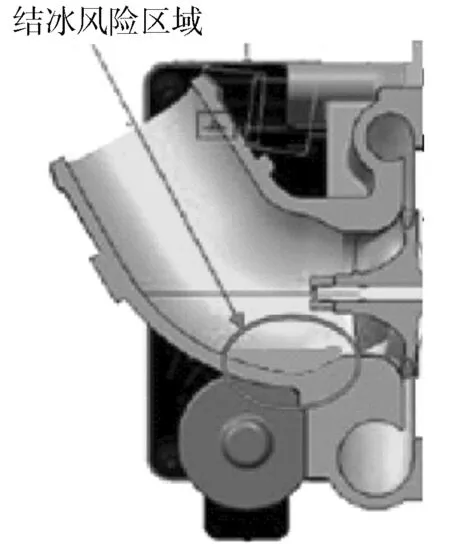

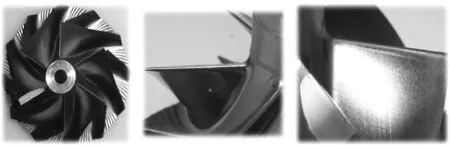

先期在发动机和整车上使用内窥镜观察到低压EGR开启时,压前管路中会存在两种模式的冷凝水,其一为随气流带入的很多颗粒状水珠,其二为沿壁面流动的稀疏水膜(见图1)。此外,由于压气机气动设计会使得压前存在冷凝水储水区,该区域积聚的冷凝水有结冰的风险(见图2)。针对上述三种模式分别设计试验以考察各自对压气机叶轮的影响。

图1 低压EGR开启时冷凝水状态

图2 压壳积水区域

1.1 水珠模式试验设计

文献[7]中已表明,水柱形式相较于水珠形式对材料的损伤明显加快,本试验以连续水柱形式进行试验。以该发动机增压器为基础进行增压器测试台布置,该增压器压前管路弯曲布置,因此将弯曲段改制成直管段,以便于将冷凝水喷射到叶轮上,改制前后对比如图3所示。

图3 压前弯头改制前后对比

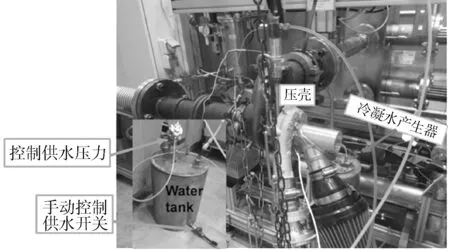

测试台的设置如图4所示,冷凝水产生器位于上游压气机的空气管路前,冷凝水产生器中的水由水箱提供。

图4 水珠模式台架布置

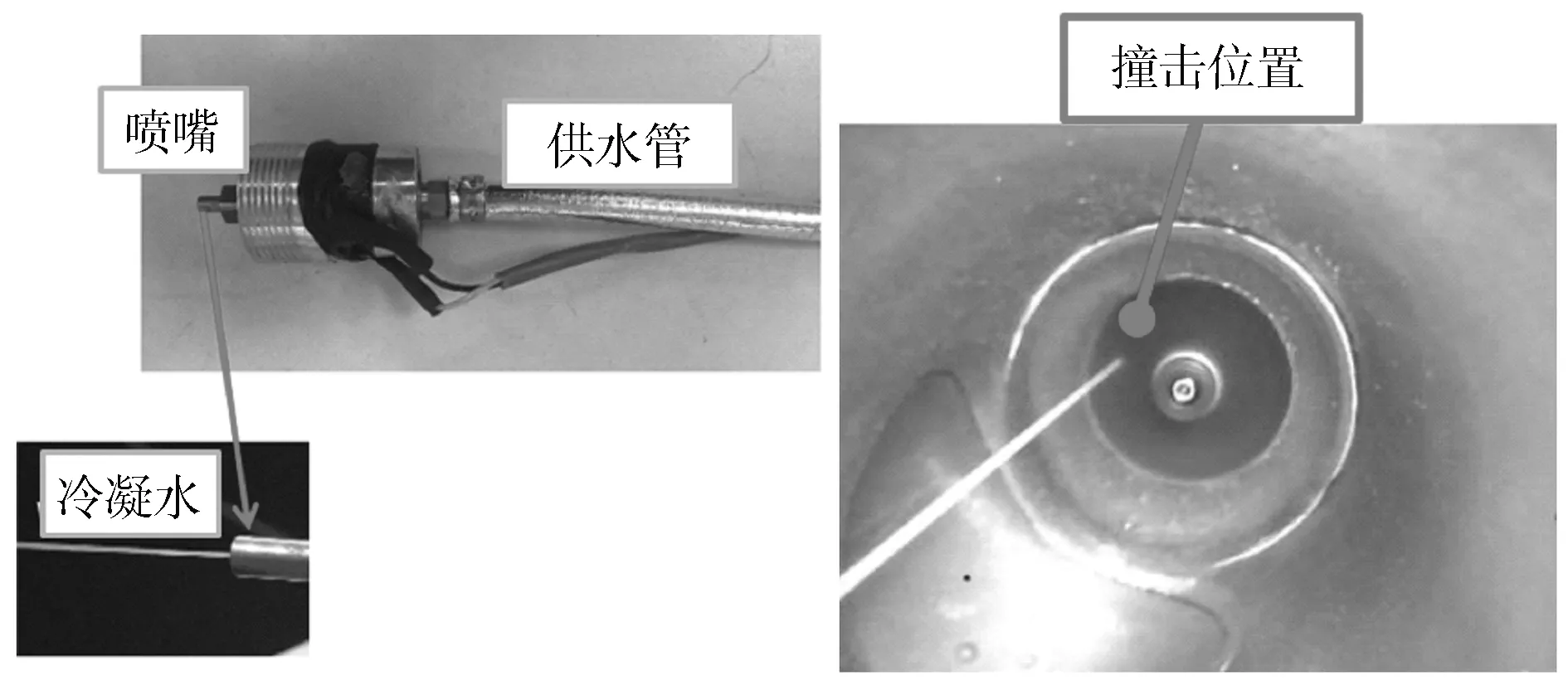

如图5所示,冷凝水喷嘴安装于压前改制直管入口处,冷凝水喷射目标位置为叶片约2/3叶高位置,以达到相对较高的叶片线速度和较大的垂直撞击攻角。

图5 冷凝水喷射位置

冷凝水喷射器喷嘴如图6所示,可以产生连续水柱,喷嘴直径约为300 μm,供水压力为0.4 MPa。

图6 冷凝水喷嘴及喷射位置

1.2 水膜模式试验设计

对压气机入口弯管改制,在压壳入口下侧壁面开孔,利用水的重力,将水注入压前管路,在压前管路下方形成沿下壁面流动的水膜,布置如图7所示。

图7 水膜模式台架布置

1.3 结冰模式试验设计

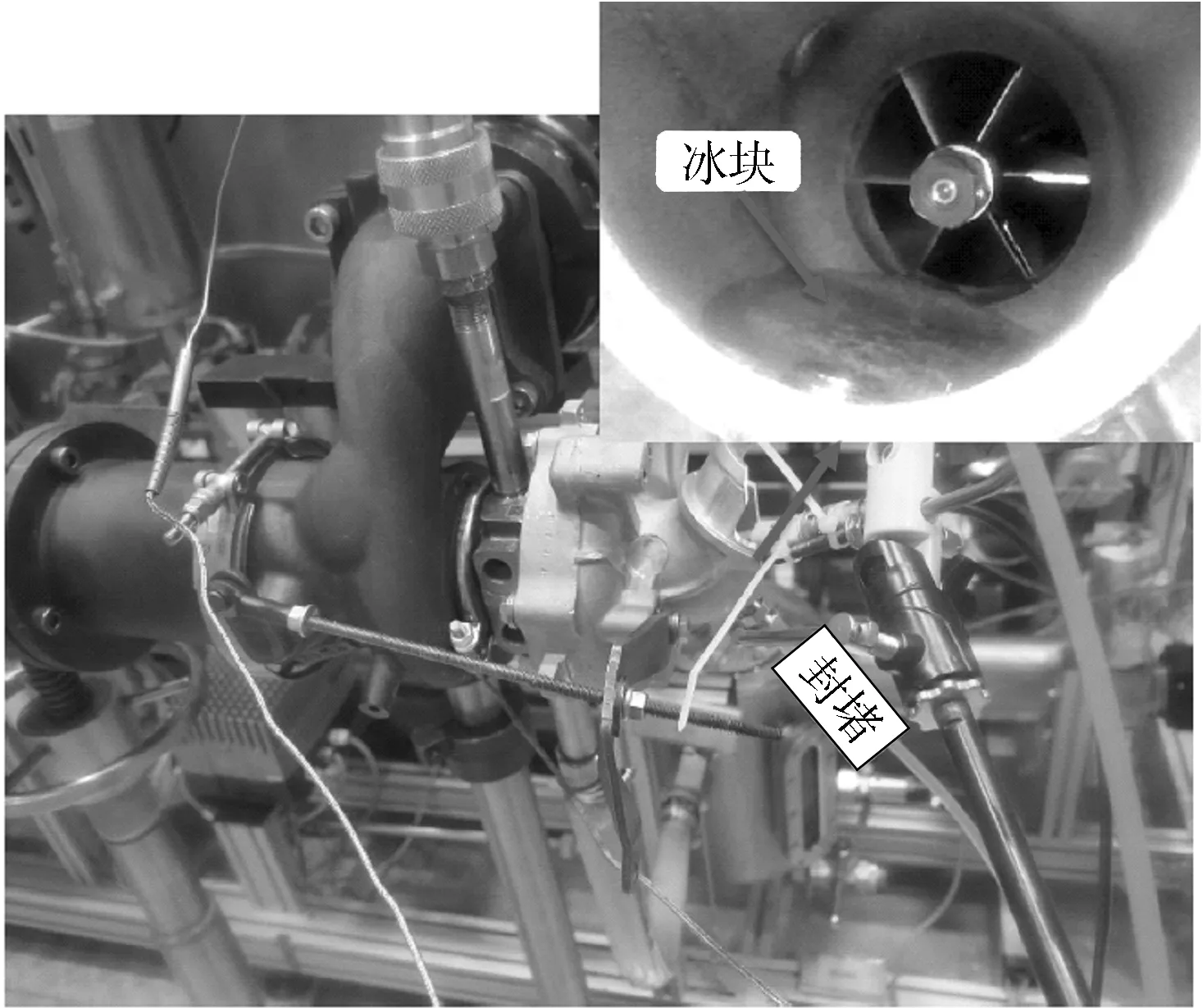

台架整体布置与水膜试验形式一致(见图8),试验前将事先冰好的与储水区形状相同的冰块放入压壳入口储水区。

图8 结冰模式台架布置

2 试验结果分析

2.1 水珠模式测试结果分析

分别测试了不带镀层压气机叶轮和带镀层压气机叶轮,并测试了带镀层压气机叶轮试验前后的压气机性能。叶轮镀层为镍磷镀层,镀层中镍含量达80%以上,可以显著增加压叶轮表面硬度,其硬度可达500 HV以上。镀层有更平滑的表面,镀层合金与铝合金叶轮之间是金属键结合,可以承受很大的剪切应力,因而镀层具有增加叶轮抗水蚀性能的潜力。

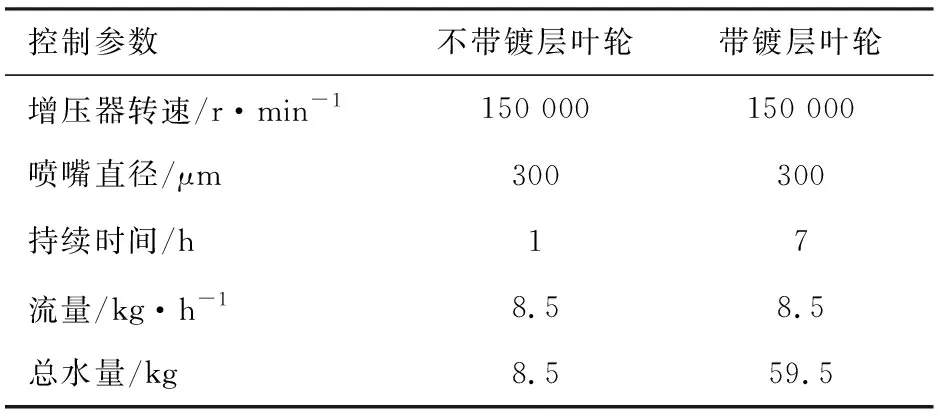

2.1.1 试验控制参数

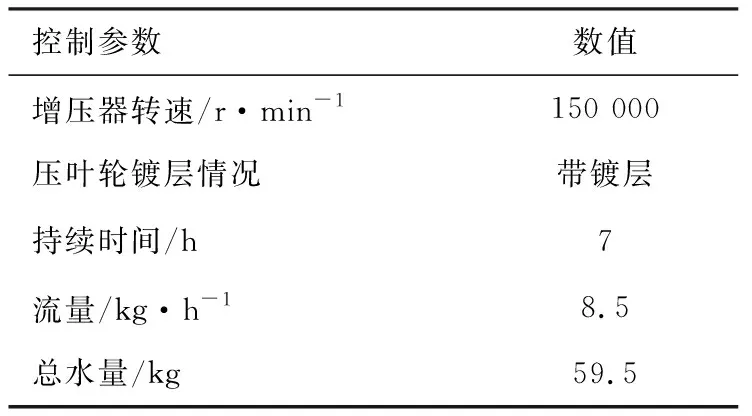

不带镀层压气机叶轮1 h后观察叶轮损伤情况,带镀层压气机叶轮每隔1 h观察叶轮的损伤情况,共计进行7 h。具体参数如表1所示。其中增压器转速取发动机EGR率map中的最高转速,带镀层叶轮试验中总水量取仿真计算得到的整车寿命内总冷凝量换算成水柱形式下冷凝量的1.2倍。

表1 水珠模式测试控制参数

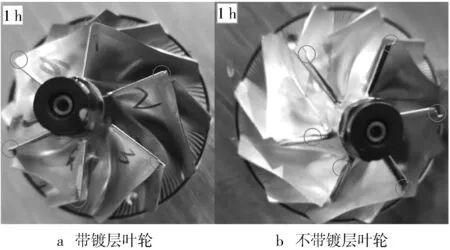

2.1.2 压气机叶轮冷凝水喷射测试结果

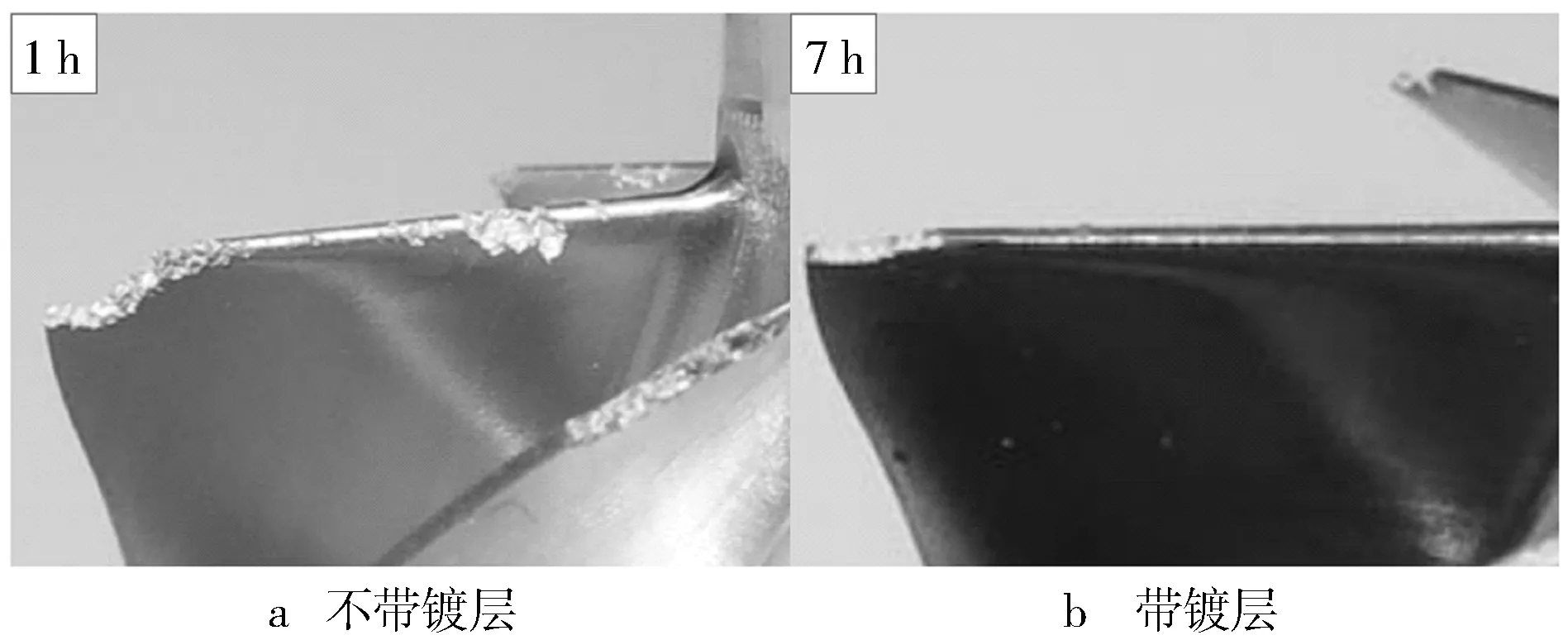

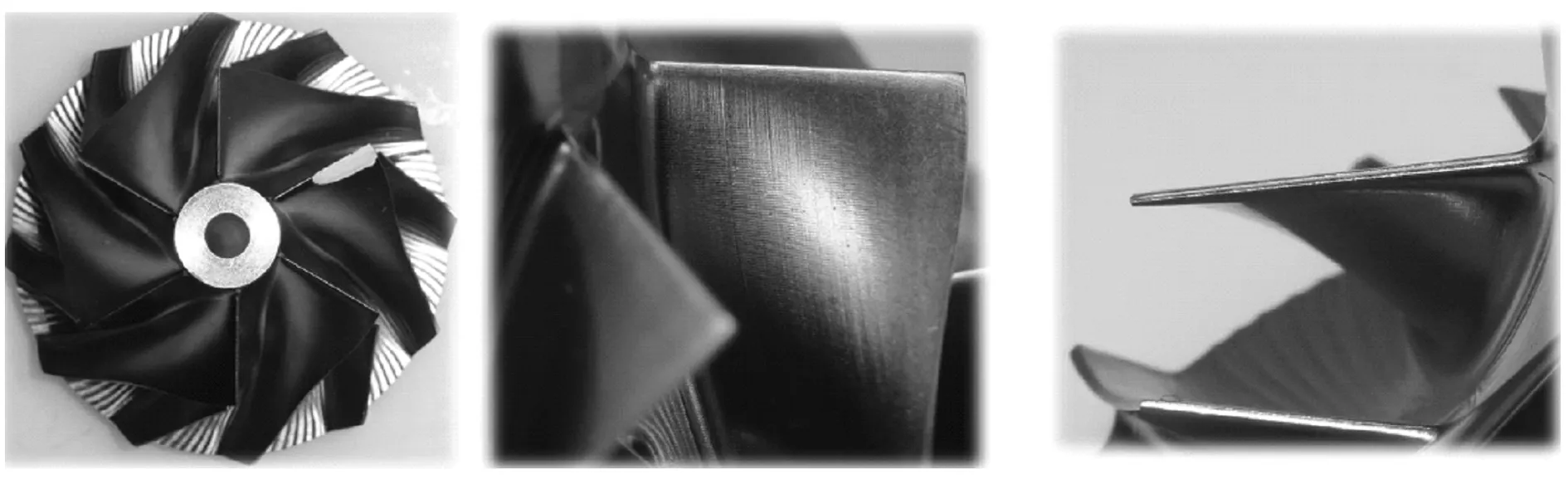

1 h后压气机叶轮带镀层和不带镀层对比结果见图9。带镀层叶轮损伤轻微,而不带镀层叶轮损伤严重,带镀层叶轮损伤位置均出现在叶片前缘叶顶处,而不带镀层叶轮在叶片前缘沿叶高均有不同程度损伤,且在叶片前缘叶顶处损伤最严重,这是因为叶顶处线速度最高,达到385 m/s,远远超过铝合金材料的门槛速度。

图9 1 h试验后带镀层与不带镀层叶轮对比

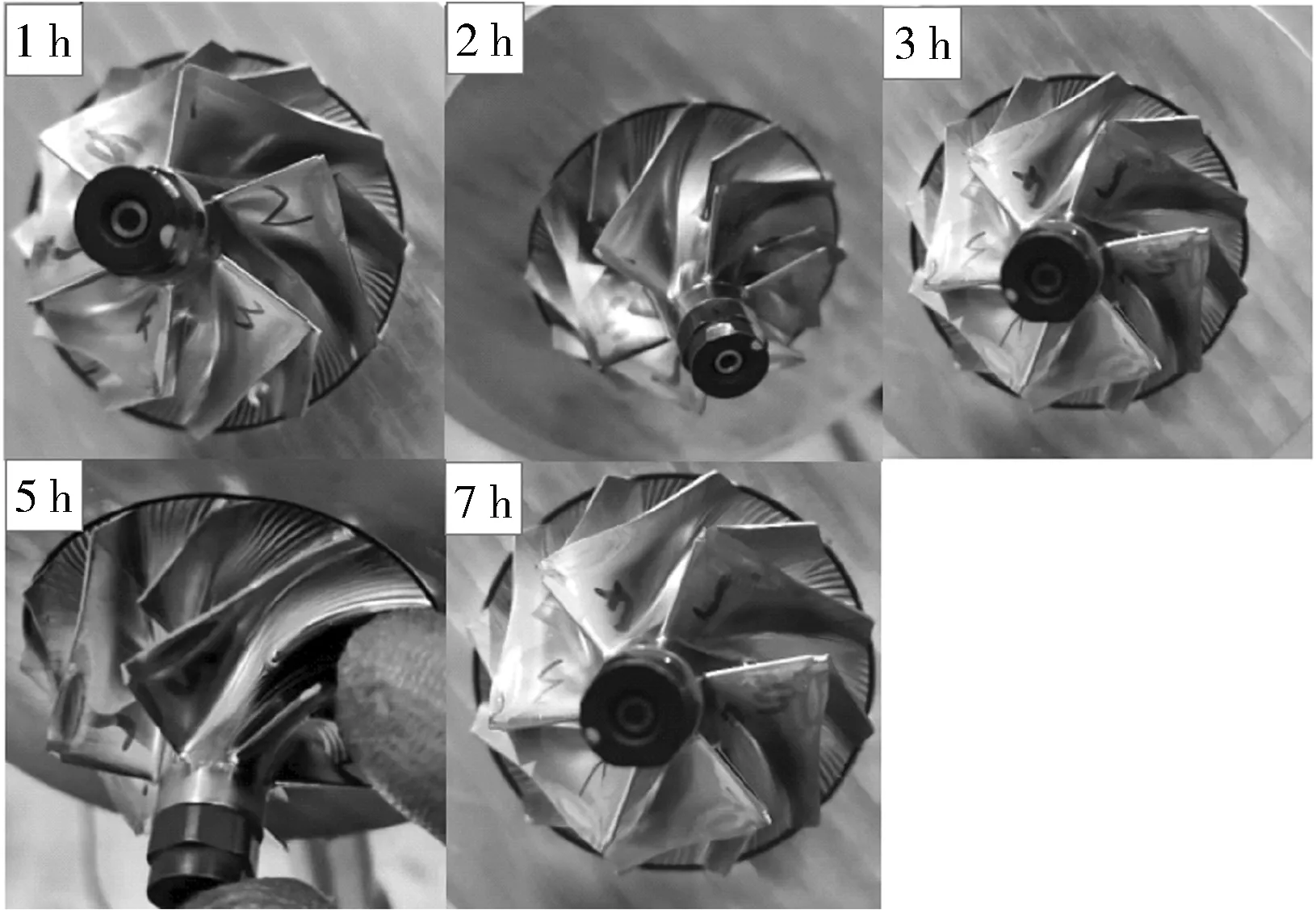

带镀层压气机叶轮随时间增加损伤结果见图10。随着试验时间增加,前期叶轮损伤相对较快,后期损伤越来越缓慢,这也符合水蚀的三个阶段特征,在3 h左右已进入了平缓期。

此外,如图9及图10所示,对于带镀层叶轮和不带镀层叶轮,试验后均可发现冷凝水仅对主叶片前缘造成了损伤,而分流叶片未发现可观察到的损伤,这是因为冷凝水撞击叶轮进入动力学过程的第二个阶段后,水珠已完全破碎,水珠尺寸将极大减小,小尺寸的水珠会同比例降低水蚀的门槛速度[7],而分流叶片的线速度也更低,因此表现出分流叶片受冷凝水的影响非常小。

图10 不同时刻带镀层叶轮损伤情况

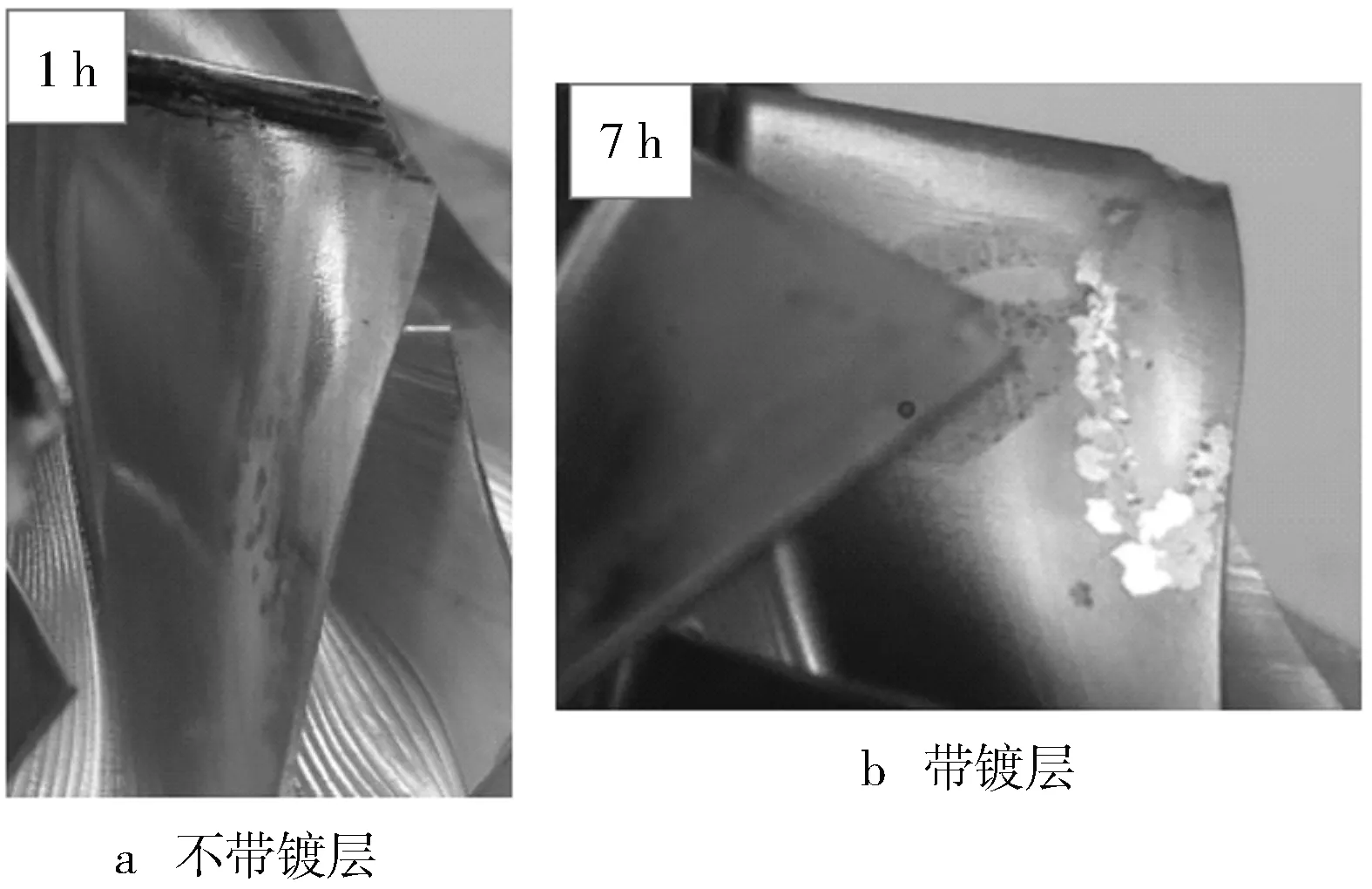

除了叶片前缘的损伤外,还能观察到主叶片表面的损伤,如图11所示。

图11 叶片表面损伤情况

带镀层叶轮7 h后损伤结果与不带镀层叶轮1 h后损伤结果对比见图12。结果表明:在7倍于不带镀层叶轮冷凝水持续时间下,镀层叶轮前缘损伤仍远不及不带镀层叶轮严重,由此可见镀层是一种较好的减小冷凝水对叶轮侵蚀的途径。

图12 1 h后不带镀层叶轮与7 h后带镀层叶轮损伤对比

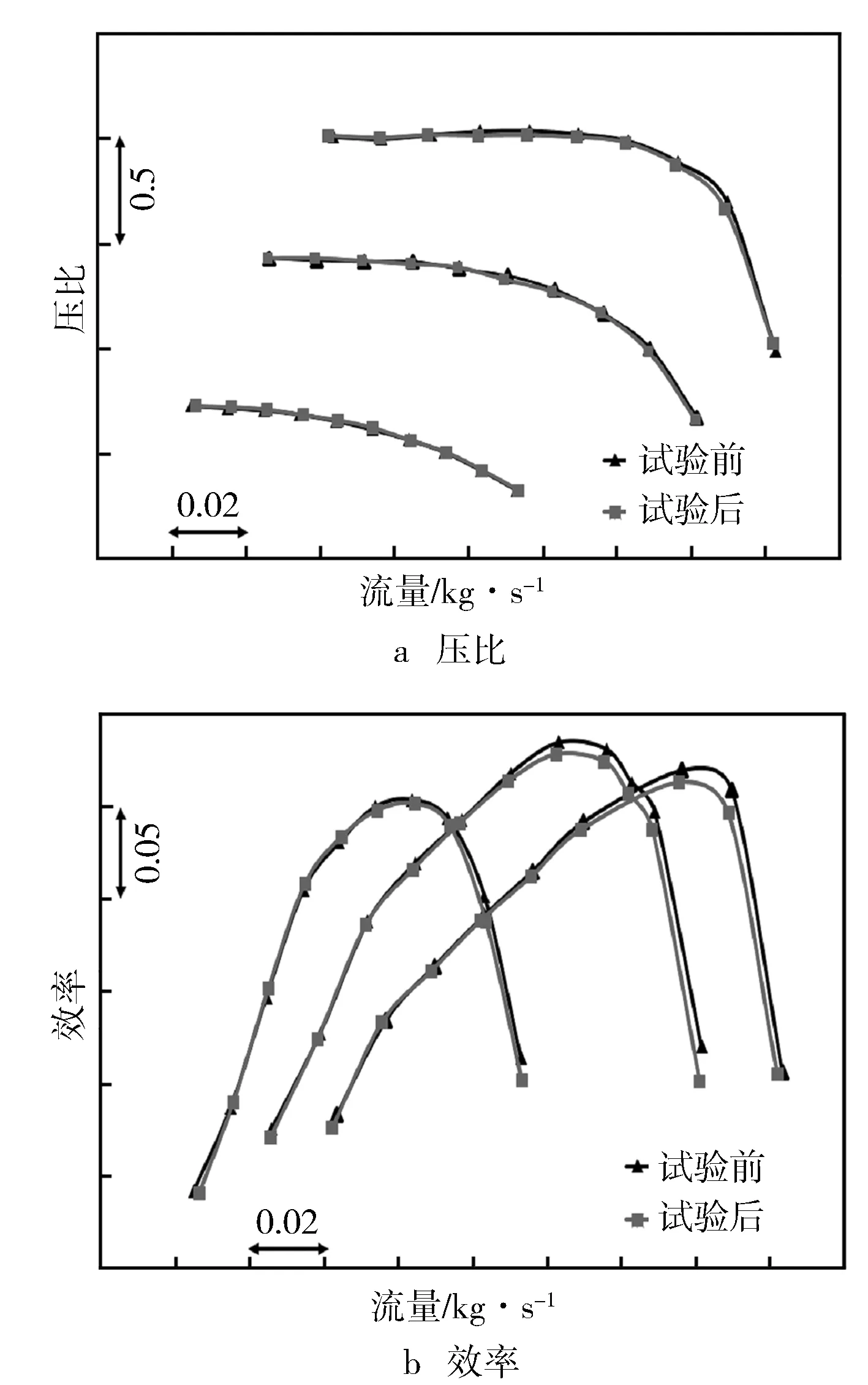

2.1.3 压气机冷凝水喷射前后性能对比结果

带镀层叶轮试验前后效率及流量特性变化见图13。最大效率下降约0.6%,最大压比下降约0.5%,而喘振线和堵塞线则几乎不受影响。可见,尽管叶轮前缘和叶片表面受到了冷凝水的损伤,但是相较于损伤的程度,叶轮的损伤对压气机性能的影响是非常小的,这主要是因为相较于流动尺度,其叶轮的损伤尺度较小,不会引起气动性能的剧烈变化,因而对性能造成的影响较小。

图13 带镀层压气机叶轮试验前后特性对比

2.2 水膜模式测试结果分析

2.2.1 试验控制参数

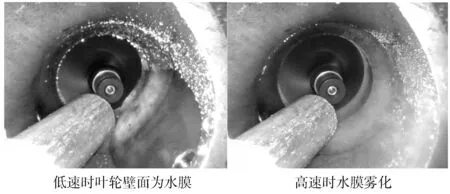

为与水柱模式进行对比,增压器转速、总水量、水流量等参数与水珠模式控制一样,总共进行7 h,中间持续观察叶轮损伤情况,具体参数如表2所示。

表2 水膜模式测试控制参数

2.2.2 压气机叶轮水膜测试结果

7 h试验后,不同于水珠模式结果,压叶轮的叶片前缘以及叶片表面均未发现明显的损伤(见图14)。

图14 水膜模式叶片损伤情况

如图15所示,在试验中,通过压前摄像头可以观察到在压气机叶轮未旋转或者转速非常低时,水膜保持完整并沿着壁面往压气机叶轮流动,但当叶轮转速增加后,由于压气机入口气流的湍流特性以及压气机旋转对上游流场的影响,会在压气机入口管路近壁面处形成旋流(见图16),水膜将被叶轮此处产生的旋流所雾化,此时,冷凝水将变成直径很小的雾化液滴进入压气机叶轮,因而对叶轮造成的损伤非常小。

图15 压前水膜雾化前后对比

图16 压前管路旋流

2.3 结冰模式测试结果分析

2.3.1 试验控制参数

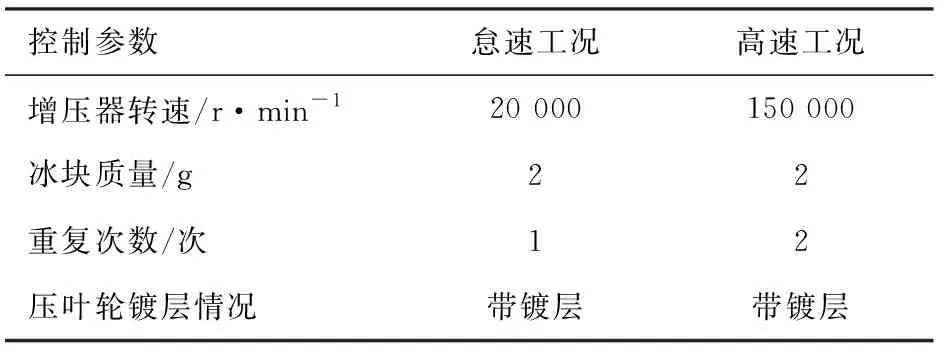

结冰模式下,边界控制分别模拟了整车怠速暖机以及冷车下开车即走时的极限情况(见表3)。

表3 结冰模式测试控制参数

2.3.2 结冰模式测试结果

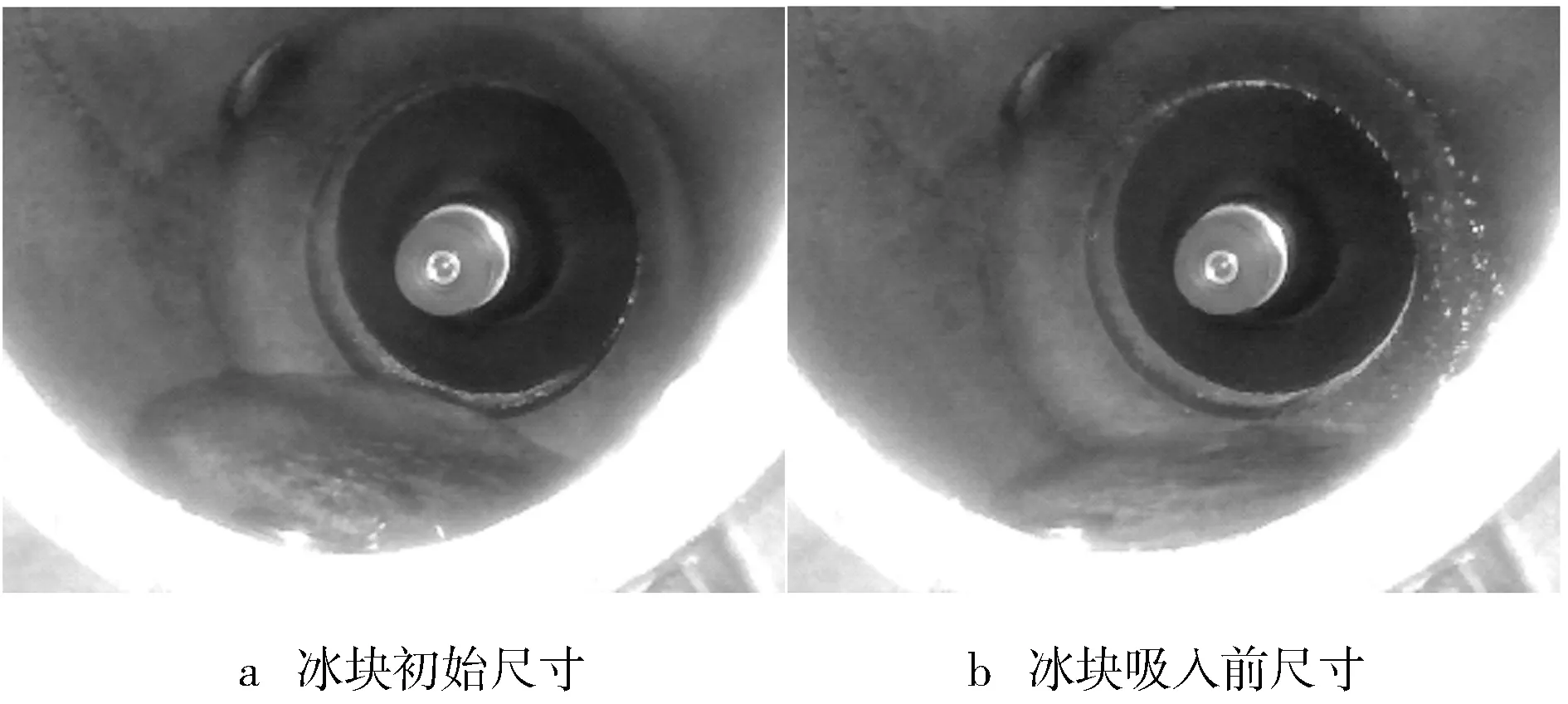

在模拟怠速时,压气机入口处冰块并未马上被吸入叶轮,而是逐渐融化,融化的水会形成水膜流入压叶轮,此时因为叶轮转速低,水膜无法被雾化,当剩余冰块融化成较小的颗粒时整体被叶轮吸入(见图17)。

图17 怠速时冰块吸入前融化前后对比

在模拟高速时,冰块融化速度加快,且很快就被叶轮吸入,仅为怠速吸入时间的1/7,冰块被吸入前仍保持较大的尺寸(见图18)。

图18 高速时冰块吸入前融化前后对比

怠速试验冰块吸入后叶轮损伤结果如图19所示,未发现压气机叶轮前缘及表面有明显的损伤。这是因为怠速转速低,叶轮最大线速度仅51 m/s,由此造成的叶轮损伤也很小。

图19 怠速冰块试验后叶轮损伤情况

两次高速冰块吸入后叶轮损伤结果如图20所示,也未发现压气机叶轮前缘及表面有明显的损伤。这是由于冰块吸入前仍保持较大的尺寸,冰块被吸入时将先撞击到压叶轮上锁紧螺母,被锁紧螺母打碎反弹并在此过程中迅速融化,因而叶轮上将只受到瞬时的微小冰渣与水珠的分散撞击,撞击次数有限,所以对叶轮造成的损伤也很小。

图20 高速冰块试验后叶轮损伤情况

3 结论

a) 低压EGR系统产生冷凝水的三种状态中,对压叶轮损伤最严重的是随气流飞入的水珠模式,1 h的水量即可对不带镀层叶轮造成严重损伤,而带有镀层的叶轮可较好地抵御水珠模式的损伤, 7 h的水量仅产生轻微损伤,且该损伤对压气机的性能影响较小;

b) 水珠状态的冷凝水对于压气机叶轮的损伤表现为两个方面,分别为叶轮前缘和叶片表面的损伤,并且只发生在主叶片,而分流叶片则无明显的损伤;

c) 水膜状态的冷凝水在进入压气机叶轮前被再循环涡流雾化,因而不会对带有镀层的压气机叶轮造成明显的损伤。

综上分析,在三种冷凝水模式中,对压叶轮损伤最严重的是随气流飞入的冷凝水模式,尽管其对压气机性能造成的影响较小,但是考虑到这种损伤可能引起的噪声及叶轮疲劳等问题,设计上应该从EGR系统布置、系统控制及管路选材等方面着手,尽量减少这种模式下的冷凝水。