油脂甘油醇解法合成硬脂酸单甘酯合成条件研究

张军城 洪 郑 史立文 李伏益 雷小英 李帮国 刘炜康

(赞宇科技集团股份有限公司,浙江杭州,311300)

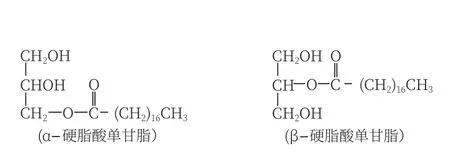

硬脂酸单甘酯(glycerol monostearate,GM)是一种重要的多元醇型非离子表面活性剂,分子式为C21H42O4,熔点为56~58℃,相对密度0.97,可燃,无味,无毒害作用,受热会熔化成浅黄色透明液体。其具有α和β两种异构体,两种异构体都具有良好的乳化性能,但α-异构体的乳化性能更优,两种异构体的结构式见图1。β-单甘酯不稳定,在受热或紫外线条件下会转化成α-单甘酯[1]。

图1 单甘酯的结构

硬脂酸单甘酯最早是由Berthdot于1853年在实验室将脂肪酸与甘油直接酯化合成。1929年在美国最先实现工业化生产,1943年人们发现用分子蒸馏法提纯可得到高纯度(90%以上)的单甘酯,1950年开始用该法进行高纯度单甘酯的生产[1-3]。硬脂酸单甘酯具有乳化、柔软、抗雾、抗静电、润滑等特性,是优良的乳化剂,已成为食品、日用化工及医药工业不可缺少的乳化剂品种之一。随着我国食品和日化工业的飞速发展,单甘酯的需求量越来越大[4-9]。

单甘酯的合成方法主要有酯化法、水解法、缩水甘油法、酶酯化法、酶水解法、酶甘油解法、酶醇解法、酯交换法、环氧氯丙烷法、基团保护法等[10-18]。目前,虽然合成单甘酯的方法有很多,但较少能用于大规模生产。目前工业上普遍采用化学法合成单甘脂。在众多化学合成法中,酯化法、酯交换法和基团保护法最为常见,其工艺技术为大多数企业采用,如:广州凯闻食品发展有限公司、广州嘉德乐生化科技有限公司、江苏中鼎化学有限公司等[14-18]。油脂甘油醇解法是制备单硬脂酸甘油酯最重要的工业方法,在油脂醇解反应中,脂肪酰基在油脂分子和加入的游离甘油分子之间重新排列,生成单甘酯和二甘酯。通常的反应条件是:甘油和硬脂酸甲酯在碱催化剂如氢氧化钠、氢氧化钾等作用下,于180~250℃下进行反应2~4 h,反应通入氮气以防止产物色泽过深。大多数厂家用此法生产得粗酯产品后,再提纯处理得高纯度(90%)单甘酯[10-19]。

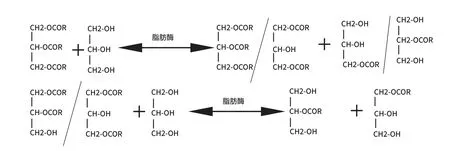

油脂甘油醇解法的反应原理见图2。

图2 油脂甘油醇解法的反应原理

研究油脂甘油醇解法的合成条件对产物单甘脂含量的影响,对企业通过对技术的改进以提高生产效益、降低能耗和节约生产成本,具有积极的指导作用。本文通过对比催化剂种类、催化剂量、投料比、反应温度、反应时长的不同,对单甘酯含量的影响,寻找各因素的影响规律和最佳反应条件。

1 实验仪器与材料

1.1 试验材料

氢化油:杭州油脂化工有限公司。

甘油:杭州油脂化工有限公司。

氢氧化钠、氢氧化钾、磷酸钾、硫代硫酸钠、无水碳酸钠、乙醇钠均为分析纯AR:上海凌峰化学试剂有限公司。

碘化钾、高碘酸、高氯酸、冰乙酸、硫代硫酸钠、淀粉均为分析纯AR:上海凌峰化学试剂有限公司。

1.2 主要仪器

AR 1502CN型电子天平:奥豪斯仪器(常州)有限公司。

DF-101S集热式恒温加热磁力搅拌器:巩义市子华仪器有限责任公司。

ST 3100 pH计:奥豪斯仪器(常州)有限公司。

2 试验方法

按计算的量称取甘油和氢化油于250ml的三口烧瓶中,加入一定量的催化剂后,缓慢升温,开启搅拌,固体熔解完全后,通入氮气,然后升温到指定温度,反应一定时间后立即用磷酸中和至pH为6~7,并快速冷却到120℃以下,固化得到蜡状产品。

产品的单甘脂质量分数用高碘酸法测定[20]。

3 结果与讨论

3.1 单因素影响试验

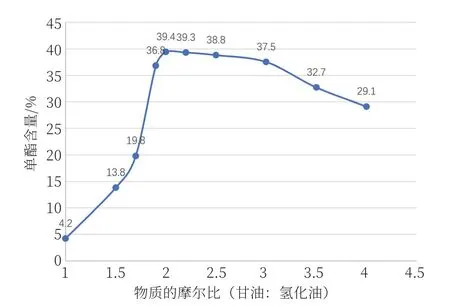

3.1.1 投料比对氢化油甘油解反应的影响

称取一定量的甘油与125 g氢化油于250 ml的三口烧瓶中,加入NaOH 0.5 g(氢化油质量的4%),缓慢升温,开启搅拌,固体熔解完全后(65~70℃),通入氮气,然后升温到235℃,保温反应时间2 h,保温反应结束后立即用磷酸中和至pH为6~7(0.6 g),并快速冷却到120℃以下,固化得到蜡状产品。考察投料比对氢化油甘油解反应的影响,结果见图3。可见单甘酯含量随甘油∶氢化油摩尔比的增大先增大后减小。当甘油∶氢化油的摩尔比为2∶1时粗酯中单甘酯含量最高。

图3 投料比对氢化油甘油解反应的影响

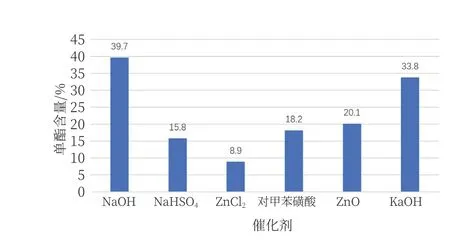

3.1.2 催化剂种类对氢化油甘油解反应的影响

称取甘油50 g与氢化油125 g(甘油∶氢化油的摩尔比为2∶1)于250 ml的三口烧瓶中,加入催化剂0.5 g(氢化油质量的0.4%),缓慢升温,开启搅拌,固体熔解完全后(65~70℃),通入氮气,然后升温到235℃,保温反应时间2h,保温反应结束后立即用磷酸中和至pH为6~7(0.6 g),并快速冷却到120℃以下,固化得到蜡状产品。考察催化剂种类对氢化油甘油解反应的影响,结果见图4。可见NaOH的催化活性相对较高,选择催化剂为NaOH时粗酯中单甘酯含量最大为39.7%。其次,KaOH的催化活性也比较高,选择催化剂为KaOH时粗酯中单甘酯含量最大为33.8%。

图4 催化剂种类对氢化油甘油解反应的影响

3.1.3 催化剂用量对氢化油甘油解反应的影响

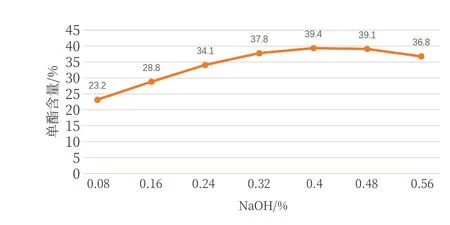

称取甘油50g与氢化油125 g(甘油∶氢化油的摩尔比为2∶1)于250 ml的三口烧瓶中,加入一定量的催化剂(NaOH)后,缓慢升温,开启搅拌,固体熔解完全后(65~70℃),通入氮气,然后升温到235℃,保温反应时间2 h,保温反应结束后立即用磷酸中和至pH为6~7,并快速冷却到120℃以下,固化得到蜡状产品。考察催化剂用量对氢化油甘油解反应的影响,结果见图5。可见单甘酯含量随NaOH加入量的增加先增大后减小,催化剂添加量为氢化油质量的0.4%时粗酯中单甘酯含量最大为39.4%。

图5 催化剂用量对氢化油甘油解反应的影响

3.1.4 反应温度对氢化油甘油解反应的影响

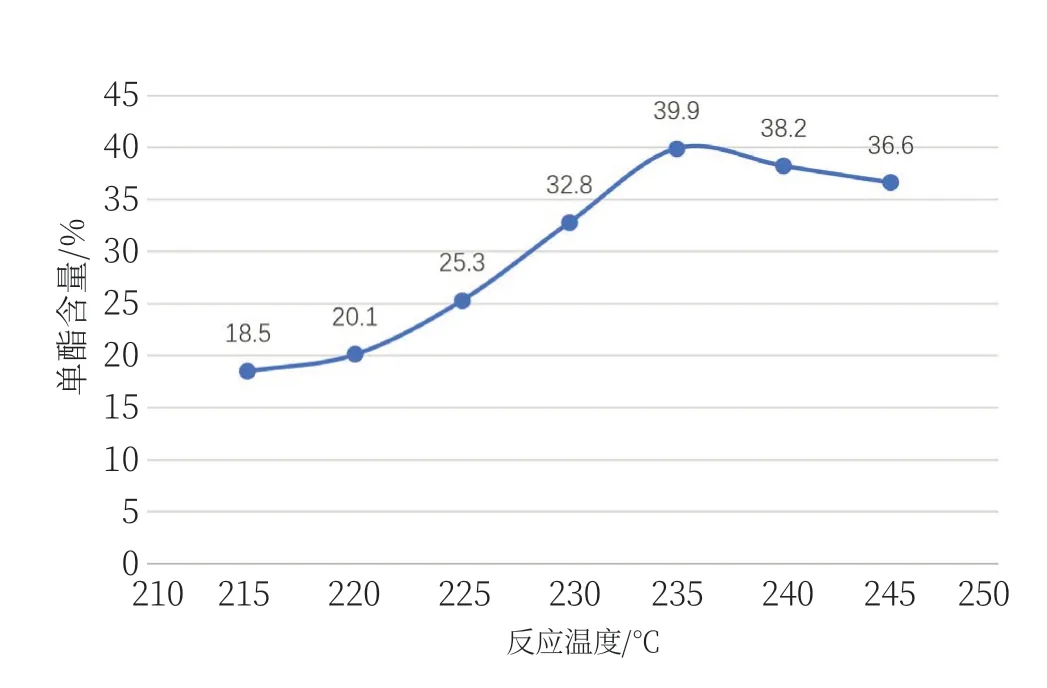

称取甘油50g与氢化油125 g(物质甘油∶氢化油的摩尔比为2∶1)于250 ml的三口烧瓶中,加入NaOH 0.5 g(氢化油质量的4%),缓慢升温,开启搅拌,固体熔解完全后(65~70℃),通入氮气,然后升温到指定温度,保温反应时间2 h,保温反应结束后立即用磷酸中和至pH为6~7(0.6 g),并快速冷却到120℃以下,固化得到蜡状产品。考察了反应温度对氢化油甘油解反应的影响,结果见图6。可见单甘酯含量随反应温度的升高先增大后减小,235℃时单甘酯含量最大为39.9%。

图6 反应温度对氢化油甘油解反应的影响

3.1.5 反应时长对氢化油甘油解反应的影响

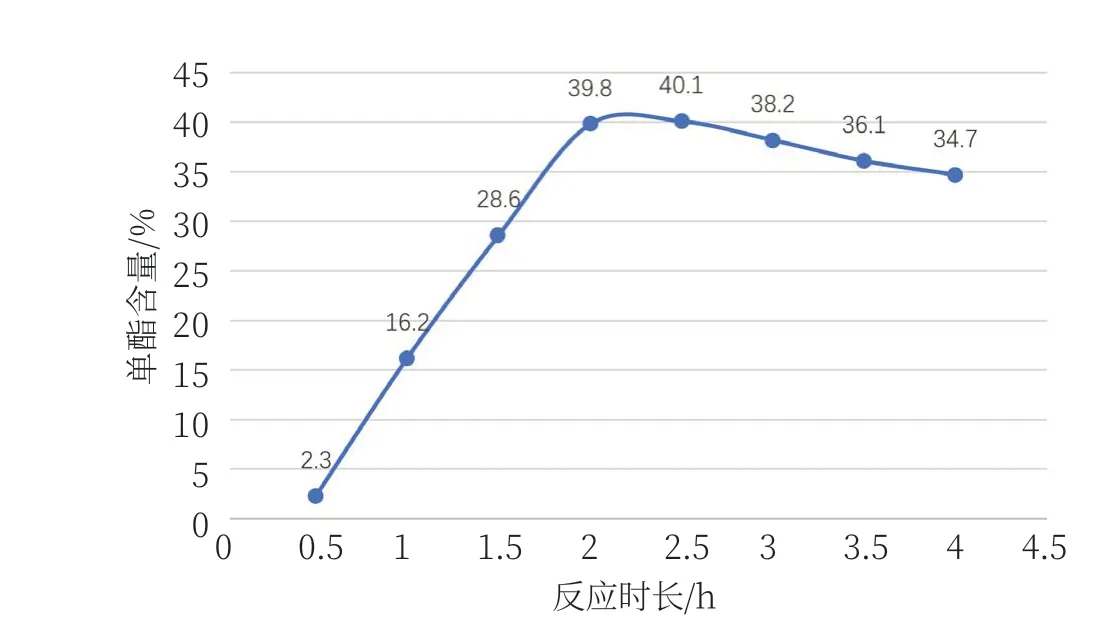

称取甘油50 g与氢化油125 g(甘油∶氢化油的摩尔比为2∶1)于250 ml的三口烧瓶中,加入NaOH 0.5 g(氢化油质量的4%),缓慢升温,开启搅拌,固体熔解完全后(65~70℃),通入氮气,然后升温到235℃,保温反应一定时间,保温反应结束后立即用磷酸中和至pH为6~7(0.6 g),并快速冷却到120℃以下,固化得到蜡状产品。考察反应时长对氢化油甘油解反应的影响,结果见图7。可见单甘酯含量随反应时长的延长先增大后减小,2.5 h时单甘酯含量最大为40.1%。2 h时单甘酯含量为39.8%与最大值2.5 h时的40.1%相差不大,且反应液颜色相对要浅,考虑能耗和色泽,反应2 h更合适。

图7 反应时长对氢化油甘油解反应的影响

3.2 正交考察

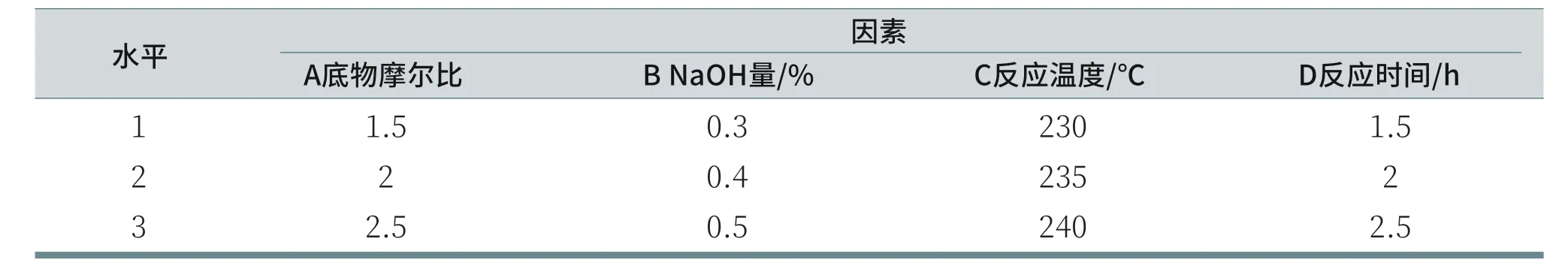

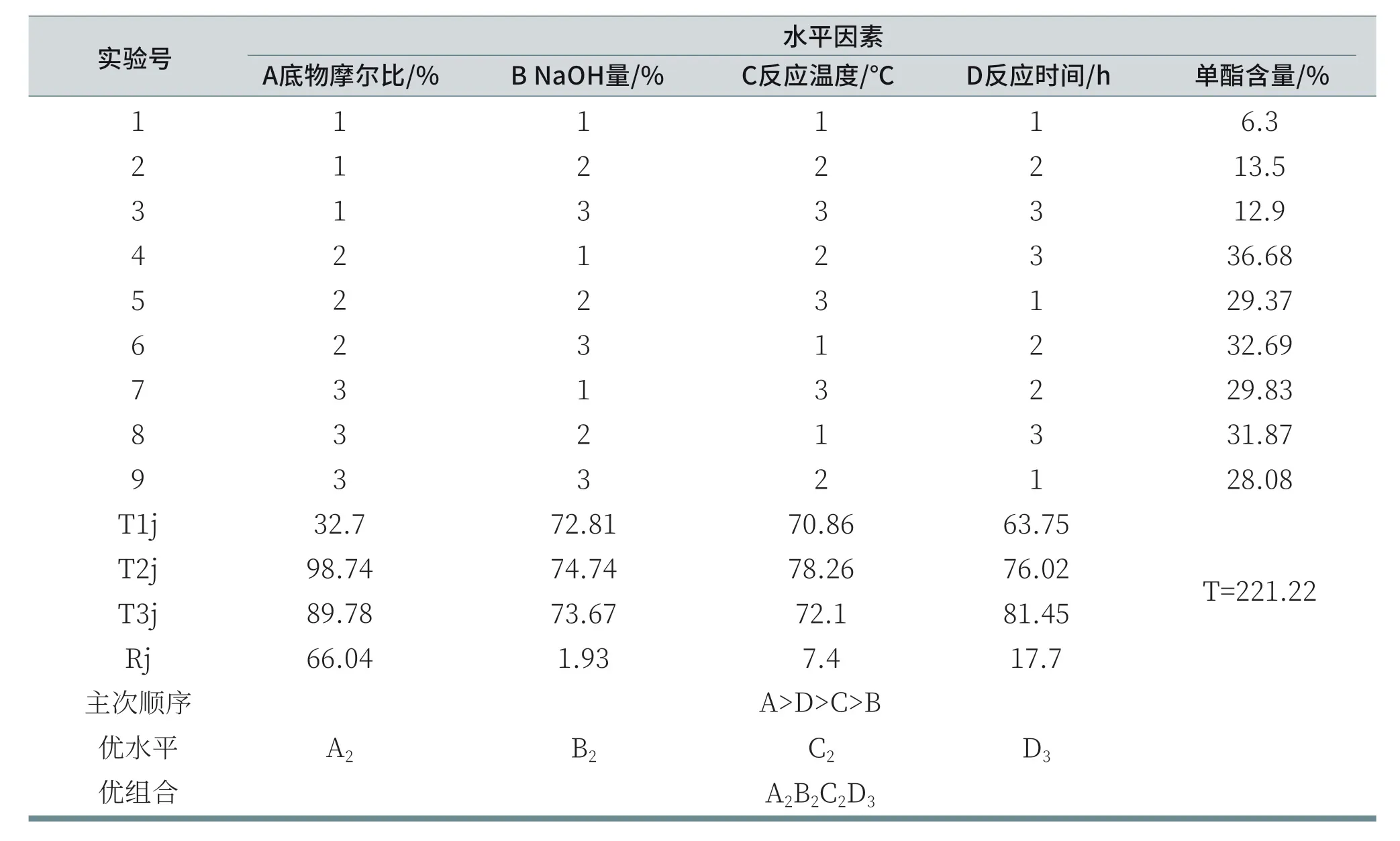

根据单因素实验结果,建立以甘油∶氢化油的物质摩尔比、反应催化剂NaOH添加量、反应温度、反应时长为考察因素,单甘酯含量为考察指标的四因素、三水平正交实验表,见表1,并对正交实验结果进行直观分析,结果见表2。

表1 因素水平表

表2 正交实验直观分析表

称取氢化油125 g和一定量的甘油于250 ml的三口烧瓶中,加入一定量的催化剂NaOH后,缓慢升温,开启搅拌,固体熔解完全后,通入氮气,然后升温到指定温度,反应一定时间后立即用磷酸中和至pH为6~7,并快速冷却到120℃以下,固化得到蜡状产品。

由表2中正交实验直观分析表中极差Rj可以看出,影响因素从主到次的顺序为A、D、C、B,表明受反应影响最大的因素为A底物摩尔比,次要影响因素为D反应时间,接着是C反应温度,B脂肪酶量对反应影响最小。

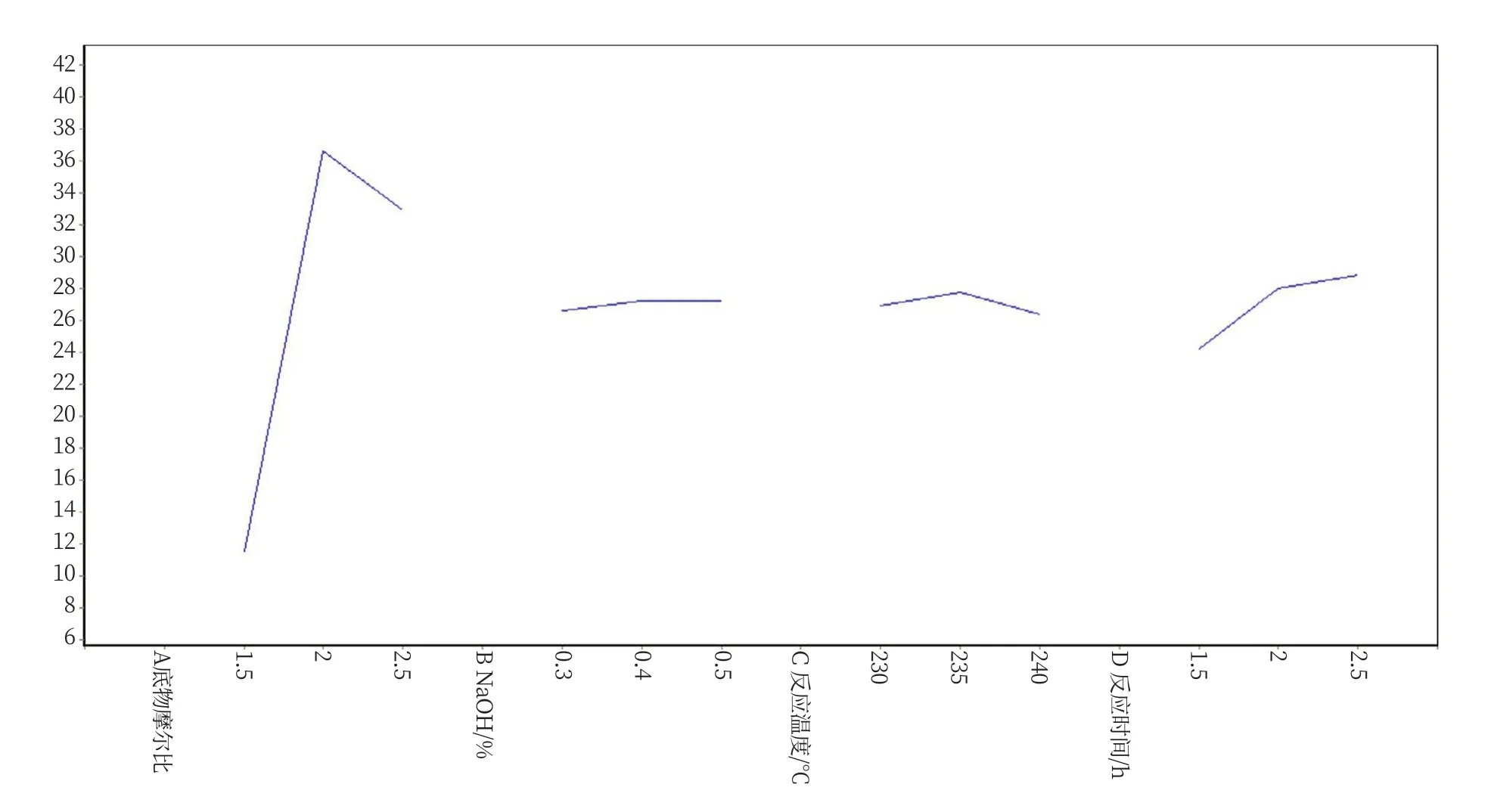

由图8效应曲线图可以看出单酯含量随底物摩尔比、催化剂NaOH添加量、反应温度先增大后减小,其中,受底物摩尔影响明显,表现为斜率大。同时单酯含量随反应时间的增大而增大,同时前期效果明显,后面影响较小。反应最佳反应底物摩尔比为A2,即甘油∶氢化油摩尔比为2∶1;最佳催化剂NaOH添加量为B2,即NaOH加量为0.4%;最佳反应温度为A2,即反应温度为235℃;最佳反应时长为D3,即反应时长为2.5 h,但时间过长,颜色会变深。结果与单因素实验结论相符合。

图8 效应曲线图

4 结论

油脂甘油醇解法制备单硬脂酸甘油酯,单酯含量随底物摩尔比、催化剂NaOH添加量、反应温度先增大后减小,其中,受底物摩尔比影响明显,表现为斜率大。同时,单酯含量随反应时间的增大而增大,其前期效果明显,后面影响较小。反应最佳反应底物摩尔比为甘油∶氢化油为2∶1,;最佳催化剂NaOH添加量为0.4%;最佳反应温度为235℃;最佳反应时长为2 h。