陶粒预处理方式对混凝土性能的影响研究

□□ 王翠萍,韩 涛

(山西工学院,山西 朔州 036000)

引言

陶粒混凝土由胶凝材料和轻骨料陶粒配制而成,属于高性能轻集料混凝土的一种。它具有保温隔热、耐火性好、抗碱集料反应性能优异等特点,并具有“内养护”功能[1-2],广泛应用于高层建筑、大跨度建筑、建筑保温、绿色屋面、大跨度桥梁主体结构、旧桥面改造等工程。陶粒内部多孔,吸水性较大,在混凝土拌合过程中影响混凝土的水灰比,使混凝土的可泵性受到影响。目前降低陶粒吸水性对混凝土拌合物性能的影响主要采用预湿、添加不同憎水剂等处理手段[3]。研究将通过对陶粒进行预处理,改善陶粒的吸水性能,使陶粒混凝土的可泵性得到保证。

1 试验原材料及试验方法

1.1 原材料

水泥:选择质量稳定、活性较高的智海P·O 42.5水泥。

掺合料:太钢二电厂的2级粉煤灰。

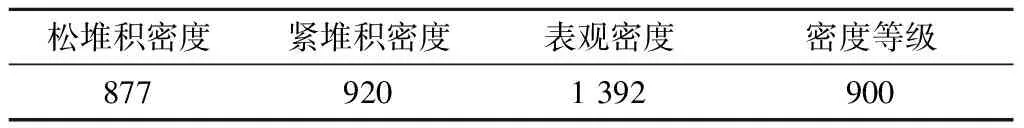

陶粒:来自晋中某陶粒厂,为粉煤灰烧结陶粒,表面较致密,密度见表1,颗粒级配见表2。

表1 陶粒密度 kg/m3

表2 陶粒的颗粒级配

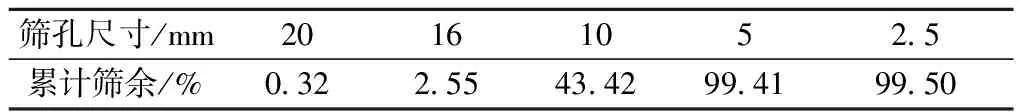

砂子:来自忻州斗罗的河沙,含泥率为2.4%,堆积密度为1 486 kg/m3,含水率为3.2%,粒径为中砂,颗粒分布见表3。

表3 砂的颗粒级配

憎水溶液:a.质量百分比为10%的水玻璃溶液;b.质量百分数为10%的液体石蜡。

减水剂:山西华凯伟业科技有限公司生产的聚羧酸高效减水剂。

水:自来水。

1.2 试验方法

1.2.1 陶粒预处理

陶粒的饱水处理:取一定量的陶粒分成7份,在水中分别浸泡5 min、30 min、60 min、2 h、6 h和24 h,然后捞出晾干待用,样品代号及对应的浸泡时间见表4。

表4 陶粒浸泡时间

陶粒的憎水处理:取一定量的陶粒分成两份,采用浸渍处理的方法将两份陶粒分别置于质量分数为10%的液体石蜡溶液和质量分数为10%的水玻璃溶液中浸渍10 min,取出后静滤30 min,然后在室内自然状态下铺开干燥48 h即可。

1.2.2 混凝土拌合

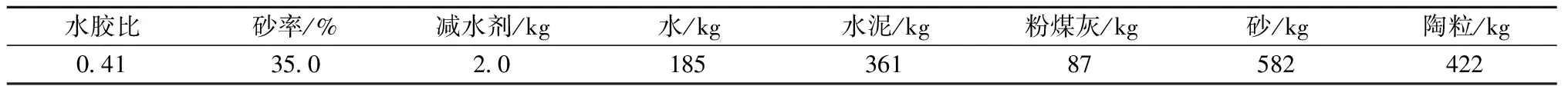

混凝土的拌合采用机械拌合法,混凝土配合比以1 m3混凝土中各种材料的用量来表示[4-7],见表5。

表5 C30混凝土配合比

按以上配合比备料,每次拌料10 L。

(1)预拌:拌前先对混凝土搅拌机挂浆,即用按配合比要求的水泥、水、砂、粉煤灰、陶粒,在搅拌机中搅拌,然后倒出多余砂浆。其目的是防止正式拌合时水泥浆损失影响到混凝土的配比。

(2)拌合:向搅拌机中依次加入陶粒、砂子、水泥、水、粉煤灰,开动搅拌机搅拌2~3 min。

(3)将拌合物从搅拌机中倒出,倒在拌合钢板上,人工拌合1~2 min。

1.2.3 陶粒吸水率测定

陶粒的吸水率依据GB/T 17431.1—2010《轻集料及其试验方法》进行测定。取干陶粒五份编号1~7,取编号2~7的陶粒分别在自来水中浸泡,浸泡时间分别为5 min、30 min、60 min、2 h、6 h、24 h,将浸泡后的陶粒取出,置于筛孔孔径为5.0 mm的筛子上滤水1~2 min,再将其倒在拧干的湿毛巾上,用手握住毛巾两端,使其成为槽形,让陶粒在毛巾上来回滚动8~10次,各试样分别称取400 g,记为m1;然后将各组陶粒一起放入同一个烘箱中烘干至质量不再变化,取出烘干的陶粒冷却到室温,然后称出各组分的质量,记为m2。陶粒的吸水率按式(1)[8]计算。

(1)

将1.2.1中采用液体石蜡和水玻璃溶液进行憎水处理后的陶粒也按照上述方法进行吸水率测定。

1.2.4 坍落度、经时坍落度和强度测定

坍落度、经时坍落度和强度测定按照GB/T 50107—2019《混凝土强度检验评定标准》进行。

2 结果与分析

2.1 陶粒预处理方式对陶粒吸水性的影响

将未处理陶粒、用质量分数为10%液体石蜡溶液处理过的陶粒、用质量分数10%水玻璃溶液处理过的陶粒的吸水率进行对比,结果如图1所示。

图1 陶粒的吸水率对比图

由图1可知,陶粒的吸水速率由快到慢,开始吸水速度较快,1 h吸水率有所变缓,2 h时逐渐趋于饱和,浸水时间达到6 h时陶粒吸水达到饱和状态,之后随着浸水时间的增加,陶粒不再吸收水分。通过普通陶粒、液体石蜡溶液处理过的陶粒以及水玻璃溶液处理过的陶粒的对比可以看出:未处理过的陶粒吸水率相对较大,水玻璃溶液处理过的陶粒吸水率有所降低,而用液体石蜡溶液处理过的陶粒吸水率为最小,与王向阳等[9]研究有机硅、表面改性预处理陶粒的吸水性能相似。

2.2 陶粒预处理对陶粒混凝土坍落度影响

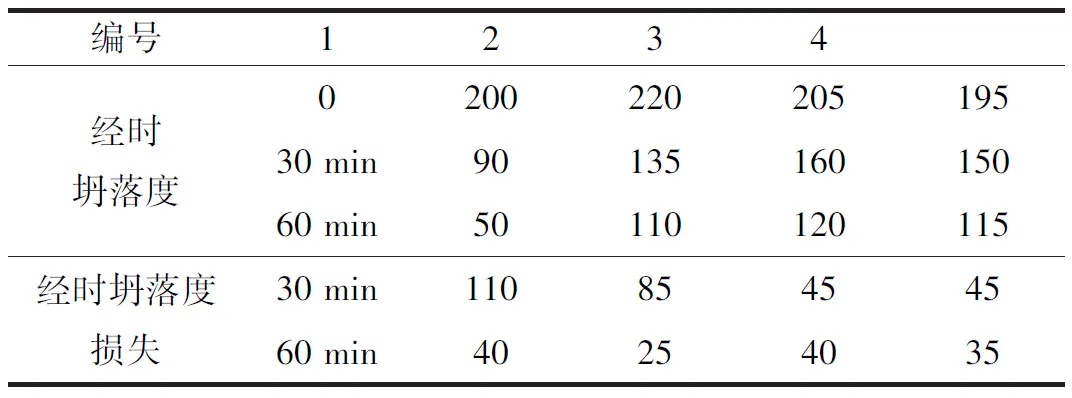

坍落度是混凝土拌合物的重要性能之一[10]。陶粒轻质混凝土的经时坍落度及其损失见表6。

表6 经时坍落度及坍落度损失 mm

表6中编号1表示干陶粒混凝土;编号2表示饱水时间1 h的陶粒混凝土;编号3表示用质量分数为10%的液体石蜡溶液处理的陶粒混凝土;编号4表示用质量分数为10%的水玻璃溶液处理的陶粒的混凝土。经过憎水处理的陶粒拌合混凝土的坍落度比干陶粒拌合混凝土的高,处于可泵性良好的混凝土坍落度120~180 mm的范围内[11]。经过液体石蜡溶液处理的陶粒拌合混凝土坍落度最高,表明液体石蜡处理效果最好。随着静置时间的延长,混凝土的坍落度降低非常明显。经过液体石蜡溶液处理的陶粒拌合混凝土在静置60 min后坍落度达到了120 mm,这表明经过处理的陶粒拌合混凝土仍具有良好的可泵性,便于建筑泵送。编号1干陶粒混凝土坍落度明显低于其他混凝土的坍落度,干陶粒吸水率较高使混凝土的流动性大大降低,从而使混凝土的坍落度降低。

经时坍落度损失值是检验泵送混凝土可泵性的重要指标之一。由于陶粒在浸泡1 h左右吸水达到饱和,选取饱水1 h的组分测定经时坍落度为佳。编号1干陶粒配制混凝土坍落度损失较大,1 h坍落度只有初始坍落度的1/4,编号2饱水1 h的陶粒混凝土坍落度损失次之,而经液体石蜡和水玻璃处理过的憎水陶粒混凝土坍落度损失较小,1 h坍落度仍有初始坍落度的3/4左右。原因在于干陶粒吸水率较大,吸取水分使拌和物流动性变差,而憎水陶粒因表面孔隙被憎水剂堵塞,处于混凝土内部环境几乎不吸水,所以坍落度损失降低。

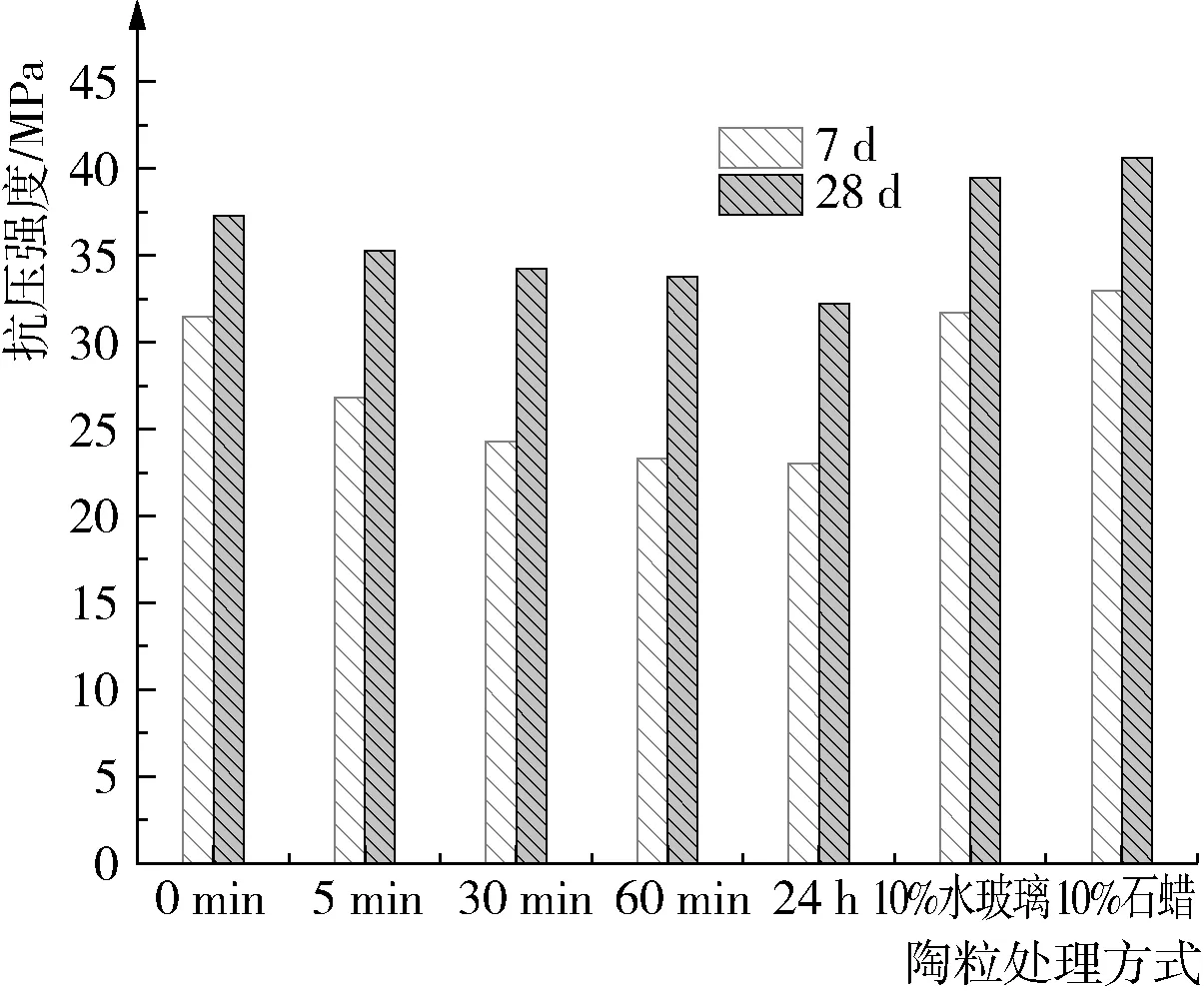

2.3 混凝土抗压强度

保持水灰比不变,调节混凝土的用水量使混凝土坍落度保持在220 mm,标准养护三种混凝土7 d、28 d,测其抗压强度,结果见表7,抗压强度的变化趋势如图2所示。编号1表示未处理干陶粒的混凝土;编号2~5表示饱水时间分别为5 min、30 min、1 h、24 h的陶粒的混凝土;编号6表示经水玻璃溶液处理的陶粒混凝土;编号7表示经液体石蜡溶液处理的陶粒混凝土。

图2 抗压强度图

从图2可知,憎水陶粒混凝土强度高于干陶粒混凝土,与预湿陶粒混凝土相比,憎水陶粒混凝土强度更高。虽然干陶粒吸水率较大,但它在混凝土中的吸水率变小,且只在混凝土内部局部吸水,造成混凝土水灰比偏大;预湿陶粒混凝土强度低于憎水陶粒混凝土的原因是由于陶粒的“微泵”作用[12],原先吸附的水在混凝土成型养护过程中释放出来,在集料与水泥浆基体间形成一层水膜,使得混凝土强度有所下降。随着饱水时间增加,混凝土的强度降低,原因是随着陶粒吸水时间的增加吸水量逐渐增多,吸收的水在混凝土中释放出来,造成混凝土强度偏低。经过液体石蜡溶液处理的陶粒拌合混凝土强度比经过水玻璃溶液处理的陶粒拌合混凝土要大,可能是因为用液体石蜡溶液处理的陶粒吸水率小,所拌合混凝土强度因此增大。

3 结论

3.1 陶粒经质量分数为10%液体石蜡溶液处理和质量分数10%水玻璃溶液处理过后的陶粒吸水率较未处理的陶粒均小,且三种状态的陶粒吸水速度由快到慢,在浸水2 h时趋于饱和,6 h时吸水达到饱和状态。

3.2 陶粒预处理后,液体石蜡溶液处理的陶粒拌合混凝土坍落度最高,静置60 min后坍落度可达120 mm,经时坍落度损失较小,表明液体石蜡陶粒拌合的混凝土可泵性良好,便于泵送。

3.3 采用经液体石蜡处理后的憎水陶粒和水玻璃处理后的预湿陶粒生产的混凝土,其7 d和28 d抗压强度明显高于干陶粒混凝土,憎水陶粒强度最大,且随着养护时间增加,抗压强度逐渐增加。