元坝气田场站污水管道腐蚀机理及防腐对策研究*

龚小平,曾 力,陈 曦,曹 臻,柯玉彪,李 怡

(中国石化西南油气分公司采气二厂,四川 阆中 637402)

高含硫气田的管道腐蚀泄漏不仅造成资源浪费和环境污染,而且造成人身伤亡和财产损失[1]。做好高含硫气田“三防”措施(防堵、防漏和防腐)对保障管道平稳运行至关重要。虽然国内外学者对含硫气田的管道腐蚀机理及腐蚀控制技术开展了大量的研究工作,但对含硫污水管道的腐蚀研究相对较少[2-4]。

2017年以来,元坝气田硫含量较高,造成场站污水管道多次发生腐蚀穿孔。对元坝气田场站污水管道腐蚀穿孔数量进行统计分析,在分析污水管道材质和运行环境(气体组分、产出水组分和运行工况等)的基础上,从宏观和微观角度对污水管道腐蚀特征进行深入研究,揭示了污水管道腐蚀机理,并提出了含硫气田污水管道防腐对策,为含硫气田管道的安全平稳运行提供了保障。

1 场站污水管道运行现状

1.1 场站排污系统

元坝气田采用改良的全湿气加热保温混输工艺,即“三级节流+两级加热”工艺,场站具有节流、分离、计量、加热与外输的功能,并设有发球筒和收球筒,具有发送及接收智能清管器的功能。场站排污管道位置布置见图1。

元坝气田场站在二级节流阀后设置分水分离器进行气液分离,分离之后的污水通过排污管道(抗硫管材L360QS)输送至火炬分液罐。高压缓蚀剂加注口设置在分水分离器下游位置,而排污管道内部未加注缓蚀剂,设计时考虑5年后对其进行整体更换,然而自2016年元坝气田场站投运以来,排污管道已经累计发生15次腐蚀穿孔,且穿孔主要发生在水平管道上(见表1)。元坝气田YB-X1井于2018年3月12日整体更换污水管道,2个月后污水管道再次发生严重的腐蚀穿孔,其腐蚀速率高达27 mm/a,远高于腐蚀控制指标 0.076 mm/a。

表1 污水管道腐蚀穿孔情况统计

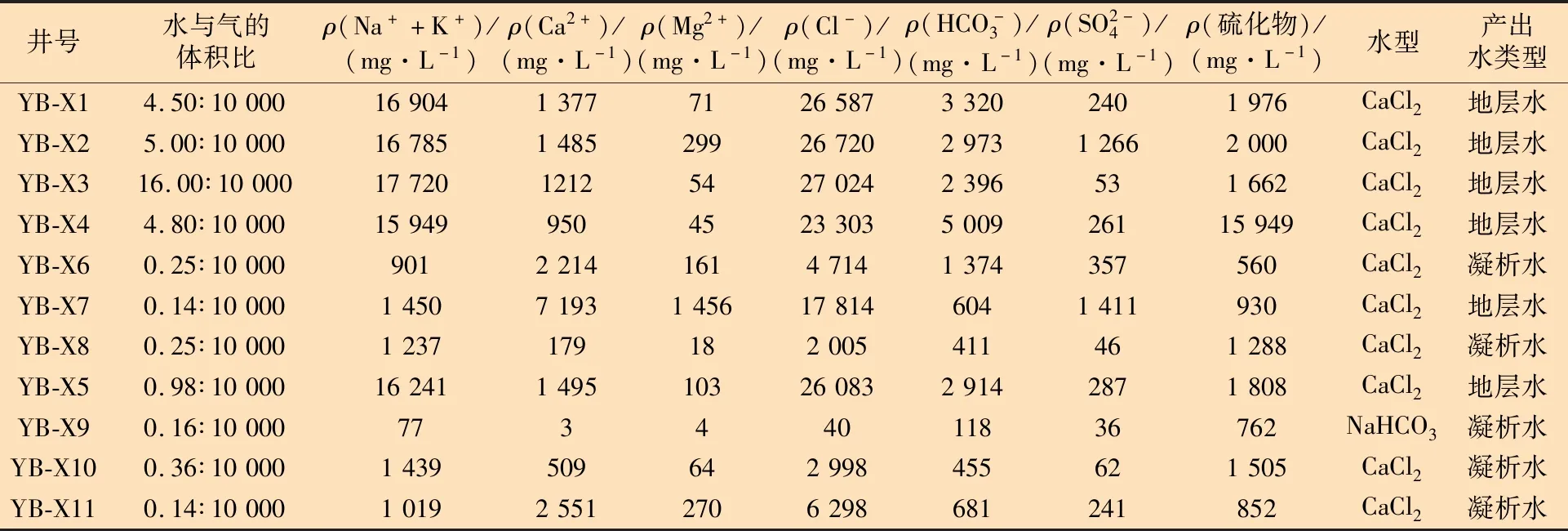

1.2 污水管道材质及性能

元坝气田污水管道材质为抗硫无缝钢管L360QS,采用PMI-MASTRT Smart便携式光谱仪对污水管道母材进行化学成分分析,检测结果见表2。由表2可知,其材质成分符合抗硫碳钢的相关标准要求。L360QS力学性能:屈服强度 360~460 MPa,抗拉强度460~570 MPa,屈强比不大于0.9,延伸率不小于22%。

表2 污水管道材质分析 w,%

1.3 污水管道运行环境

1.3.1 气体组分

元坝气田气体组分见表3(2019年数据)。从表3可以看出,气体组分以CH4,H2S,CO2和N2为主,含有少量H2和C2H6,其中H2S的体积分数为4.612%~7.920%,CO2的体积分数为4.306%~5.882%,具有高含H2S和中含CO2的特征。由于气体组分中H2S和CO2能够溶于产出水,因此产出水中存在一定的溶解气。

表3 元坝气田气体组分分析 φ,%

1.3.2 产出水组分

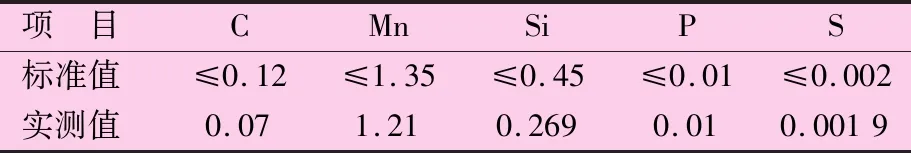

表4 元坝气田产出水化学性质

1.3.3 运行工况

元坝气田场站分水分离器排污管道操作压力为0.4 MPa,操作温度为40 ℃,污水管道排液时压力一般低于0.3 MPa,温度低于 40 ℃。污水管道采用间歇性排液方式进行排液,只有当分水分离器的液位达到一定高度时才能进行排液操作,若液位过低,排液时污水可能会携带部分气体组分通过排污管道输送至火炬分液罐。

2 污水管道腐蚀特征分析

2.1 腐蚀穿孔宏观形貌分析

元坝气田场站污水管道累计发生15次腐蚀穿孔,且主要发生在水平管道的底部(14次)。污水管道腐蚀穿孔形貌如图2所示,其外表面直径一般小于1 cm,面积小于3 cm2。

图2 污水管道腐蚀穿孔形貌

由图2可见,点蚀集中于金属表面的局部区域,并深入到金属内部形成蚀坑,进而扩展形成穿透孔。

2.2 腐蚀缺陷分析

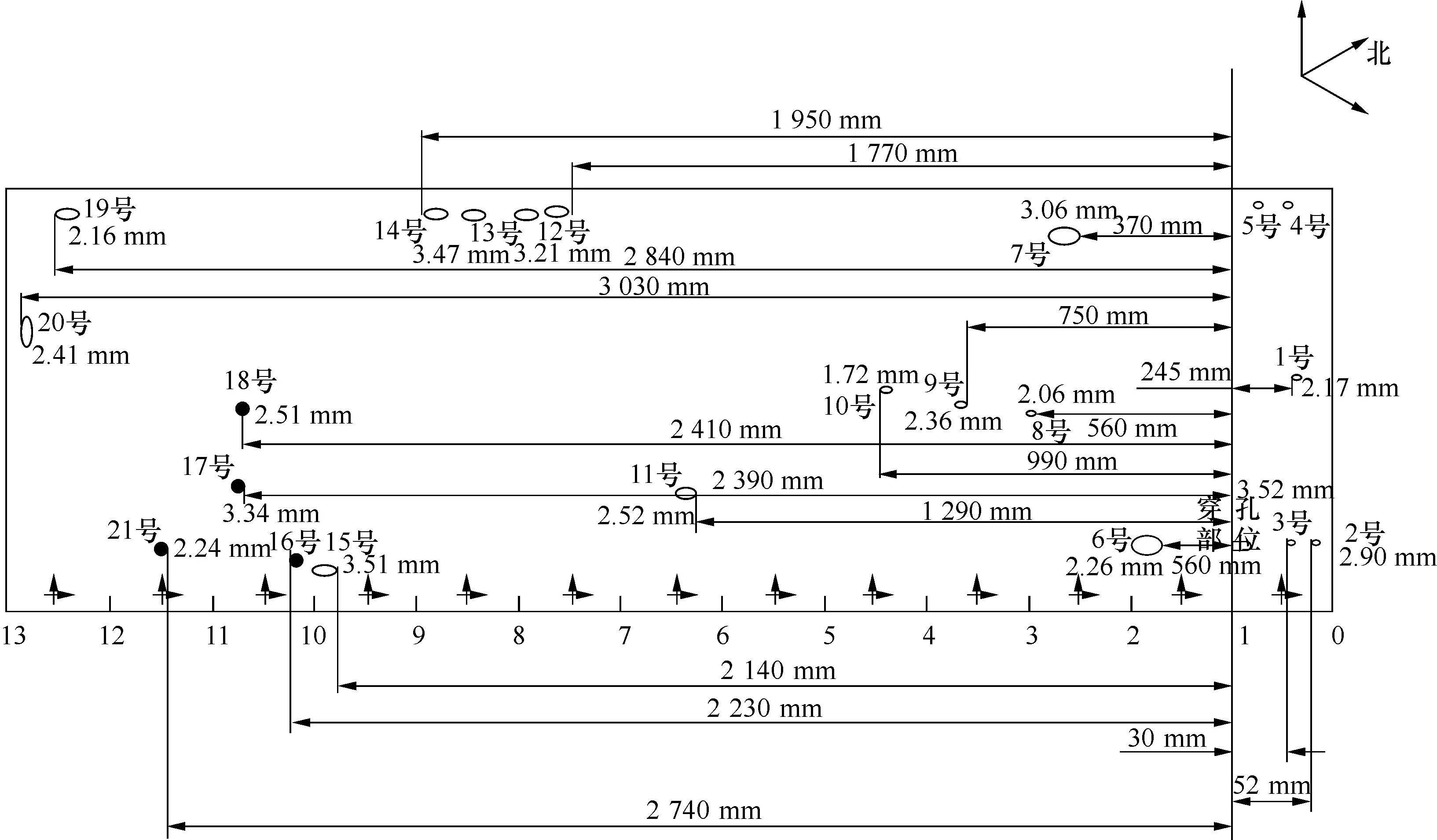

选择YB-X5井腐蚀穿孔管段进行腐蚀缺陷分析,采用“射线检测+超声导波+超声测厚”方法进行检测,检测思路如下:(1)对腐蚀穿孔管段进行射线检测和超声导波检测,识别缺陷具体位置。(2)采用超声波测厚仪对识别出的缺陷位置进行精确测厚,确定缺陷位置的壁厚大小。(3)根据腐蚀缺陷位置分布及壁厚数据,绘制腐蚀缺陷分布图(见图3)。

图3 腐蚀穿孔管段腐蚀缺陷分布

腐蚀缺陷检测结果显示:污水管道腐蚀严重,在腐蚀穿孔管段共发现17处腐蚀缺陷,且集中分布在水平管段底部,其中最小壁厚为1.72 mm。

2.3 微观腐蚀形貌分析

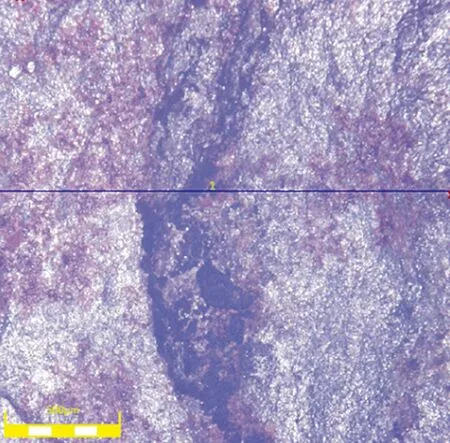

选择YB-X3井污水管道上点蚀严重的腐蚀挂片,进行微观腐蚀形貌观察,腐蚀挂片的微观腐蚀形貌见图4。从图4来看,点蚀逐步扩大形成蚀坑,其中最大蚀坑长度为2.153 mm,宽度为 1.979 mm,深度为0.847 mm,通过腐蚀深度折算最大腐蚀速率达0.410 mm/a,远超过腐蚀控制标准0.076 mm/a。

图4 腐蚀挂片的微观腐蚀形貌

3 腐蚀机理

高含硫气田管道腐蚀以电化学腐蚀为主,元坝气田污水管道运行环境中H2S含量较高,产出水离子矿化度差异较大,管道采用间歇性排液方式进行排液,其腐蚀机理主要包括以下5种。

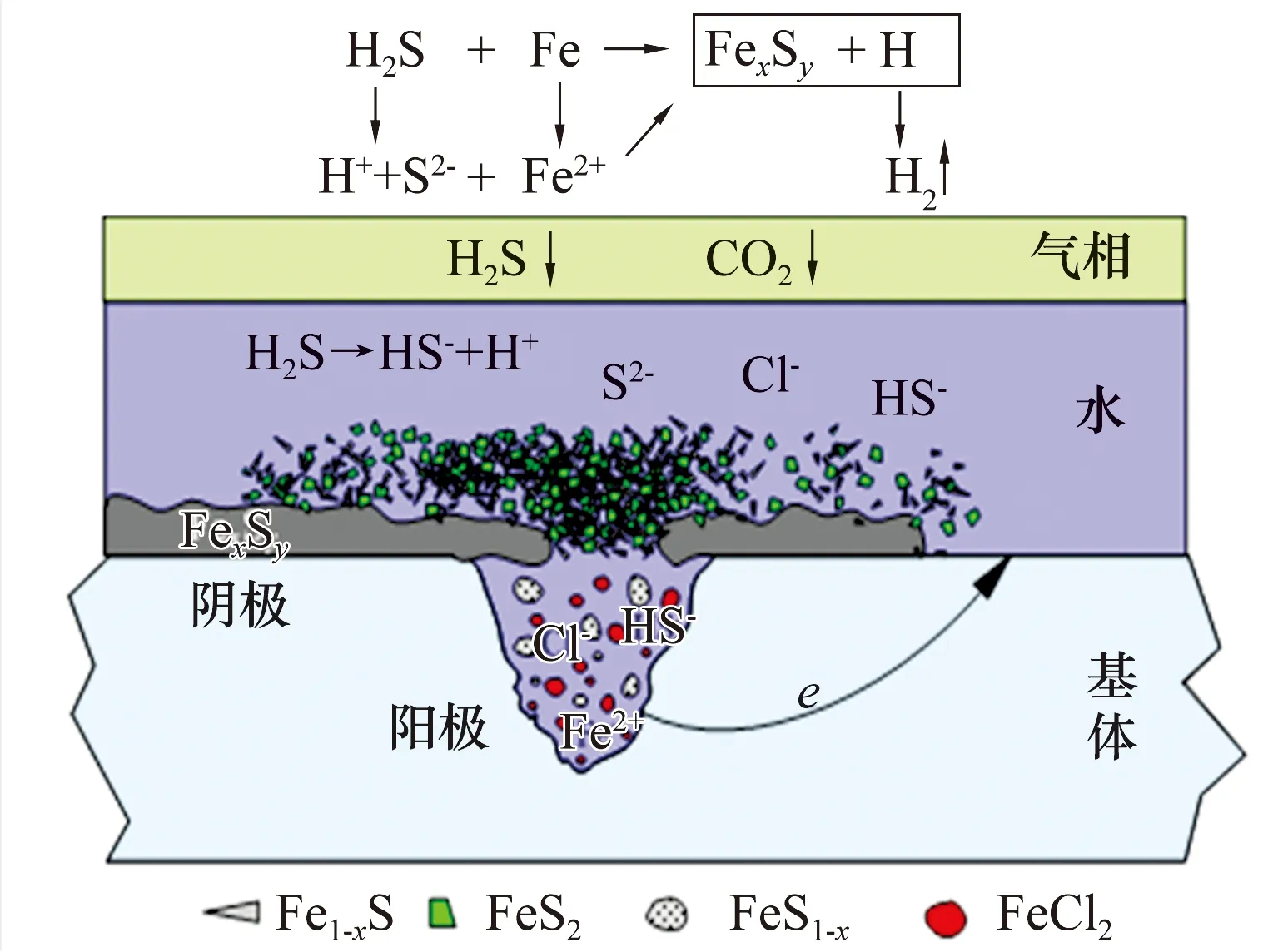

3.1 静态H2S-CO2液相腐蚀

静态H2S-CO2液相腐蚀机理见图5。H2S和CO2均可与碳钢(主要是Fe元素)发生反应,产生析氢腐蚀,生成FexSy和FeCO3等腐蚀产物附着于基体表面,作为阴极与基体构成一个腐蚀电池,继续对基体进行腐蚀。CO2与H2S共存时会发生竞争协同作用,金属的腐蚀主要受CO2浓度、H2S浓度、温度和pH值等因素的影响,在不同条件下,其腐蚀程度和腐蚀产物膜的结构性质均有所不同[5-6]。

图5 静态H2S-CO2液相腐蚀机理

对YB-X3井腐蚀挂片上的腐蚀坑进行扫描电镜观察和能谱分析,腐蚀坑微观形貌见图6,能谱分析结果见图7。从图7可以看出,Fe元素的质量分数为59.52%,S元素的质量分数为 7.49%,证实FexSy的存在,为典型的阳极反应产物,因此可以确定腐蚀坑是由H2S腐蚀过程中阳极铁溶解所造成的。

图6 腐蚀坑微观形貌

图7 腐蚀坑能谱分析

3.2 Cl-液相腐蚀

Cl-液相腐蚀机理见图8。在H2S和CO2共存条件下,水中Cl-加剧管道腐蚀。Cl-具有半径小、穿透能力强和易被金属吸附的特征,可将金属的钝化态转变为活化态。Cl-能够优先被金属吸附,可将金属表面氧化膜中的氧排掉,并且可以取代吸附中的钝化离子与金属形成可溶性的氯化物,破坏有保护性的氧化膜,加剧腐蚀[7]。Pots等[8]指出,当Cl-质量浓度超过临界质量浓度(10 000 mg/L)时,Cl-会破坏有保护性的FeS膜加剧金属腐蚀。在YB-X1,YB-X3和YB-X4等发生管道腐蚀穿孔的气井,Cl-质量浓度高于20 000 mg/L,远超过临界质量浓度,Cl-的存在加剧了管道腐蚀。

图8 Cl-液相腐蚀机理

3.3 垢下腐蚀

垢下腐蚀在含硫气田管道中比较常见[9]。由于受污水管道几何形状、腐蚀产物及沉积物的影响,污水在金属表面的流动和电解质的扩散受到限制,造成被阻塞的空腔内污水化学成分和pH值发生较大变化,形成阻塞电池腐蚀;沉积物结垢后,产出水中的Cl-与OH-等腐蚀性离子在垢下富集,产生电化学腐蚀,导致金属局部减薄,使管道发生穿孔泄漏。

3.4 酸液腐蚀

酸液腐蚀属于析氢腐蚀,其腐蚀速率与金属的析氢电位关系密切,酸液浓度升高会加速阴极反应,加大腐蚀速率。气井投产初期,钻井酸化压裂返排液(含盐酸、有机酸、添加剂和聚合物等)酸性较强,进入污水系统后对污水管道造成腐蚀。场站气井已生产2~3年,酸化压裂的残酸返排液已基本排尽,对腐蚀影响较小。

3.5 局部腐蚀

在气井间歇性排液过程中因压力变化会造成液相中H2S和CO2含量升高,加剧管道腐蚀。另外,间歇性排液导致产出水中介质分布不均匀,在管道与产出水的界面处形成电位差,使管道长期处于酸气和酸液分布不均匀的气液两相腐蚀环境中,形成局部腐蚀电池,加速管道腐蚀穿孔[10]。

气井产水量越高,排液越频繁,腐蚀影响越大。按单口井产水量60 m3/d计算,分水分离器平均每小时排液3~4次,导致YB-X1,YB-X2和YB-X3等高产水气井腐蚀严重。

4 防腐对策

4.1 L360QS+内涂层+内衬式滑套

管道内涂层防护是一种能够抑制管道腐蚀的方法,在未加缓蚀剂的情况下,可以考虑对原抗硫管材L360QS增加内部涂层,减缓污水管道腐蚀。通过开展涂层耐酸和耐碱性能评价,优选适合元坝气田污水管道的涂层。由于部分管道需要现场焊接,焊口位置的涂层效果很难保障,因此需要在焊口位置增加内衬式滑套,即对污水管道采取“内涂层+内衬式滑套”处理。

4.2 优选管材

由于污水管道内涂效果需要时间验证,为了确保污水管道长期安全稳定运行,建议优选更适合元坝气田的管材。目前元坝气田能选用的管材主要包括316L,S31803,镍基合金和复合管等,根据NACE MR0175/ISO 15156-3的规定,在温度不超过 60 ℃,pH值不小于4.5时,316L可在H2S分压1 MPa以下,Cl-质量浓度50 000 mg/L以下的环境中使用,满足元坝气田的含硫环境要求,且价格比S31803和镍基合金便宜,与复合管相比,其施工难度相对较小,因此可优选316L作为污水管道的材质。

4.3 加强污水管道腐蚀检测

(1)优化布置污水管道检测点,将污水管道壁厚检测位置由原来的“三通+弯头”改为“水平段+竖直段+三通+弯头”。(2)优化检测方法,采用“射线检测+超声导波+超声测厚”方法对污水管道进行腐蚀缺陷检测。该方法腐蚀缺陷检出率较高,能够准确识别管道内部腐蚀缺陷位置,并能对缺陷具体位置进行精确测厚,检测结果能为管道腐蚀分析提供依据。(3)优化改造污水管道腐蚀监测系统,在分水分离器底部排污管道阀套式排污阀下游增设腐蚀挂片(CC)和腐蚀探针(ER)等腐蚀监测手段,以便对污水管道腐蚀进行在线监测。

4.4 优化缓蚀剂加注方式

试采地面集输工程场站的污水管道有缓蚀剂保护,其腐蚀受控,表明缓蚀剂能够起到有效保护管道的作用。建议元坝气田场站优化缓蚀剂加注方式,将缓蚀剂泵更换为高压加注泵(40 MPa),新增一根连接管线,使缓蚀剂能够保护分水分离器后的排污管线。

5 结 论

(1)元坝气田场站污水管道未加注缓蚀剂进行防护是管道腐蚀严重的直接原因,污水管道腐蚀穿孔主要分布在水平管段底部,其外观呈圆形,直径一般小于1 cm,面积小于3 cm2;管道腐蚀以点蚀为主,点蚀逐步扩大形成蚀坑,进而扩展形成穿透孔。

(2)污水管道腐蚀机理以H2S-CO2液相腐蚀、Cl-腐蚀和垢下腐蚀为主,高质量浓度的Cl-加剧腐蚀。

(3)为有效抑制污水管道腐蚀,提出污水管道加内涂层、优选316L管材、加强污水管道腐蚀监测和优化缓蚀剂加注方式等防腐对策。