核电厂国产化核级仪表卡套接头低温渗碳装置研究

吴利杰,吴其尧,马若群,张其先,薛 源,刘金贵,张玉林

(1.中广核工程有限公司,深圳 518116;2.江苏科维仪表控制工程有限公司,盐城 224001;3.生态环境部核与辐射安全中心,北京 100082)

卡套连接是一种可靠、易于拆卸安装的连接方式[1],同时又具备良好的密封、耐高温高压及重复拆装性能,在核电站的小口径仪表管线系统中得到广泛应用。

核级仪表卡套接头属于重要的仪表管阀件安装材料,大量应用于RCV、RCP等带有反应堆冷却剂或硼酸的一回路及二回路系统,如果卡套接头连接的密封性不好,将会导致仪表管线发生泄漏,仪表失效,无法监测系统工作情况,进而影响系统的正常运行,因此其在核电项目中具有十分重要的地位。以往核电项目核级仪表卡套接头均由国外公司垄断供货,其供货进度和成本压力居高不下,因此在役机组的安全运行及在建机组均存在卡脖子问题。

对比CPR1000技术路线,按照三代核电标准设计建造的华龙一号核电项目,其设计压力及温度提升,进一步增加了国产化的研发难度。

国产的卡套接头普遍存在密封性能不佳和可靠性差的问题,卡套容易失效[2]。如何提升自主研发的核级仪表卡套接头的密封性及可靠性,成为国产化研发过程中需解决的关键问题。

1 核级仪表卡套接头的结构及密封原理

1.1 核级仪表卡套接头的结构形式

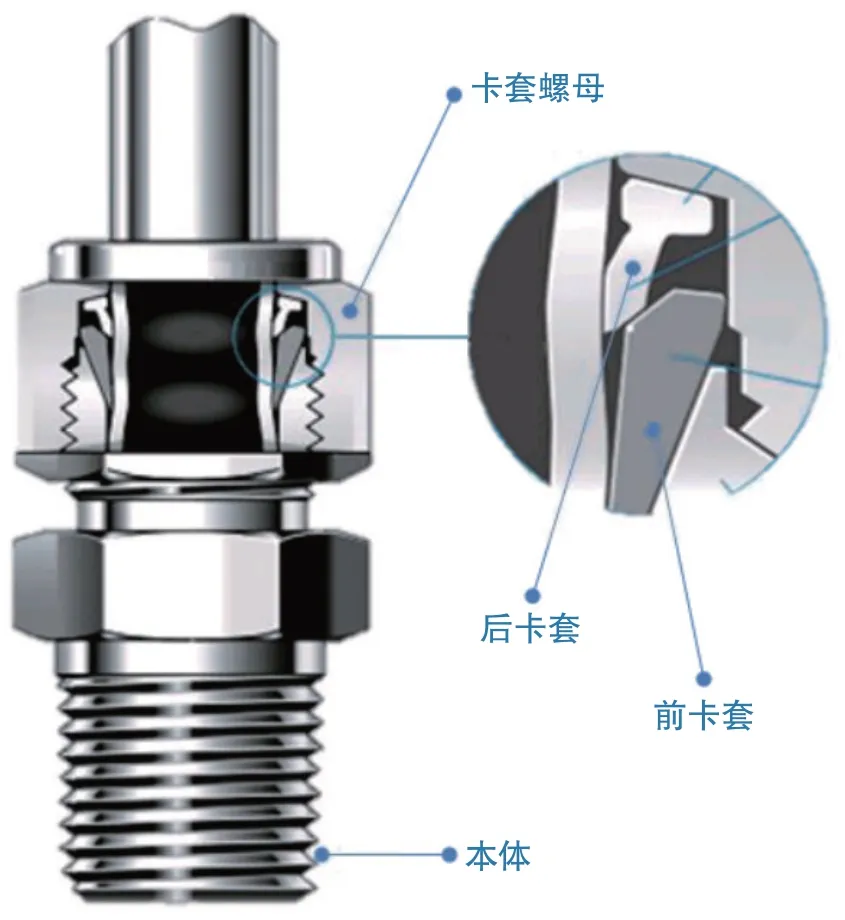

卡套接头按卡套结构形式可分为单卡套接头和双卡套接头。

单卡套接头在完成与钢管的装配后,产生塑形变形,重复拆装后由于接头体与卡套之间没有装配补偿量导致容易泄漏。双卡套接头对比单卡套接头具有更加良好的的抗冲击、温差补偿、重复拆装及密封性能[3]。

核级仪表卡套接头采用双卡套接头结构形式,由前卡套、后卡套、接头本体和螺母四个部分组成,见图1。其中卡套是起连接和密封作用的关键元件。

图1 仪表卡套接头结构图Fig.1 Instrument Tube Fitting structure drawing

双卡套可形成夹箍式抱紧结构,并实现两级紧固密封。

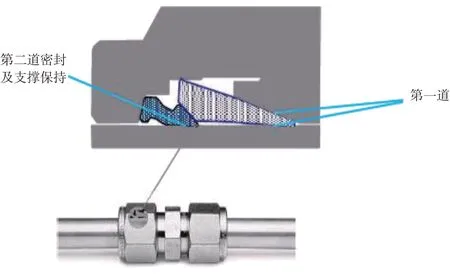

1.2 核级仪表卡套接头的密封原理

如图2所示,装配时将仪表管插入卡套接头中并拧紧螺母,螺母推进后卡套向前移动,然后前卡套被后卡套推着向轴线运动,在螺旋力作用下,前卡套开始变形扩张,导致接头本体的内锥面与前卡套的外锥面进行贴合,同时仪表管被挤压进而同前卡套刃口构成有效密封区域。

图2 仪表卡套接头密封原理图Fig.2 Instrument Tube Fitting Sealing schematic drawing

随着螺母继续拧紧,前卡套的尾部被后卡套挤压的程度增大,造成前卡套发生伞状变形,本体内锥面和前卡套外锥面也将继续扩大接触面积,导致面密封的形成。同时前卡套的刃口在径向力的作用下继续产生径向收缩[4],与仪表管外壁的间隙将进一步消除,在前卡套和仪表管间形成第一道紧固密封。

后卡套挤压前卡套时,其外锥面支撑住前卡套尾端,刃口沿径向收缩且夹紧仪表管,使仪表管发生变形,形成第二道紧固密封。

钢管的管壁被卡套的刃口切入形成闭口环槽,卡套刃口嵌入环槽内,起到抗脱拔和内密封作用。

2 核级仪表卡套接头国产化研发的技术要求

HAF 102-2004《核动力厂设计安全规定》主要基于国家原子能机构(简称IAEA)的安全标准文件编制[5],国产化研发规格书符合HAF 102的要求。

2.1 主要技术要求

工作介质为反应堆冷却剂或硼酸溶液;

(1)卡套接头接口尺寸:1/4"、3/8"、1/2"OD,接头型式:直通、弯通、三通、四通;

(2)核安全2级或3级,质保等级为Q1、Q2、Q3,抗震级别为SSE1/I。

2.2 材料要求

核级仪表卡套接头材料采用Z2CND17-12(316L),Z5CND17-12(316)不锈钢,使用RCCM之外的材料其标准应不低于RCC-M的要求。

2.3 鉴定要求

对于核级仪表卡套接头,研发单位需依据ASTM F1387的要求完成如下鉴定试验:

(1)气压试验;

(2)水压爆破试验;

(3)水压试验;

(4)拉伸试验;

(5)脉冲试验;

(6)弯曲疲劳试验;

(7)重复装配试验;

(8)旋转弯曲试验;

(9)振动试验。

3 核级仪表卡套接头装配过程有限元仿真

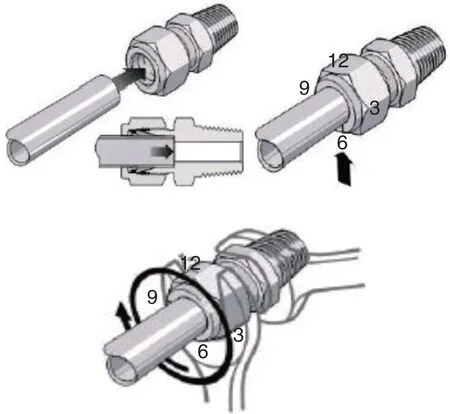

3.1 装配工艺

装配前需去除钢管端口毛刺,端面需平整并与轴线保持垂直。钢管表面保持光滑,无划痕、碰伤等缺陷。

如图3所示,依次将螺母、后卡套、前卡套套在钢管上,然后将钢管插入接头本体底部,用手旋紧螺母。此时在螺母与接头之间做一个标记,一边用扳手夹持住接头本体,一边用另一个扳手旋转螺母1-1/4圈,上述安装过程完毕后即可实现卡套接头可靠密封。

图3 安装示意图Fig.3 Installation drawing

3.2 装配过程有限元仿真分析

本文采用ANSYS有限元分析软件来分析核级仪表卡套接头在装配过程中的应力和应变情况。建模和分析计算的步骤如下:

3.2.1 分析设置

(1)输入材料参数:前后卡套和螺母材质采用不锈钢316,接头本体材质采用不锈钢316L,在模型中输入相应材质的弹性模量、密度和泊松比等材料参数。

(2)模型的简化:有效简化需要分析的模型,去掉不需要的倒角及本体、螺母含有的螺纹,方便有效计算。

(3)接触对的设置:接头各个部位的接触面均是对称的,类型设置成摩擦接触。

(4)划分网格:依据简化后模型确定单元类型,本次分析选用实体单元类型,前后卡套容易应力集中,因此需对其网格进行细化。

(5)设置边界条件:分析过程中在螺母一端施加一定预紧力,并固定接头本体。

3.2.2 分析结果

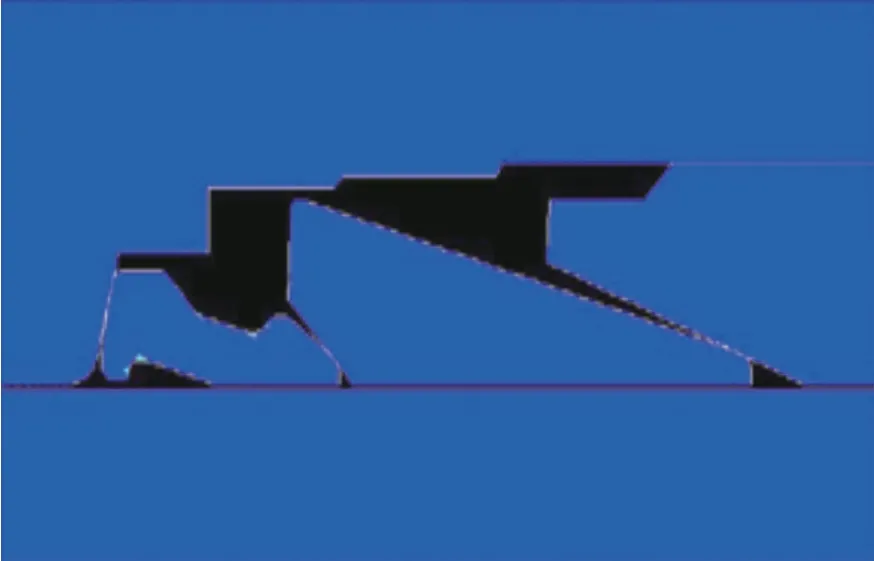

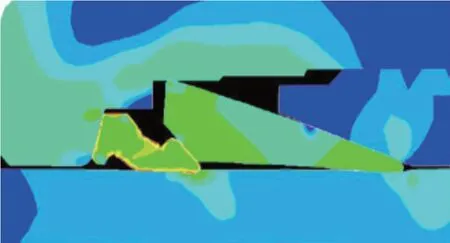

如图4所示,在装配的起始点卡套接头并未产生应力。

图4 起始点-手紧螺母Fig.4 Starting point-hand tight nut

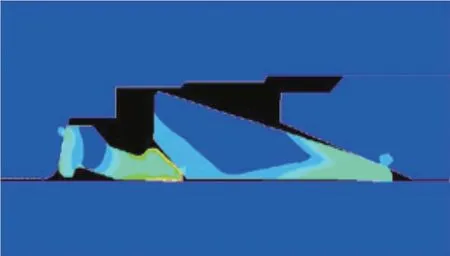

当旋紧螺母1/4圈,前后卡套已逐渐开始扩张变形,此时卡套部分产生的应力和应变较大,螺母和接头本体产生的应力和应变较小。见图5。

图5 旋紧螺母1/4圈Fig.5 Tighten the nut 1/4 turn

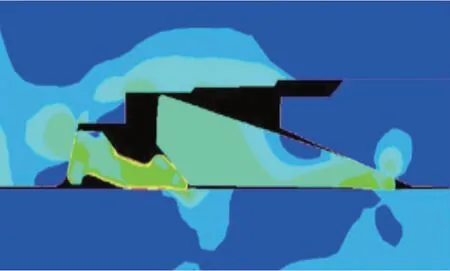

当旋紧螺母1/2圈,受卡套径向收缩影响,钢管开始产生应力和应变,接头本体内锥面与前卡套外锥面开始进行贴合,见图6。

图6 旋紧螺母1/2圈Fig.6 Tighten the nut 1/2 turn

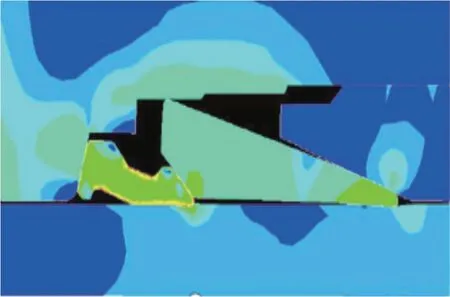

继续旋紧螺母3/4至1圈,卡套产生伞状类的变形,本体内锥面和前卡套外锥面也将继续扩大接触面积,导致面密封的形成,与此同时后卡套的外锥面与前卡套尾部锥面完成贴合,见图7和图8。

图7 旋紧螺母3/4圈Fig.7 Tighten the nut 3/4 turn

图8 旋紧螺母1圈Fig.8 Tighten the nut 1 turn

图9 旋紧螺母1-1/4圈Fig.9 Tighten the nut 1-1/4 turn

旋紧螺母1-1/4圈,装配完成,刃口向内收缩并夹紧钢管,内外锥面已完成贴合,形成两道紧固密封。

上述仿真分析的结果表明:安装完成后产生应力最为集中的部位为后卡套,后卡套起着关键的支撑作用,对其硬度有一定要求,如果后卡套硬度低、脆性大且应力集中,则容易造成卡套变形断裂,进而失效。因此需对后卡套选取合理的表面强化工艺,这也是确保卡套接头密封性能的关键。

4 后卡套表面低温渗碳处理

后卡套的壁厚很薄,通过上述有限元分析可知,其受力后将产生较大变形,硬度要求高的同时还不能产生局部崩裂,对后卡套采取低温渗碳的表面强化工艺可有效解决这个问题,其表面硬度及内部韧性均能得到相应加强。

4.1 奥氏体不锈钢低温渗碳原理

奥氏体不锈钢表面低温气体渗碳是自20世纪70年代以来发展的表面强化工艺,它在550℃(碳化铬形成温度)以下进行低温渗碳,由于渗碳后不会析出碳化铬,造成不锈钢表面贫铬现象,因此不会降低不锈钢的耐腐蚀性能,同时还能实现表面强化。渗碳时,活性碳原子扩散至奥氏体不锈钢的表面及心部,并溶于晶格中形成固溶体,导致出现过饱和固溶现象。

渗碳后,渗碳层均匀的附着在奥氏体不锈钢的表面,并具有较大的残余应力,在大幅提升表面硬度的同时,也加强了耐应力腐蚀和抗疲劳等性能[6]。

4.2 低温渗碳工艺过程

后卡套材质采用316奥氏体不锈钢,具体低温渗碳工艺过程由活化及渗碳组成:

(1)活化:首先把后卡套放入渗碳装置加热至一定温度,然后加入卤化物与后卡套表面形成的钝化膜发生作用,产生挥发性的盐,目的是去除后卡套表面的钝化膜,完成第一步活化。

(2)渗碳:完成活化后,加入气体(富碳)加热到480℃-520℃,持续一段时间,随着时间增加,渗碳层厚度会不断增厚,最内层的一部分碳原子会逐步从表层向心部扩散,完成第二步渗碳。

5 后卡套低温渗碳装置

5.1 渗碳装置原理

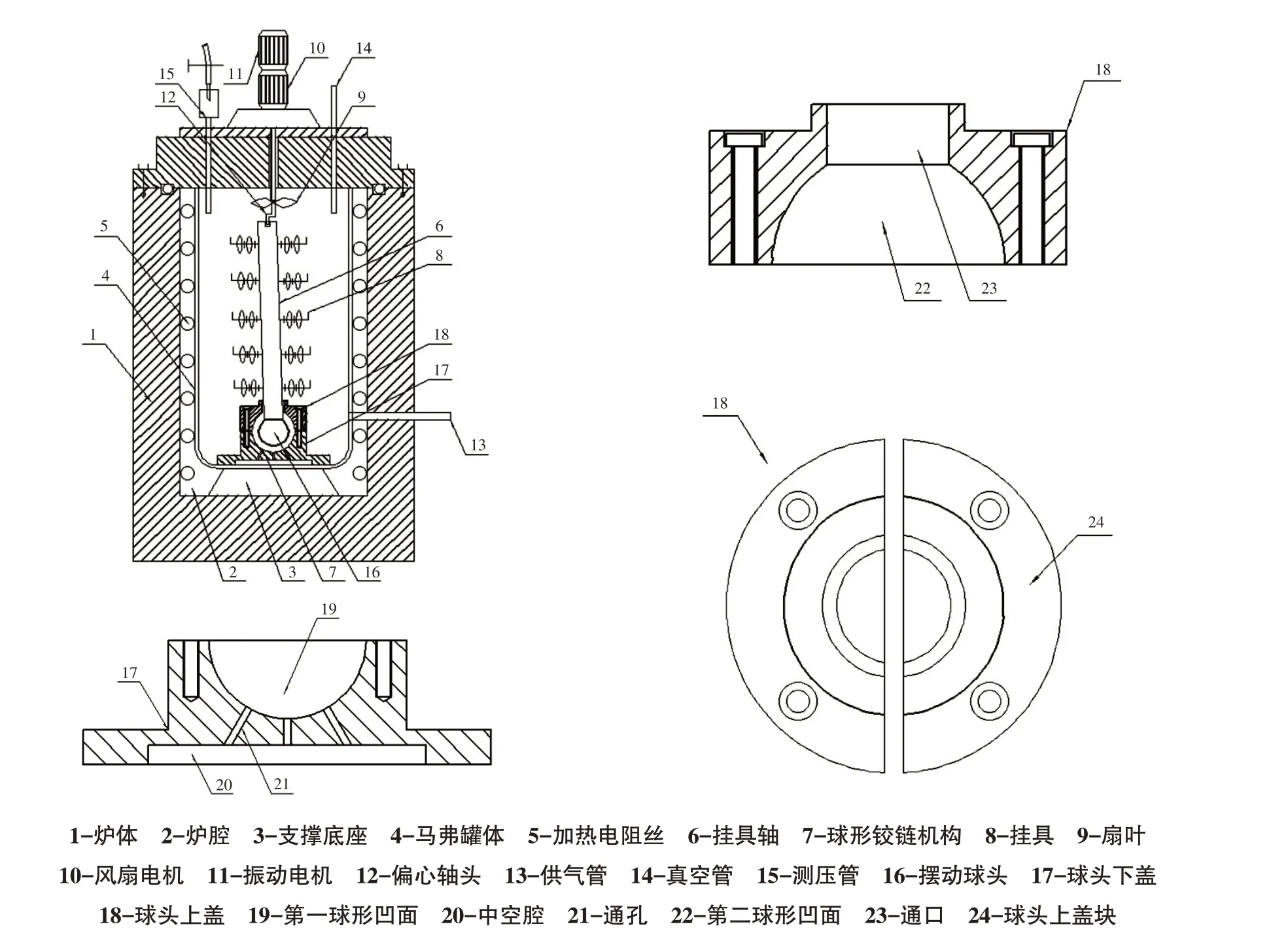

渗碳装置如图10所示,装置的原理为:

图10 渗碳装置图Fig.10 Carburizing device drawing

(1)渗碳:后卡套悬挂于挂具上,供气管用于渗碳气体等的导入,开启渗碳过程,真空管外接真空泵,真空泵运作会使得马弗罐体与炉腔内顶端壁之间形成真空腔,测压管外接压力检测器,用于检测所形成的真空腔内部气压情况。

(2)碳黑掉落:振动电机运作,通过偏心轴头会带动挂具轴摆动,挂具轴通过底部设有的球形铰链机构,使得其具有适当的摆动空间。当振动电机带动挂具轴摆动时,后卡套与挂具之间会产生相对抖动,风扇电机运作带动扇叶转动,后卡套的抖动加上炉内空气对流会使得工件表面附有的碳黑掉落。碳黑在掉落过程中,会通过通口掉落于第一球形凹面与第二球形凹面所组合形成的空腔内。

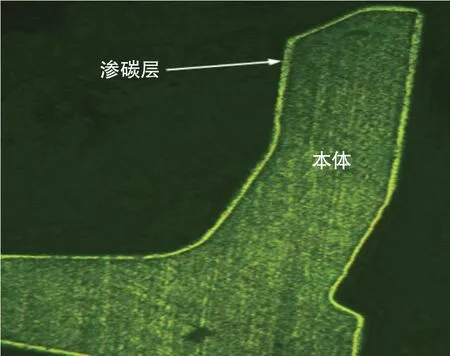

5.2 渗碳效果

常规的低温渗碳装置由于后卡套表层的碳黑受保护气体保护,会一直附在后卡套表面上。随着渗层厚度不断增厚,最内层碳黑的一部分碳原子会慢慢从工件表层向工件表层内扩散,使得工件表层碳黑里的碳原子浓度在减少,这样会使得工件表面碳原子渗入工件的速度减慢,使得渗碳的效果不好。

该渗碳装置通过振动电机、偏心轴头带动挂具轴摆动,会使得挂具与后卡套之间产生相对的震动,把均匀风力改变成变向风力,变向风力与后卡套震动双重作用,会使落在工件表面上的碳黑更容易掉落。工件上低浓度的碳黑脱落后,震动停止,新的高浓度的碳黑又会重新吸附在工件表面,加速了碳原子在工件表面的吸收与扩散。通过强迫振动及时去除渗碳件上的低浓度碳黑,使低温真空脉冲渗碳的工件表面即时获得规定碳浓度的渗碳气氛,加快了碳原子的吸附与扩散,取得良好的渗碳效果,见图11。

图11 渗碳效果图Fig.11 Carburizing effect drawing

通过该装置,后卡套渗碳后的效果已等同于国外先进水平的卡套接头,见表1。

表1 渗碳效果对比Table 1 Carburizing effect comparison

续表

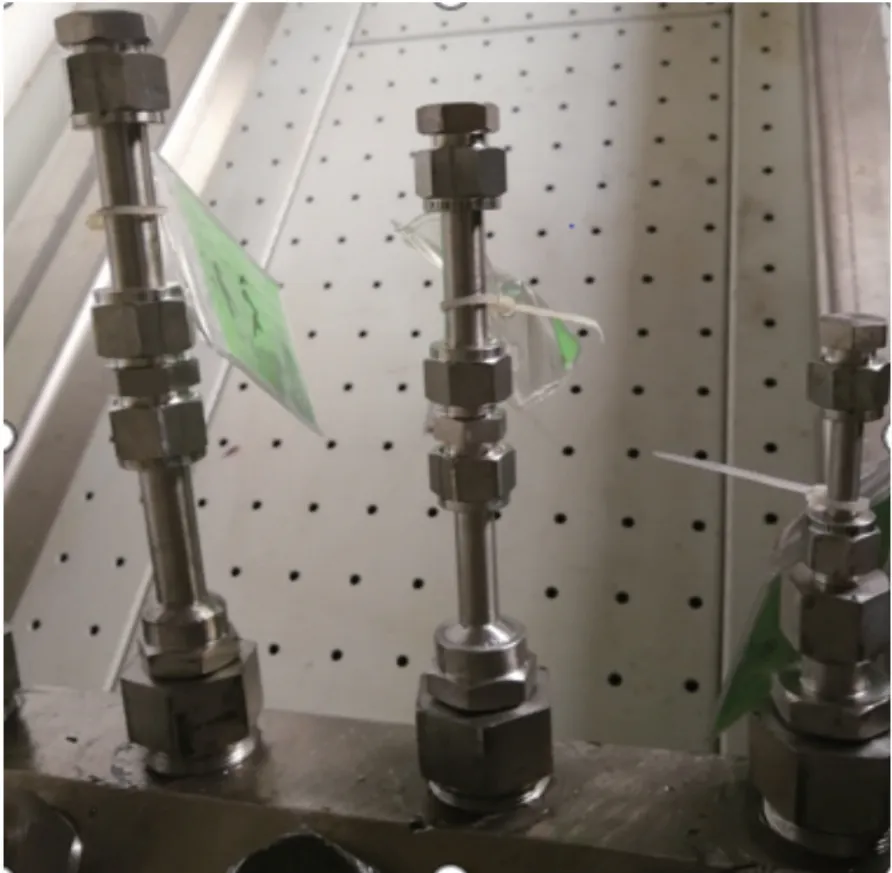

6 鉴定试验结果

国产化研发的核级仪表卡套接头经委托第三方试验机构,已按照ASTM F1387的要求完成了气压试验,水压爆破试验,水压试验,拉伸试验,脉冲试验,弯曲疲劳试验,重复装配试验,旋转弯曲试验,振动试验[7-8]等9项鉴定试验项目。试验结果满足标准及技术规格书的要求,其中脉冲试验的现场照片如图12所示。

图12 脉冲试验Fig.12 Impulse test

7 结论

(1)核级仪表卡套接头采用双卡套结构形式,可形成夹箍式抱紧结构,并实现两级紧固密封,具备良好的密封、耐高温高压及重复拆装等性能。

(2)通过对核级仪表卡套接头的装配过程有限元分析得出:卡套接头应力最为集中的部位为后卡套,对后卡套选取合理的表面强化工艺,是确保卡套接头密封性能的关键。

(3)对后卡套采取低温渗碳的表面强化工艺可使其表面硬度及内部韧性得到加强,本文研究的渗碳装置可加快碳原子的吸附与扩散,取得良好的渗碳效果,并达到国外先进水平。

(4)国产化研发的核级仪表卡套接头已成功通过了设备鉴定试验,已满足华龙一号核电机组的技术要求。