羽绒服装新标准企业应对与风险控制案例分析

文/花金龙

1 引言

中国羽绒制品国内市场潜力巨大。日本、欧美等国家羽绒普及率为30%~70%,而我国不足10%。因此未来的中国羽绒行业,面临的是一个巨大的等待唤醒的市场。在未来10年中,如果我国羽绒制品的普及率提高一倍,我国将不仅是羽绒生产和出口大国,而且将成为羽绒制品消费大国,消费的扩大必然会进一步推动羽绒工业的大发展[2]。目前羽绒服市场呈现以下五大特点:一是市场竞争更加规范;二是企业更加重视终端市场建设;三是重点地区直营管理趋势明显;四是羽绒服装的时装化、休闲化和个性化日趋明显,产品更新换代能力进一步提高;五是产品多样化、系列化趋势明显;六是产品向高端方向发展。随着一些国际知名品牌进入羽绒服装市场,其品牌影响力直接传递到旗下的羽绒服装产品,并且吸引了一批中高档消费群体,高档、高价位羽绒服的出现成为羽绒制品行业关注焦点,国内一些大型羽绒服企业也开始向高端市场挺进,努力提高产品的附加值,提高售价,避免低价竞争和非理性竞争。因此,熟知羽绒服装新标准技术要求,提前把控产品质量,降低客户投诉率,保障消费者穿着使用安全,提高产品竞争力具有十分重要的意义。

2 羽绒服装新标准技术要点变化及企业应对

2.1 标准适用范围

技术要求变化:“适用于以纺织机织物为主要面料,以羽绒为主要填充物的各种服装。门襟、袋盖、风帽、领子等小部位可采用其他填充物。不适用于羽绒和纤维共混填充、分层或分区使用纤维填充的服装。”

企业应对:如果生产羽绒和纤维共混填充、分层或分区使用纤维填充的羽绒服装,或者生产大身填充羽绒、袖子填充非羽绒的羽绒服装需要制定企业标准。

2.2 使用说明

技术要求变化:“羽绒填充物只需标注羽绒种类,无需区分灰、白。吊牌上还需要标注绒子含量和充绒量,无需标注含绒量。绒子含量应以5跳档的原则进行标注,允许有5%的允差。”

企业应对:改含绒量为绒子含量后,消费者可能会有误区,同价值购买的产品表面上看品质降低了(实际并没有),企业需向消费者普及绒子含量的概念,加强宣传引导。标称绒子含量后,采购成本将会大大增加,企业需提前做好应对。

2.3 羽绒品质要求

2.3.1 绒丝与羽丝

技术要求变化:“绒子含量90%及以下羽绒的绒丝与羽丝含量应≤10%, 绒子含量95%羽绒的绒丝与羽丝的含量应≤5%。”

企业应对:增加绒丝与羽丝含量的考核,羽绒中飞丝现象将大大减少,防钻绒性也将得到一定程度的改善,但羽绒采购成本势必增加,过于便宜的羽绒品质很难达标。采购时,需谨慎对待。

2.3.2 蓬松度

技术要求变化:“测试方法更改为蒸汽还原法,测试桶的桶径变大、压盘变重。”

企业应对:该变化直接导致蓬松度平均测试结果比旧标准低1.3cm。

企业应尽早用新标准把控羽绒原材料蓬松度的指标,否则直接套用新标准很难达标。

2.3.3 耗氧量、浊度与残脂率

技术要求变化:“耗氧量指标由≤10.0mg/100g调整为≤5.6mg/100g;清洁度名称调整为浊度,指标由≥450mm调整为≥500mm;残脂率指标由≤1.3%调整为≤1.2%。”

企业应对:耗氧量降低,羽绒中可还原性物质总量减少,羽绒杂质减少。浊度要求提高,羽绒中不溶于水的固体颗粒物总量减少,羽绒更干净。残脂率下降,鸭绒气味降低,可提高消费者对羽绒服装的接受程度。这3项指标的变化促使企业更加重视洗绒工艺的改进,充分洗绒,以获得良好的耗氧量、浊度和残脂率指标,达到标准要求。经过多份样品的检测分析,高品质羽绒生产控制时浊度指标建议控制在800mm以上。

2.3.4 微生物和水分

技术要求变化:“新版标准取消了微生物和水分的考核。”

企业应对:取消微生物指标,使中国标准与国际接轨,同时为企业降负。虽取消了水分率的要求,但水分率作为买卖双方交易的一个重要考核指标不容忽视。签订采购合同时,一定要明确好该指标的具体要求,达成一致,以免产生交易纠纷。

2.3.5 不可区分绒归属改变

技术要求变化:“不可区分绒归属鹅绒调整为不可区分绒按照可检出比例进行分摊。”

企业应对:不可直接将旧标准更改为新标准,否则存在非常高的不合格隐患。从历年检测数据分析来看,不可区分绒的最高比例达到了80%以上,按照新标准考核,如果企业不重视这个问题,高概率会出现不合格。

2.4 其他理化性能

2.4.1 烷基酚聚氧乙烯醚(APEO)

技术要求变化:“增加了烷基酚和烷基酚聚氧乙烯醚的考核要求,指标分别为:烷基酚OP+NP<10mg/kg,OPEO+NPEO<100mg/kg。”

企业应对:羽绒原料中之所以会存在该物质,主要是因为APEO是一类具有乳化、消泡、分散、增溶和柔软等功能的高性能洗涤剂,因其价格便宜、性能好,被广泛用于羽绒洗绒工序。因APEO可紊乱人体正常的激素分泌,生物降解性差、毒性以及有害副产物二英的问题,多年前发达国家就已经禁止使用该物质了。该物质首次在服装产品标准中被考核,凸显了羽绒服装的先进性。引入了该物质的考核要求后,相关企业只能去寻求新的替代品,经查阅相关文献资料,推荐企业使用以下几种替代品:脂肪醇聚氧乙烯醚(FEO)、烷基多糖苷(APG)、N-烷基葡萄糖酰胺(AGA)、非离子型Gemini表面活性剂、松香聚氧乙烯酯(RPGC)、脂肪酸聚氧乙烯甲醚(FMEE)。

2.4.2 拼接互染色牢度

技术要求变化:“增加了拼接互染色牢度考核要求,优等品指标值≥4~5级,一等品、合格品指标值≥4级。”

企业应对:设计开发阶段应提前考虑,深浅色相拼时应特别留意。可通过使用不同材质的面料(不同材质染色使用的染料不同),来避免交叉互染的风险。

2.4.3 洗后外观

技术要求变化:“变色≥4级,样品经洗涤后应符合GB/T 21295—2014表13中外观质量规定[3]。”

企业应对:据检测数据统计分析,洗后外观不可接受率占47%,其中钻绒占61%,水渍、斑渍占28%,纽扣、拉链等配件磨损占7.5%,其他占3.5%。产生这些问题主要是因为羽绒服里料、胆料大多采用高密度或涂层织物,透气性和透湿性较差,洗涤过程中洗涤剂易残留,不易清洗。增加该项目考核,客户投诉率会大幅减少,但建议企业在产品标签上提示消费者洗涤后进行离心脱水,降低水渍、碱斑的风险。生产加工时应充分考虑面料的透气性和透湿性,平衡好防钻绒与透气透湿的关系,提前考核面料的耐碱斑色牢度。

2.4.4 防钻绒性

技术要求变化:“测试方法由摩擦法改为转箱法,更符合消费者穿着实际。”

企业应对:测试方法改变后,解决了标准与消费者实际穿着体验的矛盾,防钻绒性将考核的是面料、缝制和胆布的综合结果,区别于旧标准只针对面料,防钻绒性不合格的风险更高。企业在组织生产时应对针孔、缝线处的钻绒可能性进行评估。可通过针号和缝线的粗细相配合来达到防钻绒的效果。一般情况下,尽量选择号数小的针,与针匹配较粗一点的线,或者使用膨胀线来改善漏绒的风险。

3 非标风险案例分析

羽绒服装作为一类高价值的服装产品,是消费者和品牌经营者都十分关注的产品,消费者对羽绒服装的质量要求比其他产品也会高很多。羽绒服装的质量问题除了产品标准要求的项目外,结合日常检测和客户投诉问题的反馈,主要还存在以下几个方面。

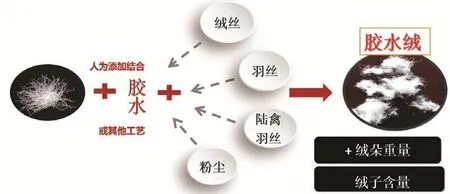

3.1 胶水绒

胶水羽绒是在羽毛绒生产加工过程中,使用特殊性能的化学助剂或特殊加工工艺等非常规方式,为绒子增重或将绒丝、羽丝、陆禽毛丝、粉尘等黏附在绒子上,具有提高绒子含量作用的羽毛绒产品。解决方案:针对此种乱象,建议生产企业按照中国羽绒工业协会团体标准[4]T/CFDIA 003—2019《胶水羽绒评估方法》进行提前把控,避免使用胶水羽绒原料。胶水羽绒生产工艺示意见图1。

图1 胶水羽绒生产工艺示意图

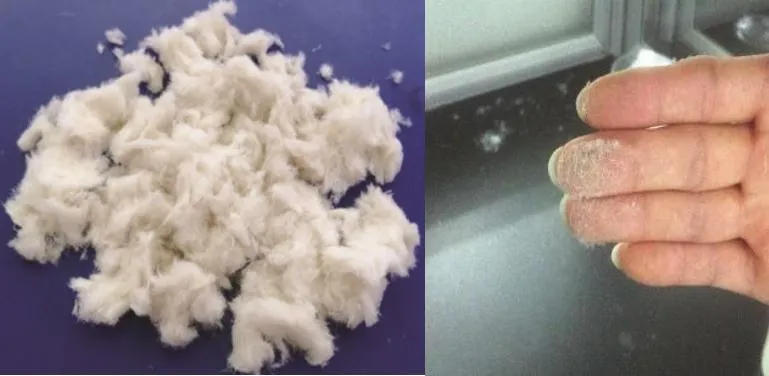

3.2 粉尘

粉尘是羽绒生产加工过程中产生损伤、断裂而形成的超短绒丝、羽丝等粉末状混合物。解决方案:粉尘含量按照广东省标准化协会团体标准[5]T/GDBX 011—2019 《高品质羽绒制品》进行把控,绒子含量80%以上的产品粉尘含量应控制在2%以下,绒子含量80%以上的产品粉尘含量应控制在1.5%以下。粉尘绒见图2。

图2 粉尘绒案例

3.3 压胶脱离困扰

压胶条洗后易分开,长期穿着后也极易发生胶条老化、开胶现象。解决方案:此类风险可通过4N洗30次,悬挂晾干,每洗5次干1次的方式进行风险评估。可通过粘合剂质量改善或采用通道布替代胶水粘合。

3.4 染色羽绒色牢度

为了追求个性化的竞争,羽绒服装的时尚化程度越来越高,这一点不仅体现在款式设计上,面料搭配也是推陈出新。染色羽绒(面料多为浅色甚至是白色)越来越多地用于羽绒服装及制品,以达到吸引消费者的目的(见图3)。解决方案:制作成衣前应先对染色羽绒色牢度进行把控,尤其是耐洗色牢度、耐汗渍色牢度、耐水色牢度。

图3 染色羽绒质量案例

3.5 面料起泡

面料起泡是弹性羽绒服装面料常见的风险点(示例见图4),主要是因为该类羽绒服装洗涤穿着后弹性纤维松弛起泡。解决方案:使用弹性面料时应提前把控面料的拉伸弹性回复性能。

图4 面料起泡案例

3.6 涂层磨损

涂层、烫金、烫银、覆膜面料穿着后容易出现涂层脱落与底布分离等现象,袖口折叠等位置尤为明显。解决方案:此类质量问题可用GTT TM 016—2010《纺织品 马丁代尔法织物耐磨性的测定第5部分:试样折叠磨损的测定》[6]进行提前把控,建议至少耐磨15000次以上。

图5 折叠部位磨损案例

3.7 仓储引起的质量风险

由于仓库而引发的质量事件屡屡发生,羽绒服装也不例外。涂层产品涂层脱落、氧化变色,是羽绒服装仓储案例的主要源头。图6是涂层氧化脱落和金属离子氧化变色案例。解决方案:涂层产品通过考核涂层的附着牢度和耐氧化性,来验证涂层质量;通过控制涂层中的金属含量,规避涂层氧化变色问题。

图6 涂层氧化脱落和金属离子氧化变色案例

4 结论

本文通过分析GB/T 14272—2021羽绒服装新标准技术参数要点发现,新标准主要有以下变化:1)收紧了标准的使用范围;2)无需标注含绒量用绒子含量代替;3)增加了羽绒羽丝的考核指标;4)改变了不可区分绒的分摊归属;5)蓬松度测试方法改变指标严格;6)增加了APEO和洗后外观的要求;7)细分了接缝性能的指标要求。通过对这些变化的分析,给出了企业应对的具体措施。同时,对羽绒服装标准要求以外,易引起质量风险和客户投诉的案例进行了分析,希望能帮助生产企业全面地把控羽绒服装产品质量,推动羽绒服行业整体质量水平提升。