后防擦条大流长比注塑参数优化及试验验证

张华龙,张二红,苏海洋,邹华杰,黄可

(1.廊坊职业技术学院,河北廊坊 065000;2.常州机电职业技术学院,江苏常州 213164)

注塑模具种类繁多,结构各异。沈忠良等[1]对某SUV 仪表台塑件,设计了一种多浇口两板热流道注塑模具;文献[2–5]对注塑参数进行了研究;刘成娟等[6]对制品翘曲量进行了研究。以上对制品注塑成型的研究,没有解决大流长比制品的注塑成型问题。

笔者以某型号客车的后防擦条外板为研究对象,通过制品模型分析,确定浇口数量,针对大流长比这一成型关键点,构建正交试验,得出最优工艺参数,最后通过试验验证,验证技术路线的正确性。

1 后防擦条外板的模具设计

1.1 后防擦条外板模型

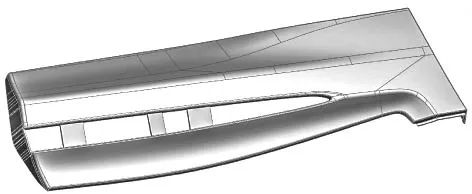

图1 为某品牌客车的后防擦条外板模型。该塑件外形尺寸为720 mm×240 mm×60 mm,平均壁厚为3 mm。为了减少风阻,该塑料件的设计采用流线型。在NX1851 软件中,通过工具–材料–指派材料[7],选择模型类别名称为聚丙烯(PP)材料,测得制品表面积为337 144.35 mm2;质量为623.9 g(密度为1.015 g/cm3);体积为530 787.25 mm3。

图1 后防擦条外板模型

1.2 浇口数量及流长比

要求注塑后不能对制品进行表面喷涂等处理,去除浇口后直接交付使用。浇口数量增多,充填压力较低,熔体温度可以较低[8],但多个浇口会导致熔接痕的产生,在相同工艺条件下,熔接痕区域的强度只有原始材料的10%~82%[9],严重影响制品的正常使用及制品外观。通过分析后防擦条外板模型,制品整体呈流线型分布,单浇口效果最好,能够保证制品表面保留一定的流动纹理(哑光效果)[10]。

该制品长度方向尺寸为720 mm,平均壁厚为3 mm,流长比(流动路径与壁厚的比值)达到了240,超出了一般材料的允许值[11]。

1.3 材料确定

该制品为大批量生产,材料经济性为首要考察指标,选用中广核俊尔新材料有限公司生产的牌号为P1M6I–B02的复合材料。该材料母材PP 质量分数为50%,低黏度PP 质量分数为5%,矿物填充质量分数为30%,润滑剂质量分数为10%,弹性体质量分数为5%,具有低收缩,低线性膨胀系数,尺寸稳定性好等特点[12]。该材料的拉伸强度为17.4 MPa,弯曲强度为23.5 MPa,弯曲弹性模量为1535 MPa,悬臂梁缺口冲击强度为45 kJ/m2,–30℃悬臂梁缺口冲击强度为7.1 kJ/m2,熔体流动速率为23.2 g/10 min,皮纹面光泽度(60°)1.6[13]。

1.4 模具结构

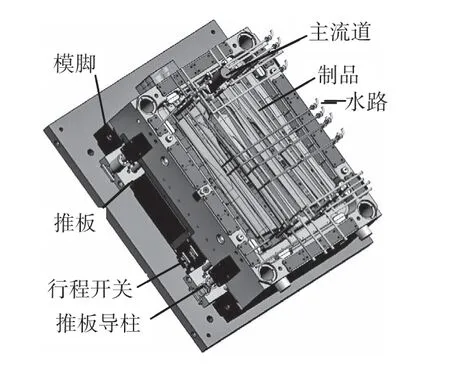

模具动模结构如图2 所示。

图2 动模结构图

考虑水路加工工艺,不开设斜向水路,水路与水路之间呈平行或垂直状态,为了水路靠近制品,开设向下的单向水路管,在单向水路管中增加隔水板,使水流呈湍流状态,加速热量交换。动模上加设耐磨板,增加模具使用寿命。本模具为“一模两腔”结构,由单根主流道将熔体导入模腔,在定模仁上开设分流道,使熔体分流。不设置顶针板,在推板上直接安装顶针;设置推板导向柱,确保推板运行平稳。在模脚上安装行程开关,推板上对应设置挡块,能够检测推板所处的位置,判断推板是否推出到位,或复位到位。

2 单浇口方案论证

为了追求极致的表面纹理,选择单浇口方案,充填过程需要精确地把控,拟采用模温机将模具内表面温度控制在某一值,提高熔体的流动性,延缓熔体前锋的冷凝速率。

在CAD Doctor 2020 软件中,对制品三维造型进行修整,逐一修正干涉边、碎面、自由边、环路中的间隙、相交环路、自相交曲面等制品缺陷(多种软件间相互装换,必然导致缺陷)。将修正后的模型以UDM 格式(该格式能够准确传递)输入至Moldflow 2020 模流分析软件中[14]。

为了使分析结果更准确,选择“3D”网格类型,将曲面上的全局边长设置为19.98 mm;选用“匹配网络”;选用“在浇口附近应用额外细化”,设置“相对边长”为20.0%,得“3D 网格单元”239 614 个。运行网格统计,四面体数量为239 614 个;已连接的节点数量是43 996 个;型腔体积是1 055.02 cm3;最大纵横比为18.36;平均9.24;最小1.24。

设置分析序列为“填充+保压+翘曲”;在物料库中,选择与牌号P1M6I–B02 性能一致的材料,制造商为北美贝塞尔聚烯烃公司,牌号为Hostacom 65F5–2;设置单个浇口,浇口形状为方形浇口,尺寸为2.5 mm×7.5 mm;为了验证单浇口方案可行,将模具表面温度设置为较低的60℃,熔体温度设置为225℃,其它参数不作调整,选择默认。

采用以上工艺参数进行浇注,充填完成所需时间如图3 所示。

图3 充填完成所需时间

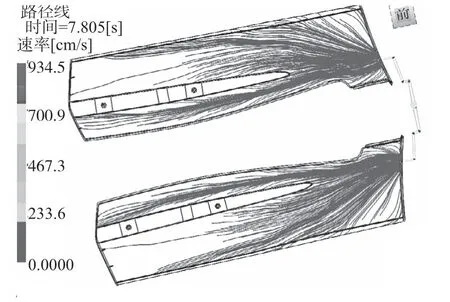

在以上工艺参数下,熔体充满时间为7.85 s。图4 为熔体路径线,图5 为熔体温度变化状况。

图4 熔体路径线

图5 熔体温度变化图

3 工艺参数优化及翘曲量监测

单浇口能够保证制品表面纹理一致,但该制品翘曲量也是重要检验指标,翘曲量超差,则安装后客车表面会有明显的凸起或凹陷。在43 996 个节点中选取最具代表性的N28258 点与N27632 点为监测点(见图6)。

图6 监测点具体位置图

此类大流长比制品,充填过程中,对熔体影响最大的因素为模具表面温度,模具初始温度能够直接影响熔体流动前锋的状态,模具初始温度高,熔体冷凝速率慢,成型效果好,但成型周期变长,不利于大量生产。在单浇口尺寸固定的情况下,注塑压力能够影响成型周期,但过大的充填压力,会致使熔体在通过浇口时,产生喷射现象,导致熔体烧焦,在制品表面留下颗粒状的斑点。对于保压压力,通常在型腔充满至90%~95%时,将注塑压力切换至60%~90%,继续保持一段时间。对于此类投影面积大的制品,保压压力过高,则所需锁模力较大,对曲柄式注塑机的使用寿命会有很大影响。该制品流长比为240,保压压力过低,熔体前锋在冷却过程中,熔体得不到补缩,导致制品翘曲严重。保压时间对成型周期影响最大,保压过程也是制品冷却的过程,制品已经凝结,过长的保压时间使保压还在继续,产生无效工时;保压时间过短,因冷却收缩的部分得不到补充,影响制品翘曲[15]。

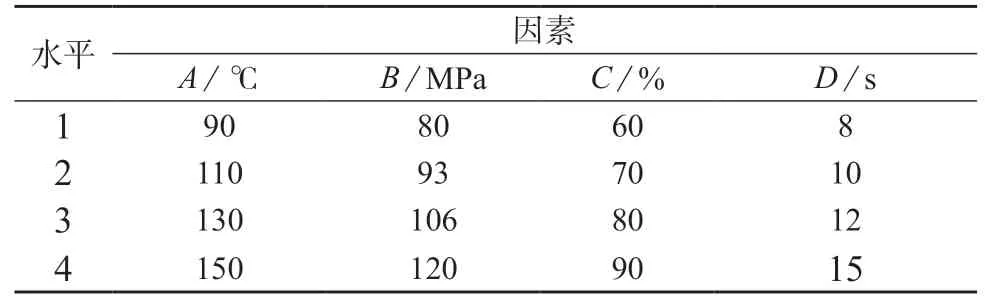

综上分析,选取对后防擦条外板翘曲量影响最大的因素,模具表面温度、注塑压力、保压压力、保压时间为研究对象。模具表面温度(A)取90~150℃;注塑压力(B)取80~120 MPa;保压压力(C)为注塑压力的60%~90%;保压时间(D)取8~15 s。在Moldflow 2020 模流分析软件中,对4 种主要参数进行正交试验,分别模拟出N28258 点与N27632点处,所有效应下的翘曲量。正交试验的4 因素4水平分配情况见表1,各水平的取值遵循均衡分布的原则;表2 为正交试验方案。

表1 正交试验因素水平表

表2 正交试验方案

不同工艺参数组合下,N28258 和N27632 点处的翘曲量,具体分布如图7 所示。N28258 点处翘曲量为0.569~1.856 mm,最小值出现在第4 组工艺参数下,最大值出现在第7 组工艺参数下;N27632点处翘曲量为0.689~1.892 mm,最小值出现在第6 组工艺参数下,最大值出现在第1 组工艺参数下,无法分辨出哪组参数影响下制品翘曲量最小。

图7 正交试验翘曲量统计图

将两点处的翘曲量相加得到第4 组工艺参数下两点处的翘曲量和最小。具体为,模具表面温度90℃,注塑压力106 MPa,保压压力为注塑压力的80%,保压时间12 s。由结果可知,模具表面温度相对较低,选择纯水模温机即可;注塑压力适中,熔体经浇口不会发生喷射现象;保压压力较低,所需锁模力较小,可以选择规格适中的注塑机型号;相对流长比为240的制品的保压时间可以接受。

第4 组工艺参数下的制品翘曲量如图8 所示。制品最大翘曲量为8.287 mm,产生在制品两端处,相对于720 mm的长度,翘曲率为1.15%[16],模拟结果符合制品收缩特性。

图8 第4 组工艺参数下制品翘曲量

4 试验验证及制品检测

图9 为试验现场图片,模仁选用斯穆碧根柏(S+B)预硬钢,Formadur 400 ESR 牌号,保证模具使用寿命100 万次。模温机通过模温介质接口,将控温介质导入定模、动模。模具浇口严格按照模拟时预设值加工,浇口形状为方形浇口,尺寸为2.5 mm×7.5 mm。试验验证时,模具表面温度通过模温机设定为90℃,注塑压力设定为106 MPa,保压压力设定为注塑压力的80%,保压时间设定12 s,其余工艺参数与Moldflow 2020 模流分析预设值设定一致。

图9 试验现场图片

图10 为成型后的制品。由图10 可以看出,制品表面成型良好,N28258 点和N27632 点处没有明显翘曲现象,除去浇口凝料,即可交付使用。

图10 成型后制品

图11 为检测中的制品。制品在检具中通过外形尺寸定位,快动压钳固定,经检测卡规检测,卡规与制品间缝隙均匀,透光一致。验证了Moldflow 2020 模流分析软件,分析结果的准确性。制品表面光洁,显现了单浇口成型技术的优势。

图11 检测中的制品

5 结论

(1)通过对某品牌客车后防擦条外板模型进行分析,得到制品整体呈流线型分布,单浇口效果最好。

(2)针对该制品的流长比为240 这一问题进行论证,通过设定模具表面温度,提高了熔体的流动性,延缓了熔体前锋的冷凝速率,解决了大流长比的技术问题。

(3)选取对后防擦条外板翘曲量影响最大的因素——模具表面温度、注塑压力、保压压力、保压时间为研究对象。构建4 因素4 水平正交试验,得到最佳工艺参数:模具表面温度90℃、注塑压力106 MPa、保压压力为注塑压力的80%、保压时间12 s,此工艺参数下N28258 点和N27632 点处的翘曲量之和最小。

(4)通过试验验证,制品表面光洁,验证了Moldflow 2020 模流分析软件分析结果的准确性,显示了单浇口成型技术的优势。