镀锌钢绞线扭转脆断原因分析及改进

熊 鑫,余 超,侯兴辉

(江苏永钢集团有限公司产品研发中心,江苏 苏州215628)

引 言

日标牌号SWRH82B高碳钢盘条具有较高的强度和良好的拉拔性能,主要应用于高架、高铁和桥梁等领域的预应力钢绞线的生产和加工,随着中国电力基建的发展,该材料也广泛用作高压电缆中的支撑线,将盘条经过干拉或湿拉等方式加工成强度更高的钢丝线,镀锌后再成股制成绞线。高压电缆支撑用镀锌钢绞线对其中心钢丝的扭转性能提出了较高的要求,对原始盘条的质量要求高于普通预应力钢绞线。

某公司使用SWRH82B生产电缆用镀锌钢绞线,加工工艺为:Φ8 mm盘条→酸洗→磷化→拉拔至Φ3.5 mm→镀锌→捻股(7根丝成股,边丝6根,中间丝1根)→检验→包装。其中镀锌钢绞线的中心丝扭转性能需达到14圈以上,某一批次盘条经上述工艺加工后,扭转圈数多低于10圈,无法满足标准要求,达标比例只有33%。本文通过对不合格断口样品的检测,以及对比合格批次盘条,找寻出现脆断的原因并提出改进建议。

1 试验材料及方法

1.1 试验方法

在10卷镀锌后中间丝各截取Φ3.5 mm扭转试样1根,根据GB/T 239.1《金属材料 线材第1部分:单向扭转试验方法》要求实施检测,试样绕自身轴线向一个方向均匀旋转360°作为一次扭转直至试样断裂。扭转次数超过14圈的为合格样品,根据扭转次数和断口形貌选取代表样品进行对比分析。

1.2 样品描述

在ZEISS Stemi2000-C型号体式显微镜下观察合格与不合格断裂样品的断口形貌:

合格断口形貌:断口平齐,心部有一点状凸起,表面无明显缺陷(如图1所示)。

图1 平齐状断口(合格)

不合格断口形貌:①斜劈状:断口呈斜45°劈裂,断口根部沿扭转方向纵向分布裂纹,扭转试验结果一般在5圈以内(如图2所示)。②台阶状:断口一半平齐状,一半有一个台阶,沿台阶处纵向分布裂纹,扭转试验结果在5-10圈之间(如图3所示)。

图2 斜45°劈裂断口(不合格)

图3 台阶状断口(不合格)

2 样品分析

2.1 化学成分

利用ARL4460直读光谱仪分析上述三类断口样品化学成分,结果如表1所示(质量分数),从结果中可以看出,合格与不合格样品成分并无明显差异。

表1 样品化学成分

2.2 断口扫描

使用ZEISS Supra55扫描电镜对不合格样品断口位置进行检测:

劈裂状断口:断口附近钢丝表面有螺旋裂纹,断裂面与轴线约呈45°,扭转时沿螺旋裂纹开裂,断面上有小台阶,并存在由边部延伸至心部的裂纹,裂纹边部开口大,断面微观形貌呈解理特征,台阶面局部出现韧窝(如图4所示)。

图4 斜劈状断口形貌

台阶状断口:整个断裂面较平整,局部平滑且存在韧窝。断面上存在边部延伸至心部的裂口,裂口上下错开呈台阶状,裂口延伸至断裂钢丝表面呈螺旋状裂纹(如图5所示)。

图5 台阶状断口形貌

2.3 夹杂物检测

取三类形貌样品检测夹杂物级别,具体如表2所示。

表2 夹杂物评级结果

夹杂物检测结果显示,三类样品均未发现大级别的夹杂物,可以排除该因素的影响。

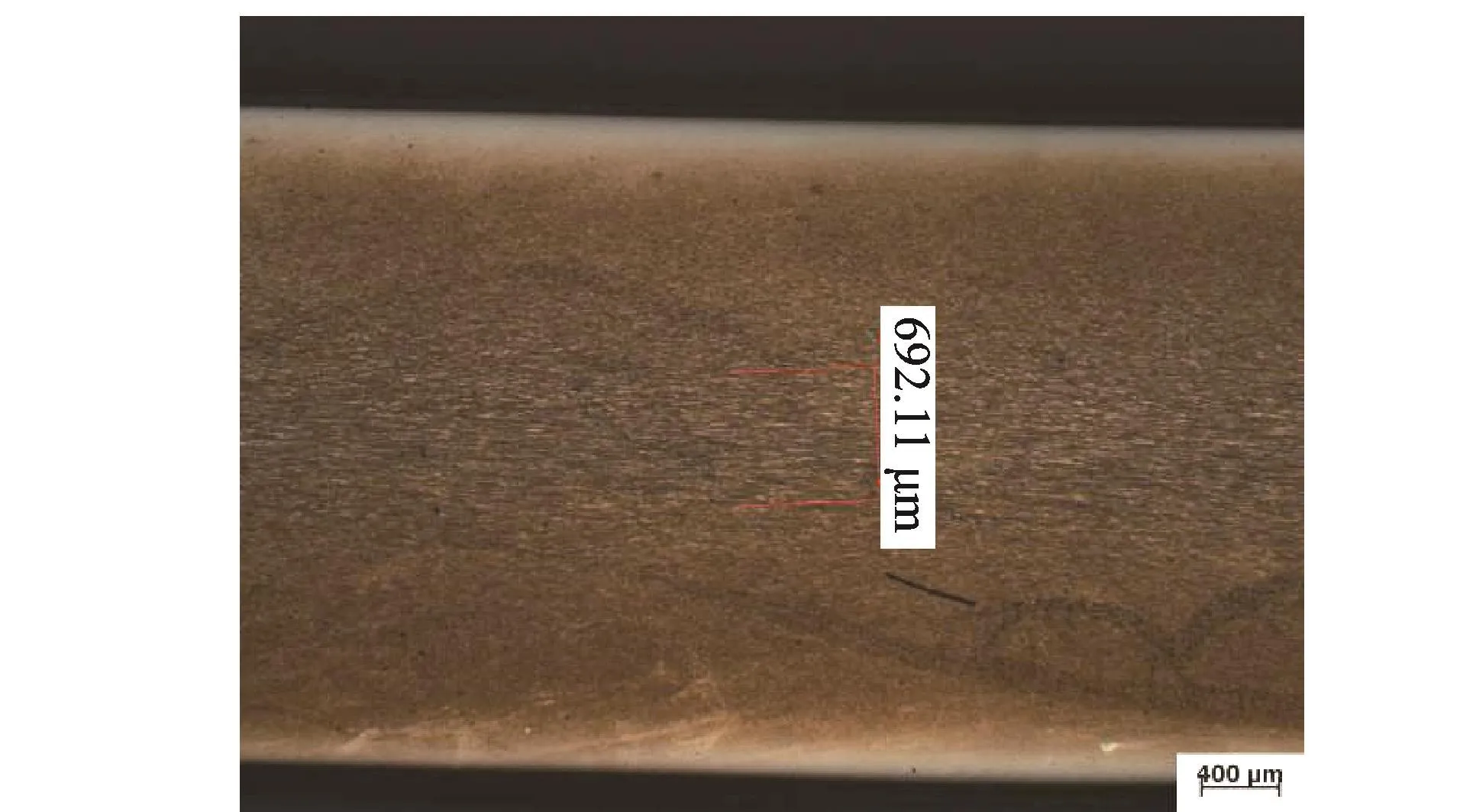

2.4 金相分析

将斜劈状断裂样品使用盐酸溶液将表面镀锌层除去,在体式显微镜下观察样品表面,样品表面可见断续分布的裂纹缺陷,与断口处裂纹纵向分布于同一轴线上(如图6所示),在该处截取横截面制成金相试样,经磨抛后借助ZEISS imager M2m金相显微镜下观察,裂纹深度为51.72μm,使用4%硝酸酒精腐蚀后可见裂纹两侧存在明显脱碳现象(如图7所示)。

图6 样品表面裂纹缺陷

图7 裂纹微观形貌(500×)

取台阶状样品纵截面制成金相试样,腐蚀后在ZEISS imager M2m金相显微镜下观察组织形貌,样品基体以索氏体为主,但心部区域内呈纤维状形貌,边部组织呈细密粒状分布,扭转形成的裂纹深度与边部细密粒状组织深度相对应(如图8-9所示);使用扫描电镜放大至1000倍对比观察边部和心部组织形貌,镀锌钢丝边部渗碳体已多成短棒和颗粒状(如图10所示),而心部仍保持原始片状形貌(如图11所示)。

图8 台阶断口处纵截面组织形貌(25×)

图9 台阶断口后3 cm处纵截面形貌(25×)

图10 边部短棒和颗粒状渗碳体形貌(1000×)

图11 心部片状渗碳体形貌(1000×)

2.5 盘条组织对比

截取合格与不合格样品对应批次的原始盘条横截面制成金相试样,使用4%硝酸酒精腐蚀后使用ZEISS Supra55扫描电镜观察基体组织形貌,对比分析发现,不合格批次索氏体片层相对较大,平均为0.14μm,而合格批次索氏体平均片层间距为0.11 μm,相关测量结果如表3所示,代表片层间距如图12和13所示。

表3 合格与不合格批次母材片层间距测量结果(每10个片层为1组数据)

图12 不合格批次索氏体片层间距(21000×)

图13 合格批次索氏体片层间距(21000×)

3 讨 论

3.1 表面缺陷的影响

使用盐酸将断口样品表面镀锌层去除后,可以观察到纵向分布的裂纹缺陷,经过金相分析,表面裂纹两侧可见脱碳现象,脱碳的实质是钢中的碳在高温下与氧与氢等发生作用,生产碳的氧化物或甲烷,逸出钢件表面,使钢件表面碳的质量分数降低[1],而镀锌的温度一般在450℃,时间为3 min,不具备高温脱碳的条件,故可以判断是盘条自带表面缺陷。盘条表面缺陷有裂纹、斑疤、折叠等不同类型,经过拉拔之后随着材料直径的减少,其危害程度显著提高,对扭转性能的影响是致命的[2],从扭转性能检验的结果也可知,该种形式的断裂往往扭转的圈数不超过5次。

3.2 边部渗碳体球化程度影响

截取拉拔后未镀锌的钢丝进行扭转试验,其断裂的圈数一般在30圈以上,经过镀锌后明显下降,这与热镀锌过程中钢丝组织转变有直接关系。通过对样品的组织分析,钢丝经过热镀锌处理后,边部的渗碳体发生球化,形成短棒状或颗粒状形貌。该种转变使钢丝基体组织形成了两种不均匀的渗碳体组织,降低了钢丝的抗拉强度,有研究表明纤维状的组织形态有利于钢丝扭转性能的提高[3];另从理论上分析,片状的渗碳体位错在铁素体中进行,短棒状或颗粒状渗碳体使得变形过程中的位错不能在铁素体中顺利进行,阻碍变形的发生,最终表现为韧性的下降。而渗碳体球化的程度与热镀锌的温度和时间的控制直接相关,热镀锌的温度越高,保温时间越长,渗碳体的球化率越高,而韧性下降得更为明显[4]。

3.3 盘条渗碳体片层间距的影响

通过对比合格与不合格批次母材的索氏体片层间距可知,不合格批次索氏体片层相对较大,平均为0.14μm,而合格批次索氏体平均片层间距为0.11 μm。索氏体或细片状珠光体的片层与材料塑性和韧性直接相关,索氏体片层间距越小,说明渗碳体在铁素体基体相分布的越分散,越能提高渗碳体和铁素体之间的相界面强化作用。渗碳体片越厚,越不容易变形,在变形过程中更易产生微观裂纹,容易脆裂,故索氏体片层间距对扭转性能有较大影响[5]。

4 应对措施

(1)通过优化保护渣性能、优化二冷强度、优化结晶器铜管镀层质量等提高钢坯表面质量;通过优化孔型设计,合理安装导卫,并加强设备的管理,及时调整各道次的料型,减少刮丝、黏钢的现象,防止轧制形成的表面缺陷。

(2)对热镀锌工艺进行适当调整,温度设定为450±5℃,时间由3 min缩短为2.5 min,降低镀锌后边部渗碳体的球化程度。

(3)对SWRH82B热轧盘条轧后斯太尔摩控冷线工艺进行优化,调整辊道速度和风机开启风量,加大轧后的冷却强度,提高珠光体转变的过冷度,细化索氏体片层间距。

5 结 论

使用SWRH82B生产钢丝经镀锌后边部渗碳体球化,热轧盘条自带的表面裂纹缺陷以及索氏体片层间距大小对钢丝扭转性能均有直接的影响。通过改善原始盘条表面质量及索氏体片层间距提高原始盘条的塑性和韧性;同时适当调整热镀锌的时间,有效提高镀锌钢绞线的扭转合格率。