膜式水冷壁单面堆焊热影响区组织研究

陈传宝,魏明震,周 健,薛 烽

(东南大学材料科学与工程学院,江苏 南京211189)

引 言

膜式水冷壁在实际生产中,主要是用作各种大型锅炉容器的内壁,起防护作用,其工作环境十分恶劣,会受到气流的腐蚀、火焰的加热以及其他一些载荷的作用[1]。截至目前,国内外工厂主要是采用埋弧焊和熔化极气体保护焊(GMAW)两种焊接方法进行膜式水冷壁的焊制[2-3]。工厂在生产制造时,一般通过在正反两面同时焊接的方法将20G的钢管和Q235的扁钢焊接成型,然后进行后续的加工处理,最终得到膜式水冷壁结构[4]。但在实际使用时,膜式水冷壁的内壁会受到火焰和高温气压等的共同作用,很容易发生物理化学腐蚀。针对这一问题,本实验采用在膜式水冷壁的单面堆焊316L不锈钢的方法[5],以达到耐高温腐蚀并延长其使用寿命的目的。单面堆焊316 L不锈钢涉及金属间的焊接问题,而焊接过程中的热循环直接决定了焊缝和热影响区的室温组织。随着计算机模拟技术的日渐成熟,可利用计算机仿真模拟各种焊接过程的瞬态温度场,解决实际焊接过程中遇到的复杂问题。因此,本文基于ANSYS软件[6-9]的仿真模拟计算及实验结果,研究不同热输入量对焊缝组织形貌影响。

1 实验材料与方法

1.1 实验材料

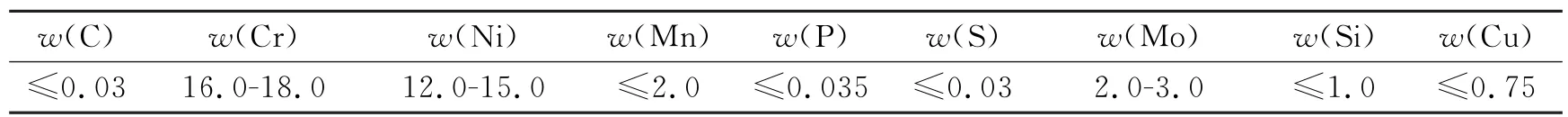

本文所要堆焊的膜式水冷壁由20G的钢管组成,其成分如表1所示。堆焊的焊丝选用的是直径为1.2 mm的316L不锈钢,其成分如表2所示。

表1 20G钢管的成分/%

表2 316L焊丝的成分/%

1.2 实验方法

1.2.1 单面堆焊实验

本实验主要是使用安川公司提供的DX200 MA1440焊接机器人进行膜式水冷壁的单面堆焊实验。分别采用了CMT熔接法、短路熔接法和脉冲熔接法三种方法进行焊接。这三种不同熔接法对应的焊接参数如表3所示。在实际的焊接过程中,需要调节焊枪姿态,使得在每道焊缝加热时,焊枪都垂直于钢管的焊缝表面。

表3 三种不同熔接法的焊接参数

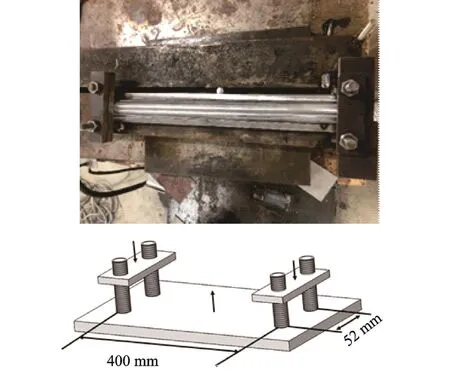

为了在膜式水冷壁堆焊前施加三点约束,设计了如图1所示的夹具,用于控制钢管在厚度方向的位移和变形。由于膜式水冷壁的主要变形是沿着厚度方向发生弯曲变形,因此,夹具的设计意图是在右图中的三个箭头位置给予膜式水冷壁施加与变形趋势相反的约束力。

图1 约束焊接的夹具实物图(上)和示意图(下)

1.2.2 金相观察实验

先用线切割机在膜式水冷壁单面堆焊的焊缝处切出一小块,在装有丙酮的烧杯中浸泡3 min,去除样品的油污。由于样品较大而且导电,所以不需要镶嵌,直接用砂纸进行打磨。当用1200#的砂纸打磨完成后,再用2.5μm的抛光剂进行表面抛光。当样品表面呈镜面且无划痕时,先用酒精清洗,然后吹干,再用4%的硝酸酒精溶液对样品进行腐蚀,腐蚀的时间约10 s即可,此时可以观察到样品的表面颜色开始发生变化,最后利用金相显微镜进行样品焊缝处的组织观察与记录。

1.2.3 体视显微镜观察实验

当样品观察过金相组织后,可以直接拿到体视显微镜下进行拍照。本实验采用0.8倍的镜头,拍下四种不同方法制得的样品的焊缝照片。可以用来对比不同焊接方法下,堆焊层的厚度差别,热影响区的大小差别。另外,体视照片还可以用于测量不同熔接法下焊缝的稀释率大小。

1.2.4 扫描电镜实验

光学金相显微镜观察后的样品,可以直接用作为扫面电镜的实验样品。本实验采用的是Sirion场发射扫描式电子显微镜。主要用来观察焊缝结合处是否有气孔和夹杂等缺陷,以及焊缝处的金相组织变化等。

2 电弧沉积过程温度场计算模拟

基于ANSYS软件进行仿真模拟,采用均匀体热源模型[10-12],对比了三种不同的热输入下,膜式水冷壁的瞬态温度场云图及结果曲线。实验所研究的膜式水冷壁管屏的截面的几何参数为:钢管外径为32 mm,壁厚为7.5 mm,扁钢宽为10 mm,厚度为5.5 mm。在不影响分析焊接温度场的基础上,为了缩短程序的运行时间,选择了单根管和两个扁钢作为一个单元,而且单元的长度为400 mm。

图2是利用Solid Works所画出的几何模型示意图和横截面图。图中A→E分别为五道焊缝的位置和焊接顺序。

图2 几何模型的示意图和横截面图

由于在实际焊接时,使用的是316L焊丝在20G钢管的表面进行堆焊,因此在选择熔接法时只有三种钢的熔接法可供选择,分别为对应的钢的CMT熔接法、短路熔接法和脉冲熔接法。当选定熔接法之后则需要根据实际的焊缝成型情况初步地选择焊接工艺参数,最后得到三组热输入依次增大的焊接方法,对应的线能量从小到大分别为:1750,2110和2580 J/cm。

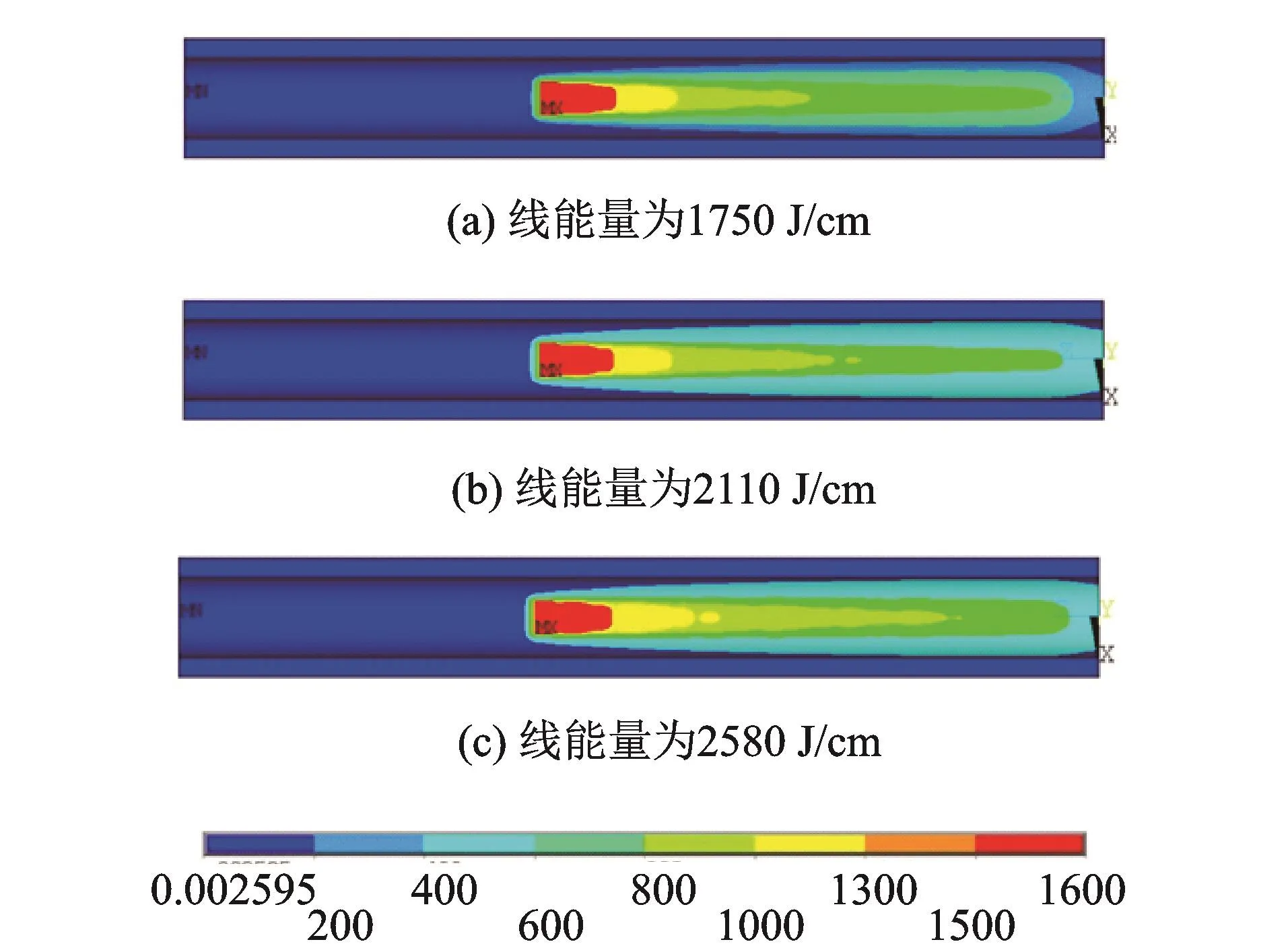

2.1 温度场结果云图

图3为加载三种不同线能量的热源在同一时刻(第五道焊缝开始加热第20 s时)膜式水冷壁的温度场分布云图。对比图3中的(a),(b)和(c)可以清楚地发现,温度场云图主要包括红色的液态熔池区域(1500℃以上)、亮黄色的固-液混合区以及暗黄色的热影响区等。由图3可知,加热过程中,热源所到达的位置迅速达到熔点,热源离开后,温度也迅速降低到600℃左右。随着线能量的增加,熔池后方的等温线逐渐变得稀疏即温度降低的速度变缓,说明线能量的增加会使得焊缝处的热量集中,膜式壁的冷却速度随之变慢,熔池拖尾的现象更加明显。

图3 三种不同线能量的热源在第五道焊缝加热20 s时的温度场云图

2.2 温度场结果曲线

选用了热源加载10,20和30 s三个时刻,分析第五道焊缝中心线上各点的温度分布曲线。图4为第五道焊缝中心线的路径示意图。图5分别是路径AB上的点在三种线能量作用下不同时刻的温度分布曲线。

图4 第五道焊缝中心线示意图

图5 三种不同线能量的热源在不同时刻第五道焊缝中心线上各点的温度分布曲线

对比图5(a)、(b)和(c)三幅图可以发现,随着热源线能量的增加,熔池中最高温度值也随之增大,分别为1600,1750和1850℃左右,说明热输入量的增大对熔池的最高温度有着很大的影响。对比图5三幅图中相同时刻对应的起点温度可以看出,当线能量越大时,起点的温度值相应地也越大,说明热输入的增加使得焊接熔池的热量集中,冷却速度也相对变慢,与实际情况相符合。

3 实验结果与分析

膜式水冷壁堆焊过后的组织由焊接过程的热循环决定,而热循环又由焊接时的热输入所决定。由Fe-C相图可知,含碳量为0.2%左右的20G钢,焊缝区域在焊接加热时,会转变为高温奥氏体,而焊缝区域的室温组织均是由这些高温状态的奥氏体组织冷却得到的。一般来说,奥氏体的冷却过程,都是先在晶界部位析出共析铁素体,然后在奥氏体的晶粒内部会有一些合金或微小颗粒,针状组织以这些颗粒作为核心逐渐形核并长大。由焊接冶金学的知识[13-14]可知,加载热源的热输入大小对焊缝室温组织的影响主要分为以下两个方面:

(1)当热源的线能量增大时,熔池的最高温度会增加,熔池中的液态金属在高温段停留的时间也会相应地变长,使得过冷度降低。而熔池中的液态金属在凝固的过程中,柱状晶向晶粒内部的生长需要一定的温度梯度和过冷度,因此热输入越大时,越不利于柱状晶的纵向生长,反而横向位置由于没有温度梯度,会容易形成粗大的柱状晶。此时,奥氏体冷却过后得到的室温组织中,柱状晶的数目会减少,而等轴晶的数目会增加。

(2)当热源的线能量变大时,熔池中金属的冷却速度会降低,使得奥氏体在较高的温度时发生分解,这有利于先共析铁素体的析出。另外,熔池的最高温度变大和冷却速度的降低都会造成奥氏体的晶粒长大,从而减小晶界总面积,依赖晶界位置形核长大的侧板条铁素体也就相应地减少。

在实际的焊接实验中除了对比三种不同的热输入外,还添加了三点约束的试验。为了清晰地观察每一种焊接方法得到的焊缝处的宏观形貌、熔池形状以及热影响区大小等,分别对比了各焊缝处的实体照片、体视照片和金相照片。

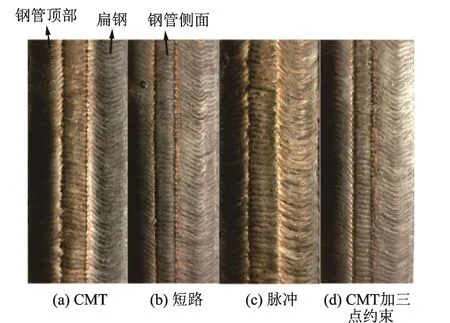

图6为四种焊接方法在膜式水冷壁表面电弧沉积得到的焊缝实物照片。拍摄时,只选取了样品中钢管顶部到扁钢的部分进行研究。由图6可以看出,随着热输入的增加,焊缝表面的飞溅逐渐增多,但四种焊缝均成型良好,没有明显的宏观缺陷。从扁钢处完整的焊缝可以看出,由于焊接过程施加了摆焊,焊缝的宽度均明显变宽。

图6 不同方法得到的膜式水冷壁的焊缝实物图

图7为膜式水冷壁顶部的四种焊缝截面的体视照片。由图7可知,所有的焊接接头均成型良好,没有发现气孔、夹杂和其他缺陷等。由图中可以清楚地看出焊缝、热影响区和熔合线的分布以及在每道焊缝的边缘均会出现红色框中的蚀坑。对比图7(a),(b)和(c)可以发现,由于热输入的增加,熔池中最大温度增大且冷却速度变慢,使得焊缝对母材的加热作用增加,熔化区域变宽,即图中的焊缝变宽,热影响区的范围也逐渐加大。对比图7中的(a)和(d)两幅图可以发现,焊缝的宽度,熔池的形状和热影响区的大小都几乎一样,这是因为两者的焊接方法相同,热输入相同。

图7 膜式水冷壁顶部的焊缝截面体视图

图8为膜式水冷壁顶部四种焊缝熔合线附近热影响区的金相组织照片。图中空白区域是耐腐蚀的焊缝区域,黑色区域为热影响区,图片底部的白色区域为近母材区。对比分析图7和图8可以发现,采用CMT熔接法得到的样品(a)和(d),由于热输入相对最低,冷却速度最快,因此热影响区的宽度最小。短路和脉冲两种熔接法得到的样品(b)和(c)中,图(b)的底部开始出现母材区,而图(c)中热影响区占据了整个图片的大小,说明其热影响区的宽度依次增加。由此可以得出,随着热输入的增加,焊缝对母材的加热作用更大,热影响区的宽度依次增加。

图8 膜式水冷壁顶部四种焊缝熔合线附近的金相组织(100×)

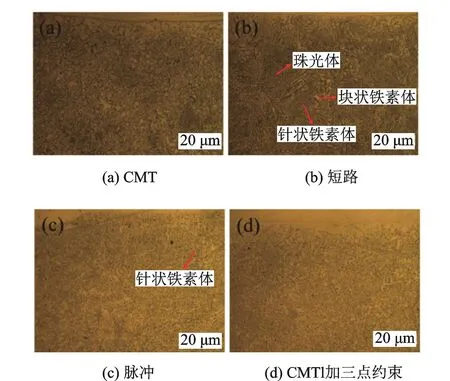

图9是四种样品的热影响区在放大500倍下的金相组织照片。图9(a)和(d)中白色为块状铁素体,灰色为珠光体,看不到明显的粗大晶粒。而图9(b)和(c)中可以观察到原奥氏体晶粒明显长大,块状的铁素体主要沿晶界分布,晶粒内为珠光体,并出现了互相平行的白色针状铁素体,即魏氏组织。这是因为热输入的增大使得焊缝中的过热度增加,奥氏体晶粒变得粗大,从而容易产生魏氏组织。由于热输入的增加,过热使得熔合线附近的碳含量降低,由“杠杆定律”可知,室温组织中铁素体含量会增加,而珠光体的含量会降低。由图9(a),(b)和(c)可以看出,热影响区的整体白色区域面积增大,即铁素体总含量增大,珠光体含量减少。

图9 四种焊缝熔合线附近的金相组织(500×)

图10是四种焊接方法得到的样品近母材区的金相组织照片,图中白色为等轴晶铁素体,灰色为珠光体。由图10也可以验证热输入的增加使得铁素体的含量增多,珠光体含量降低。此外,热输入增大时,熔池温度变高,热影响区范围变大,使得近母材区发生重结晶的过程,因而图9(b)和(c)中发生了明显的晶粒细化。

图10 四种样品近母材区的金相组织照片(500×)

图11是四种样品在熔合线附近热影响区的SEM图片,图中白色区域为珠光体,灰色区域为铁素体。由图11(a),(b)和(c)中可以看出,随着热输入的增大,白色区域即珠光体的含量明显减少,铁素体含量则相对增加,与前文得到的规律相一致。

图11 四种样品熔合线附近热影响区处SEM图片

4 结 论

本实验基于ANSYS软件的通用后处理模块,获得膜式水冷壁在不同时刻的温度场云图分布,及第五道焊缝中心线上各点的温度分布曲线。同时对比了不同热输入大小对膜式水冷壁单面堆焊过程中温度场分布规律的影响和对焊缝附近形貌和组织的影响。主要结论如下:

1.加热过程中,热源所到达的位置迅速达到熔点,热源离开后,温度也迅速降低到600℃左右。比较了不同线能量大小的热源对温度场云图的影响,发现随着线能量的增加,熔池所达到的最高温度也越大,差值达到了100℃以上。而且当热源的线能量越大时,冷却到同一温度所需的时间也就相对越长,冷却速度越慢。

2.对比三种热输入下的第五道焊缝中心线上各点的温度分布曲线可知,当热源加热到10 s之后,温度基本呈现准稳态,熔池后方的各点温度的冷却速度逐渐变缓。而热输入越大,熔池的最高温度也就越大,但是曲线的规律基本一致。

3.随着热源热输入量的增加,熔池的深度和热影响区的范围也会随之变大,组织中铁素体含量增多,珠光体含量降低,并出现魏氏组织。