纺丝熔融晶体制作及脱泡工艺

宋靖(福建申马新材料有限公司,福建 福州 350500)

0 引言

PPTA采用干-湿法纺丝的过程,需要将PPTA粉状树脂溶解在浓硫酸中,制成溶致性液晶浆料,熔融晶体浆料经纺丝计量泵送入喷丝组件,从喷丝板出来的细丝经凝固浴、酸洗、拉伸、干燥、上油、卷绕等过程,最终成为产品丝。

1 熔融晶体浆料的制备

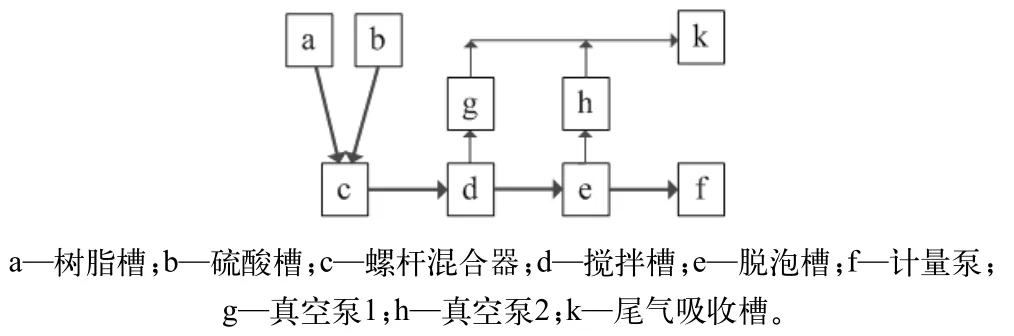

如图1所示,熔融晶体浆料的制作过程如下:

图1 熔融液晶浆料制备过程示意图

浅黄色灰分1 000 mg/L以下合格的粉状树脂,黏度6.5 Pa·s左右,经过旋风干燥器烘干后,水分控制在5%以下,用氮气输送至树脂槽a中备用。

将98%的硫酸与105%的发烟酸,调配成100.2%的浓硫酸,用泵送至硫酸槽b中备用。

树脂槽a中的粉状PPTA树脂,与硫酸槽b中的浓硫酸按一定比例,分别通过计量表后,再分别通过螺杆加料机加入螺杆混合器c。在螺杆混合器控制转速60 r/min,粉状树脂与硫酸经过挤压、掺混、溶解,逐步从松散的混合状变成粗糙的糊状。在螺杆混合器的前半段,温度因为物料挤压、摩擦而升高,可以通过螺杆外侧的盘管通热水的方式对温度进行调节,维持物料温度从前到后、从60~90 ℃逐步升高;螺杆的后半段用低压蒸汽进行加热至并维持在100 ℃,螺杆混合器内不断混合的糊状物料经过加热后,逐步变成熔融状态的较为均匀的粘稠晶体状,可以称为熔融晶体了。但此时的晶体浆料仍然是不均匀的,可以观察到浆料中还存在呈沙粒状的泛白的颗粒物,那是尚未溶解的树脂颗粒。

浆料从螺杆混合器挤出,水平进入搅拌槽d中。在搅拌槽d中,基本成为晶体状溶液的浆料进行充分搅拌、混合、溶解,消除颗粒状物料,并且通过真空系统除去逸出的大部分挥发组分,形成均一的、具有光泽的晶体。

搅拌槽d中的溶致性晶体浆料,经泵送入脱泡槽e中。在脱泡槽e中,溶致性晶体浆料自上而下,被拉成细条状,经过真空系统去除残余的挥发组分后,落入槽底,成为可用于下游纺丝的熔融晶体。这种晶体经纺丝计量泵f送入纺丝组件,进行纺丝。

考虑硫酸环境,或者硫酸析出三氧化硫,均对碳钢设备具有腐蚀性,要求螺杆腔体、轴、转子(啮合块)等使用不锈钢材质或者合金材料。搅拌槽、搅拌器、搅拌槽的真空泵、连接管线需要使用不锈钢材质或合金材料。脱泡槽、脱泡槽的真空泵、连接管线需要使用不锈钢材质或合金材料。尾气吸收槽需要使用不锈钢材质。

搅拌槽d的真空泵1抽出的挥发组分,与脱泡槽e的真空泵2抽出的挥发组分,分别经尾气吸收槽,除去酸性挥发物后,尾气直接排空。

晶体浆料脱泡的动力来自真空系统。所不同的是,在搅拌槽d中,浆料通过加热和抽真

空进行脱泡;在脱泡槽e中,浆料通过维持较高温度、拉成细线状和抽真空进行脱泡。

在浆料配制过程中,双螺杆混合器是核心设备,其功能是粉状树脂及酸液的进料、固液混合、固液分散均质、消泡、加压挤出,物料配比、螺杆系统调控决定着浆料的品质。这里需要注意以下4点:

(1)硫酸需要经过过滤。硫酸在运输、储存过程中会夹带一些杂质、铁锈、金属屑等,这些杂质不滤除,会夹带在浆料中,堵塞喷丝孔,造成丝束黏连、断丝、胀丝等,还会造成丝束局部色泽变暗,影响纺丝及成丝质量。

(2)进料树脂和硫酸的配比应当严格控制。酸液偏少,则熔融效果差,浆料夹杂未熔融的树脂颗粒,浆料溶致性状差,流动性差,严重的会堵塞喷丝孔,丝束黏连、断丝等。酸液偏多,会降低浆料的黏度,增加脱泡难度,降低可纺性,最终影响成丝的综合品质。

(3)螺杆混合器的转速应适当控制,转速过大,会过度剪切树脂颗粒,造成高剪切应力,而且会造成局部摩擦升温过快,破坏树脂的结构和取向,最终会影响浆料的可纺性和成丝的品质。转速过低,则树脂与硫酸混合不足,螺杆混合器流动性变差,甚至出现堵料现象,影响液晶浆料的形成。

(4)螺杆混合器的温度也要严格控制,温度过低,增加剪切应力,而且因为螺杆啮合块局部摩擦造成温差过大,直接破坏树脂的结构和取向,降低浆料品质;温度过高,则导致熔融过程加剧,降低浆料黏度,影响可纺性和成丝品质。

2 搅拌槽的脱泡

双螺杆混合器将粉状的树脂与硫酸混合,并不会破坏树脂的聚合度,但混合并不充分,不是均一状态。在螺杆混合器的后半程采用水浴加热,混合浆料受热后流动性增强,黏稠度、光泽度增加。不过,从螺杆混合器出来的浆料里裹杂着粉状树脂,直观上呈现沙粒状,并夹带少量气体。由于浓硫酸挥发出来的气体及饱和水分,还有粉状树脂夹带的氮气和水分,经加热后逐部释放。所以,从螺杆混合器进入搅拌槽肩部的浆料会有轻微的雾状现象。

搅拌槽呈圆柱状,侧进侧出,进出、料口分别位于径向两端。搅拌器安装在上部中心位置,转速80 r/min。搅拌槽外盘管采用蒸汽加热,维持在100 ℃,以保持稳定的黏度、大分子取向和流动性。一台液环真空泵,维持压力为60 kPa,从搅拌槽上部抽出挥发组分。搅拌槽操作120 ℃的温度、压强为60 kPa,保证浆料里裹杂的三氧化硫、酸雾、空气、水分等挥发组分充分释放,并被脱除。被真空泵抽出的挥发组分中的三氧化硫、酸雾等酸性物质,在尾气吸收槽中和吸收,空气、水分等尾气放空。

通过搅拌槽上部的观察孔可以看到,从螺杆混合器过来的浆料颜色较为灰暗,浆料中有沙粒状斑点;经过充分搅拌并脱除挥发组分的液晶浆料呈现出乳白色光泽,看不到沙粒状斑点,搅拌叶片挂起的浆料拉伸较长,呈现韧性。

3 脱泡槽的脱泡

浆料在搅拌槽内的挥发面积较小,较大体积、较低沸点挥发组分容易释放和脱除,较小体积、较高沸点的挥发组分不容易释放和脱除,所以,搅拌槽送往脱泡槽的液晶浆料,需要在脱泡槽内进一步脱泡。

脱泡槽上部为半圆形,下部为圆锥形,来自搅拌槽的晶体浆料从脱泡槽上部进入,自上而下呈细线状落入锥形槽底部。脱泡槽外盘管采用蒸汽加热,维持在100 ℃,以保持浆料的性状稳定。一台液环真空泵,维持压强为40 kPa,从脱泡槽上部抽出挥发组分。

与搅拌槽的操作温度和压力不同,脱泡槽的操作温度为110 ℃、压强为40 kPa,温度和真空度高于搅拌槽,有利于脱除在搅拌槽内难于释放、较高沸点的挥发组分,尤其是水分。

另外一个显著不同点在于,浆料从脱泡槽顶部自上而下,呈细线状落入锥形槽底,落差为6 m。这样就极大地增加了脱泡面积,同时大幅增加了脱泡时间,使裹杂在浆料制得挥发组分充分释放,并最大限度地被脱除。

脱泡槽维持110 ℃、40 kPa的操作条件,保证浆料里裹杂的较难挥发的组分充分释放,并被脱除。被真空泵抽出的挥发组分中的三氧化硫、酸雾等酸性物质,在尾气吸收槽中和吸收,氮气、水分等尾气放空。

4 真空泵与尾气吸收

搅拌槽的真空泵将搅拌槽里挥发出来的气相抽出,同时保持搅拌槽60 kPa的真空状态,易于搅拌槽内浆料挥发组分的释放。被抽出的挥发组分,主要是氮气、三氧化硫、酸雾、水分等,需要在尾气吸收槽内中和,去除三氧化硫及酸性物质,氮气等气相高出放空。

脱泡槽的真空泵将脱泡槽里挥发出来的气相抽出,同时保持脱泡槽40 kPa的真空状态,易于脱泡槽内浆料挥发组分的释放。被抽出的挥发组分,主要是三氧化硫和水分等,也需要在尾气吸收槽内中和,去除三氧化硫及酸性物质。搅拌槽的真空泵和脱泡槽的真空泵均要求316L不锈钢材质,避免因为酸雾或者三氧化硫溶解于水成酸后对设备造成腐蚀。

液环封液采用高纯水,虽然挥发组分三氧化硫会溶于水生成硫酸,且有部分酸雾也会溶于水中,但整体上液环封液的成酸浓度不会很高,因为液环泵叶轮工作过程中,与封液局部形成先升压携带气体、后减压释放气体的过程,三氧化硫在封液中也存在溶解再释放的过程。液环封液可以定期置换,用碱性溶液中和处理。

尾气吸收槽采用316L不锈钢或者玻璃钢材质。从真空泵过来的气相管,与尾气吸收槽内的分布器连接。分布器侵没在和液中,有利于吸收中和。中和液可以用稀的氢氧化钠、氢氧化钾、氢氧化钙等碱液,也可以使用碳酸氢钠溶液。可以通过pH值判断吸收液的碱性物质消耗情况,连续控制吸收液的pH值在6~8之间,进行碱性吸收液的补加,以及中和液的排放。排除的中和液,可以根据废水处理方案选择直接排放或者进一步处理。