PX装置改造中的降本增效措施

杜娟,胡畔,温必稳(四川石化有限责任公司,四川 彭州 611930)

1 概述

降本增效措施是企业在生产过程中,通过生产技术的改进和应用、设备设施的更新和改造等,实现生产成本的降低和生产效率的提升。随着社会经济的飞速发展,新形势下炼化企业提升持续进步和发展的动力,需要在降低成本、增加效益等方面增加更多的研究和投入。因此,降本增效措施的研究和应用,对炼化企业有着非常重要的意义。

正常生产时,炼化企业只能通过调整操作参数、优化设备运行、改善管理模式等方式开展降本增效,手段和效果有限。且随着降本增效措施的不断实施和运用,可再被挖掘的降本增效空间越来越小。而当装置改造时,炼化企业能够优化生产工艺、更新或改造生产设备,扩宽降本增效措施的实施空间,也让新的降本增效措施的提出和应用具备了可能性。因此,有必要研究可在炼化企业装置改造中实施的降本增效措施,借助装置改造提高生产效率、降低生产成本。

本文以中国石油四川石化有限责任公司(以下称“四川石化”)PX装置为例,分享几种可在PX装置改造中实施的降本增效措施。

2 四川石化PX装置改造简述

四川石化PX装置于2014年2月开工投产,于2018年实施装置改造,通过新建配套的汽提塔和苯分离塔、改造吸附分离单元的精馏部分、将异构化催化剂由I-400乙苯转化型催化剂更换为I-500脱乙基型催化剂、将歧化单元TA-20HP型催化剂更换为HAT-099P型甲苯歧化与烷基转移催化剂等措施,将原65万吨/年产能提升至75万吨/年,使PX装置的产能得到提升、生产工艺得到大幅优化,装置在大型炼化一体化企业中的适应性和协调性进一步增强。

改造过程中,由于PX装置采用了更先进的生产工艺和设备,PX装置的产能得到提升、工艺条件得到了优化,且因装置改造而拥有了停工窗口期,以下几种降本增效措施被提出和运用,并取得了很好的效果。

3 具体措施

3.1 通过提升产能实现降本增效

2018年,四川石化PX装置借助停工大检修窗口期,在工艺技术、流程、设备不作大幅改动的前提下,通过适应性改造将产能由65万吨/年扩升至75万吨/年,实现了最大化增加PX产品的目的。同时降低了装置综合能耗,起到了显著的降本增效作用。

3.1.1 加工外购C8芳烃原料增产PX

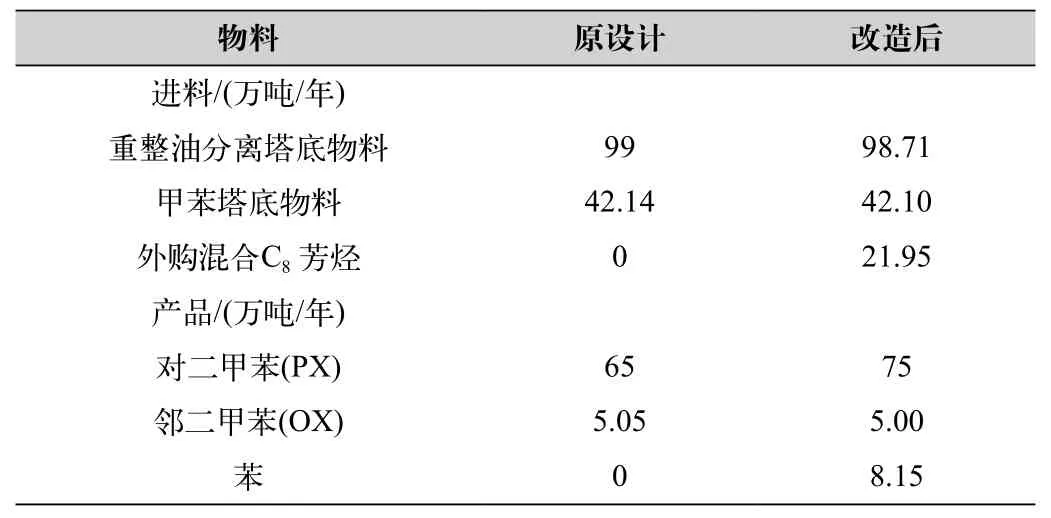

PX装置产能扩升后,在保持原有重整、歧化装置提供的混合二甲苯原料组成及数量维持不变的情况下,额外加工由云南石化提供的混合二甲苯原料,实现增产PX的目的。原料和产品的变化情况如表1所示。

表1 改造前/后原料和产品变化情况

从表1可以看出,改造后PX产量明显提升,还增产了苯,实现了增加产能的目的,起到了显著的降本增效作用。

3.1.2 提高歧化装置负荷增产PX和苯

PX装置歧化单元原料为C7芳烃和C9+芳烃,产物为苯和C8芳烃。其中苯由苯甲苯分馏单元分离出;C8芳烃吸附分离单元,最终得到PX产品。歧化单元催化剂更换为HAT-099P后,根据近来年市场行情变化,汽油价格持续走低。因此,可通过尽可能提高歧化装置负荷运行,减少作为汽油调和组分的C7芳烃和C9芳烃的产出,大幅增加PX和苯产品的产量,对PX装置的降本增效产生重大意义。

据测算,在对工艺路线和设备不作改造的前提下,通过优化操作条件、加强工艺技术管理,将歧化装置的负荷上限由110%逐步提至120%。可为四川石化减少汽油产量95 046 t/a;按照反应产物苯按照10%、C8芳烃33%计算,可实现增效9 236 万元/年。

3.2 通过改变工艺条件实现降本增效

四川石化PX装置在扩能改造后,由于更换了异构化催化剂、歧化催化剂,部分工艺参数较原设计发生了比较明显的变化。同时可以借助工艺条件的变化,实施一些有效的降本增效措施。

3.2.1 停运异构化产物分离罐底泵

PX装置将异构化催化剂由I-400乙苯转化型催化剂更换为I-500脱乙基型催化剂,同时反应压力由0.65 MPa提高至1.00 MPa,故可停运异构化产物分离罐底泵,通过自压方式将异构化产物分罐底物料输送至下游脱庚烷塔。此举既节约了电费,又减少了设备维护修理费,从而达到降本增效的目的。

据计算,该措施每年可节约电费47万元/年;节约设备维护修理费10万元/年,合计产生57.4万元/年的经济效益。

3.2.2 调节苯和对二甲苯的选择性

歧化单元催化剂更换为HAT-099P后,可通过调整歧化单元进料中C7芳烃和C9+芳烃的比例来改变产品中苯和C8芳烃的组成[1]。按满负荷计算,可得到不同比例的进料下,苯和C8芳烃的理论产量,数据如表2所示。

表2 歧化单元产品理论年产量

从表2可以看出,可以根据市场行情增产优势产品,提升PX装置的效益。

3.3 借助停工窗口期实现降本增效

由于炼化装置改造工作一般在装置停工检修的过程中进行,因此可以借助停工窗口期,实施可产生降本增效效果的技术改造或设备更新。

3.3.1 精馏塔塔盘改造

四川石化PX装置2014年原始开工后,吸附分离单元抽余液塔存在分离精度低的问题。其设计侧线解吸剂含量为<50 mg/L,但实际侧线解吸剂含量在吸附分离单元80%负荷、90%负荷和99%负荷下,分别为60~120 mg/L、180~380 mg/L和>500 mg/L。侧线解吸剂含量超高,会造成解吸剂的损失,也会造成下游异构化单元催化剂积碳速率增高、活性下降增快,进一步造成经济损失。组织UOP、SEI、塔板专利商、制造商和施工方等专业人员,从塔板水力学数据、工艺操作条件、化验分析数据、塔板设计文件、塔板制造图纸以及塔板施工等多方面入手,分析出抽余液塔分离精度低的原因主要有两个方面:一是降液管左右两侧液流相互冲击;二是塔中段塔板开孔率过大。

根据原因分析,制定改造方案如下:

(1)在所有塔板降液管中间上方增加防跳挡板,以降低中间降液管左右两侧液流相互冲击对塔板分离效果造成的影响。

(2)对抽余液塔部分塔板液层最薄的降液管两侧浮阀全部堵孔,降低该区域气相上升速率,提高塔板气液相传质传热效果。

抽余液塔增加防跳挡板改造现场如图1所示。

图1 抽余液塔增加防跳挡板改造现场图

借助2018年装置大检修停工窗口期,通过创新性地降低部分塔板开孔率、降液管上方增设防跳挡板等措施,实施了抽余液塔塔板改造和操作优化,使抽余液塔分离效果得到明显改善,解吸剂损耗大幅降低,达到设计分离精度。每年可减少解吸剂损耗748 t,创造经济效益近两千万。同时,有效保护下游异构化单元催化剂活性,延长催化剂使用寿命,为PX装置平稳、高效、长周期运行提供了有力保障。

3.3.2 增设精馏塔塔顶气/低温热水换热器

抽余液塔是PX装置主要的精馏塔设备之一,塔顶气含有大量的低温余热。故抽余液塔的设计一般设置塔顶气/低温热水换热器,通过生产低温热水回收热能[2]。

四川石化PX装置抽余液塔原设计设置1组塔顶气/低温热水换热器E-6012A/B,另有1组16台空冷器与其串联。E-6012A/B生产的低温热水送往四川石化其他装置。

借助2018年装置大检修停工窗口期,在抽余液塔顶新增设1组塔顶气/低温热水换热器E-6015A/B,布置在E-6012A/B之后,与空冷器并联布置,在增产低温热水的同时,实现对抽余液塔顶余热的深度利用[3]。

改造后,抽余液塔塔顶热的深度利用产生经济效益如下:(1)四川石化MTBE装置2台精馏塔塔底热源由蒸汽改为低温热水,节约费用2 604万元/年;(2)四川石化乙二醇装置1组蒸汽换热器改为低温热水换热器,节约费用1 956万元/年;(3)抽余液塔空冷器停运10台,每年可节约电费187万元/年。实现综合经济效益总计4 747万元/年。

4 结语

PX装置可以在改造过程中,通过提升产能、改变工艺条件、借助停工窗口期等方式,实现多种难以在正常生产时实施的降本增效措施,大幅提高装置生产效率、降低生产成本,实现装置降本增效的目的。