大倾角综采工作面过断层支架失稳机理及控制技术

刘 啸

(1.安徽理工大学 能源与安全学院,安徽 淮南 232001;2.中煤科工集团沈阳研究院有限公司,辽宁 抚顺 113000;3.煤矿安全技术国家重点实验室,辽宁 抚顺 113000)

0 引 言

大倾角煤层是指埋藏倾角为35°~55°的煤层,是国内外公认的难采煤层[1]。在大倾角煤层开采过程中,支架倾倒、下滑现象时有发生,影响着工作面安全回采。随着采高的增大,大倾角厚煤层工作面围岩运移空间增大,支架受力特征与围岩相互作用关系较一般煤层复杂,支护系统的稳定性控制难度显著加大[2]。近年来,许多学者通过理论分析、数值计算、物理模拟试验和现场监测等方法对大倾角厚煤层开采的支架受力特征、支架-围岩系统作用机理与失稳机制方面开展了大量研究与探索,给出了保持支架稳定的工作阻力计算式,提出了支架防倒防滑措施,推动了大倾角煤层支架稳定性控制理论与技术的发展[3-4]。王国法等[5]提出超大采高一次采全厚开采方法,分析支架与围岩的“三耦合”作用机制及控制方法。章之燕等[6]建立支架力学模型,分析了影响支架稳定性的主要因素,并有针对性地提出了防止支架倾倒的技术措施。伍永平等[7]建立支架力学模型,对其临界倾倒状态进行分析,并结合现场监测对大倾角松软煤层综放面支架倾倒特征与影响因素进行重点阐述。工程实践中,工作面顶板在重力和上覆载荷作用下发生破断、回转、下沉运动,支架与顶板间的作用处于动态变化中,即支架随着顶板的运动而运动。断层构造影响顶板岩层的完整性,致使支架与围岩相互作用更加复杂多变,易发生挤架、咬架现象,诱发支架失稳。目前对于大倾角厚煤层多断层综采工作面支架失稳的研究相对较少。

鉴于此,针对潘四东煤矿11513工作面回采阶段支架失稳现象,采用理论分析的方法,建立支架力学模型,系统分析大倾角厚煤层过断层综采工作面回采过程中支架受载特征,并探讨煤层、倾角设备参数等因素对支架稳定性的影响,根据现场实际,提出了注浆加固破碎顶板,铺设双层金属网、加快推进速度、安装防倒防滑装置的技术措施,保障了工作面的安全高效回采。

1 工作面概况

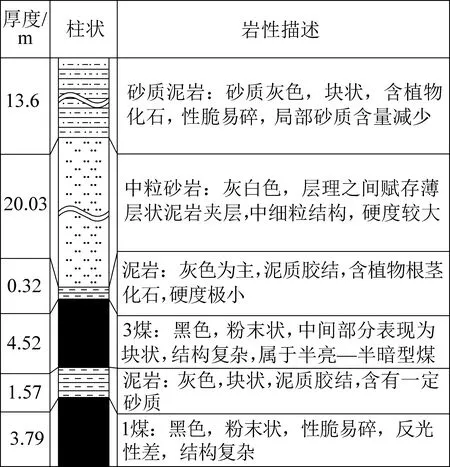

淮南矿业集团潘四东矿11513工作面主要回采3煤,3煤层平均普氏系数f=1.2,厚度为0~8.02 m,平均4.52 m,煤层倾角32°~40°,平均36°,属于大倾角厚软煤层开采。主采煤层下伏厚3.79 m的1煤,煤层间距约1.57 m,属于近距离煤层群下行开采。回采区域内断层较多,其中6条断层落差大于2 m,工作面基本顶为厚20.03 m的中细砂岩,中细粒结构,硬度较大,局部层理发育,层理之间赋存薄层状泥岩夹层,伪顶是厚约0.32 m的泥岩,泥质胶结,硬度较小,直接底为厚1.57 m的泥岩,工作面综合柱状如图1所示。

图1 工作面柱状Fig.1 Working face histogram

工作面回采初期,在回风巷(机尾)推进8.9 m,运输巷(机头)推进15.7 m过程中,工作面出现局部片帮、冒顶现象,回采条件急剧恶化。现场12—56号支架片帮深度1.6 m,12—61号支架顶板破碎,局部大面积冒顶后出现空顶,40—54号支架向下偏斜,偏斜角度均大于5°,最大偏斜角为13°,52—63号支架向后仰斜,仰斜角大于7°,最大仰斜角为11°,部分支架发生逆向侧翻型失稳,导致工作面停产6个月,严重影响了矿井采掘接续生产。现场支架失稳,如图2所示。

图2 现场支架失稳示意Fig.2 Schematic of support instability on site

2 支架力学模型

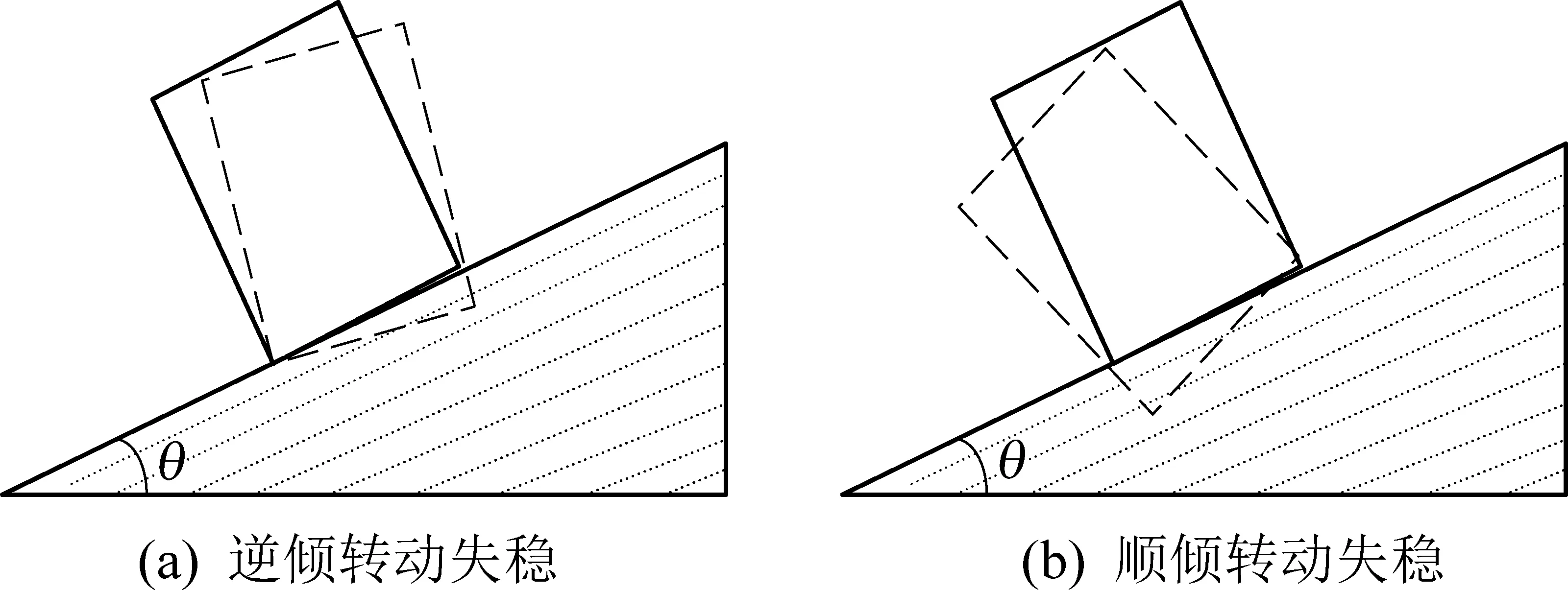

2.1 支架防倒防滑力学模型

支架的稳定性控制是大倾角厚煤层安全回采的关键,文献[8-9]建立了大倾角煤层支架倒滑静力学模型。分析了支架在上覆岩层载荷作用下的支架非对称受力特征。基于上述研究成果,同时为便于分析,将单个支架从支护系统中隔离出来,受力状态如图3所示,其中,h、b分别为支架高度和宽度,θ为煤层倾角。支架初撑时主要作用力有:顶板对支架的载荷r,底板对支架的支撑力P,顶、底板对支架的摩擦力f1、f2,支架自身重力G。

图3 支架受力模型Fig.3 Support stress model

2.2 支架抗倒稳定性分析

假设支架不发生下滑,处于初撑状态时,以支架为研究对象,运用临界状态分析法。工作面倾斜方向合力为0,支架所受抗倾倒力矩等于倾倒力矩,即满足:

f1+f2=Gsinθ

(1)

Gcosθ+rb=Pb

(2)

(3)

式中:f1=μ1rb;f2=μ2Pb;μ1、μ2分别为顶板、底板与支架间的摩擦因数;x为支架顶梁沿宽度坐标,m。

令支架的抗倾倒力矩M0与倾倒力矩M之比表示支架抗倒稳定性系数,用λ表示:

(4)

令λ=1可得:

(5)

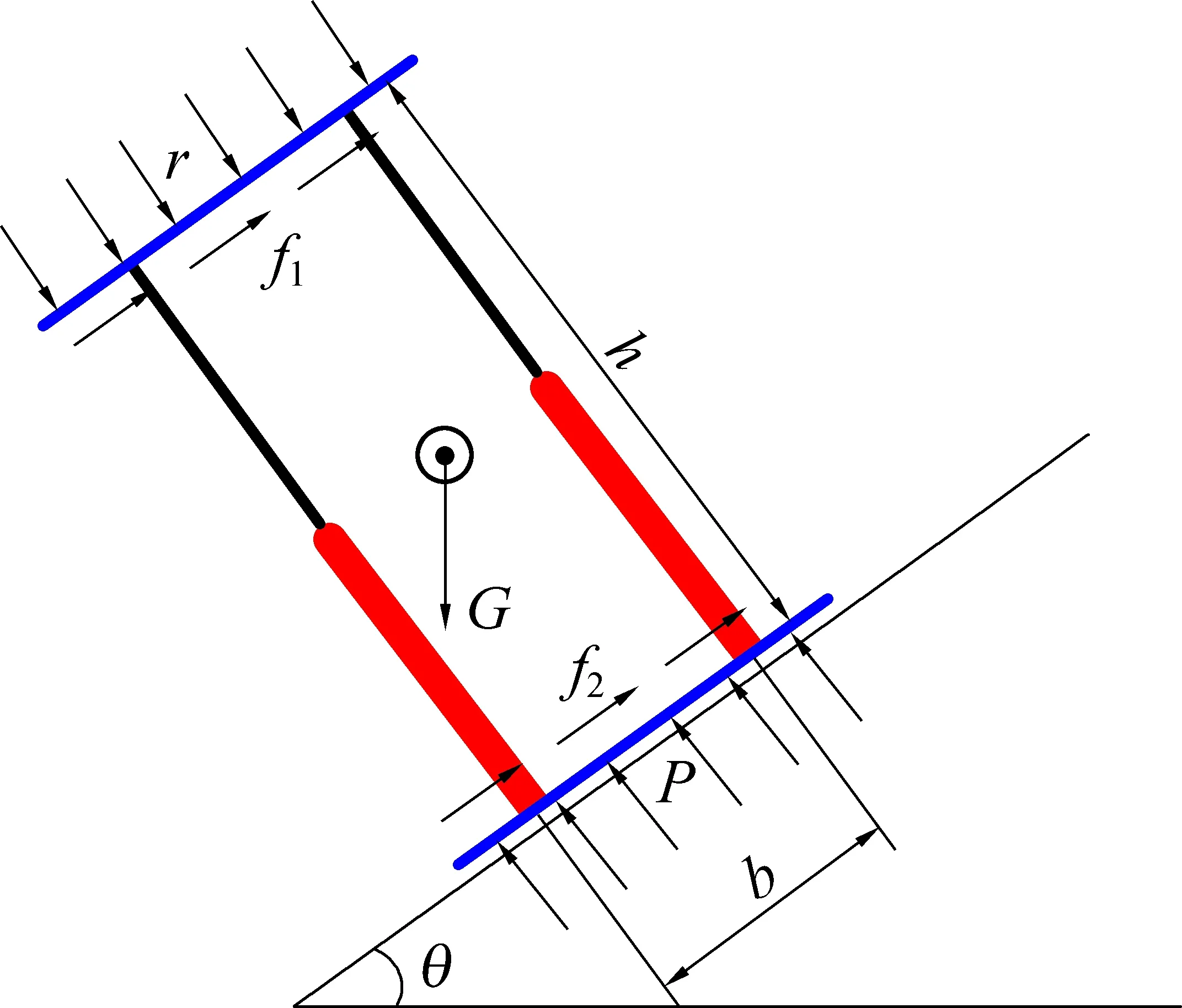

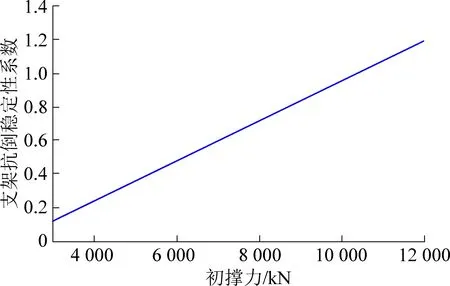

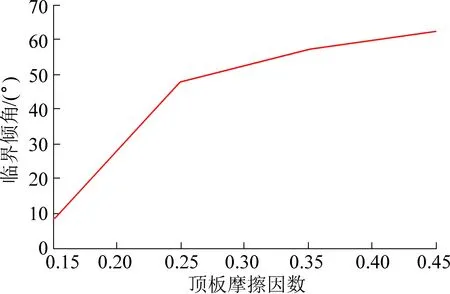

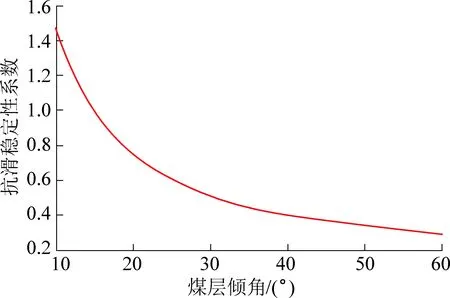

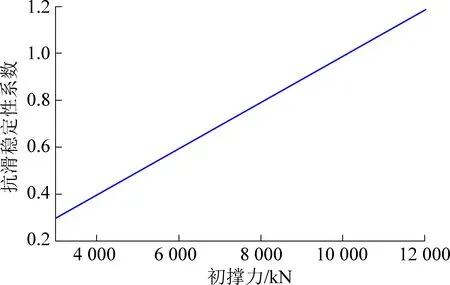

其中:θ′为支架发生倾倒失稳的临界倾角。初撑力与抗倒稳定性系数关系如图4所示,在煤层倾角一定的情况下,支架抗倒稳定性系数与初撑力(支架在泵站工作压力作用下对顶板的支撑力)呈线性正相关,即支架抗倒稳定性系数随初撑力的增大而增大。煤层倾角与抗倒稳定性系数关系如图5所示,当支架架型一定时,支架抗倒稳定性系数与煤层倾角呈非线性关系,支架抗倒稳定性系数随煤层倾角的增大减小。临界倾角与顶板摩擦因数关系如图6所示,假设支架与工作面顶底板的摩擦因素相同,支架稳定临界倾角与顶板摩擦因数μ1呈非线性关系,支架临界倾角随摩擦因数的增大而增大。

图4 初撑力与抗倒稳定性系数关系Fig.4 Initial support force and dumping stability coefficient

图5 煤层倾角与抗倒稳定性系数关系Fig.5 Coal seam dip angle and dumping stability coefficient

图6 临界倾角与顶板摩擦因数关系Fig.6 Critical inclination and friction coefficient

大倾角煤层地质赋存条件复杂,工作面支护系统处于复杂的应力与地质环境[10]。通过构建支架力学模型,对支架抗倒稳定性进行单因素分析,如图4、图5所示。支架受多重因素耦合影响,初撑状态下,抗倒稳定性系数随底座宽度的增大而增大,随支架重心高度、支架质量的增大而减小。由支架稳定性影响因素分析可知,回采期间增大工作面支架初撑力;提高顶底板间摩擦因数,其抗倒稳定性系数将随之增大,进而有效防止支架发生倾倒失稳[11]。

2.3 支架抗滑稳定性分析

通常支架的临界倾角大于临界下滑角,假设大倾角工作面支架在重力和顶板压力作用下,沿底板具有下滑趋势[12]。定义支架的抗下滑力F0与下滑力F之比为支架抗滑稳定性系数,用η表示则有:

η=F0/F

(6)

结合式(1)—式(3)得:

(7)

由(7)式可知:大倾角煤层支架下滑与支架重力、煤层倾角(图7)、初撑力(图8)、支架与顶底板间的摩擦力等因素相关。当支架选型相同的情况下,支架抗滑稳定系数随着初撑力、煤层倾角的增大而减小;当支架处于正常工作状态,提高支架初撑力、增大支架与顶底板间的摩擦因数可有效控制支架下滑。

图7 煤层倾角与抗滑稳定性系数关系Fig.7 Coal seam dip angle and sliding stability coefficient

图8 初撑力与抗滑稳定性系数关系Fig.8 Initial support force and slip stability coefficient

大倾角厚煤层开采时,工作面支架出现空顶,致使现场回采时支架与顶板接触不实,此时支架对顶板初撑力为0[13],即支架下滑的临界条件满足下列方程:

G(μ2cosθ-sinθ)=0

(8)

计算可得:支架下滑临界角θ=arctanμ2,临界角大小取决于支架底座与底板间的摩擦因数。现场工程实践中,支架与底板间的摩擦力受多因素耦合影响:支架重力、支架材料属性、底板岩层特征、工作面环境等[14-15]。通常情况下摩擦因数μ2取[0.15,0.40],代入式(8)可得支架临界下滑角为9°~21°。

3 现场案例

液压支架作为工作面支护系统的主要组成部分,提高支架稳定性是控制支护系统整体稳定的关键,是保障煤层安全回采的基础。针对潘四东煤矿11513工作面在回采初期出现的倒架、咬架现象,分别从煤层倾角、地质构造、设备选型、防倒防滑安全措施等方面进行综合分析。

3.1 煤层倾角

11513工作面煤层平均倾角36°,局部倾角可达40°。由图5和图8可知,在局部煤层倾角40°时,支架的抗倒稳定性系数为0.7,抗滑稳定性系数为0.4,由抗倒稳定性系数和抗滑稳定性系数定义可知,支架在局部煤层40°倾角时的抗倾倒能力和抗下滑能力较弱,支架发生失稳的概率增大。

3.2 地质构造

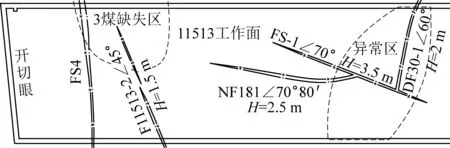

11513工作面开切眼布置在断层DF13(∠50°~75°,落差为20~24.5 m)和FS-4(∠35~82°,落差为2.5~9.0 m)之间,且回采期间工作面中、上部区域需穿过3煤缺失带,进入全岩段,3煤缺失范围较大(走向127 m,倾向58.7 m),如图9所示。

图9 工作面地质特征Fig.9 Geological features of the working face

受断层和3煤缺失影响,工作面顶板完整性改变,支架顶梁与工作面顶板间的摩擦因数随之改变。根据图6可知,随着工作面顶板破碎程度增加,支架顶梁与顶板间的摩擦因数变小,支架保持稳定对应的临界倾角减小。在煤层平均倾角36°条件下,破碎顶板易沿工作面倾向滑移,进而引起支架空载,根据式(8)可知,在空载状态下,支架保持稳定的临界倾角为9°~21°。因而,当煤层倾角大于此范围时,支架发生失稳的概率增加。

3.3 支架选型

11513工作面安装有ZZ9200/24/50支撑掩护式液压支架,该型号支架初撑力为7 758 kN,由图4和图7可知,在此初撑力条件下,支架抗倒和抗滑稳定性系数约为0.68,由抗倒稳定性系数和抗滑稳定性系数定义可知,支架在初撑力7 758 kN时的抗倾倒能力和抗下滑能力较弱,支架发生失稳的概率增加。工作面回采期间采用坡度仪对支架偏斜角、仰俯角进行测量,测量期间支架偏斜角最大为9°,大于5°的占31%,支架仰俯角最大为11°,大于7°的占23%,表明支架处于偏斜状态,发生挤架、咬架现象,影响工作面正常回采。

4 安全回采措施与效益

由上述分析可以看出,大倾角工作面支架处于多因素耦合的力学环境。针对11513工作面现场支架偏斜的问题,系统分析了工作面支架失稳因素。工作面煤层倾角大、断层构造复杂,导致顶板破碎出现空顶现象;现场设备严重的漏液致使支架初撑力低、无法带压移架;局部支架失稳诱发相邻支架发生恶性“多米诺效应”[16-18]。多重因素耦合影响下工作面支架发生偏斜挤咬。开采工艺和防倒防滑措施是大倾角煤层安全高效开采的关键。合理的开采工艺和有效的防倒防滑措施,有利于支架和工作面设备稳定,有利于提高工作面生产效率[19]。

4.1 开采工艺措施

为保障11513工作面安全回采,针对工作面特殊地质条件,制定开采工艺如下:①开采初期顶板较破碎,向破碎顶板注入化学浆,胶结前方破碎顶板。②在顶板破碎易漏区域,进行木料充填维护顶板;加快推进速度,减少超前压力对上覆岩层的作用。③工作面移架、推移刮板输送机时自下而上,做到支架少降快拉,及时支护顶板。④回采期间严格控制采高,当遇到复杂地质构造带,提前降低采高,提高支架稳定性。⑤回采时工作面铺设双层金属网加强支护顶板。

4.2 防倒防滑措施

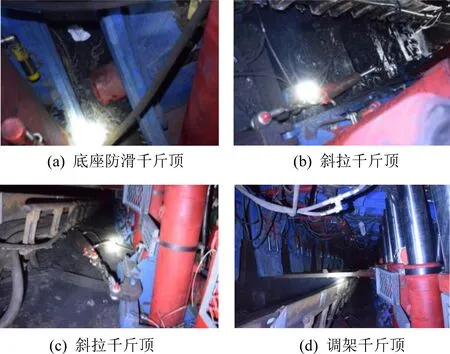

大倾角工作面当煤层倾角大于支架极限倾倒角时,将发生偏斜倒架,需及时借助支架防倒防滑装置进行调架[20]。针对11513工作面特殊的地质条件及支架结构特征,制定防倒防滑措施如下:①支架顶梁每3架为1组,安装防倒千斤顶组成整体结构,提高支架稳定性。②利用支架侧推弹簧使相邻支架顶梁紧靠,减少顶梁间隙。③在相邻支架底座安装防滑千斤顶。④支架底座设置调架千斤顶,及时调正偏斜支架,防止恶性“多米诺效应”事件发生。⑤刮板输送机与支架间安装防滑装置,移架、推移刮板输送机时控制千斤顶,带动输送机上移。图10为实施防倒防滑措施后现场支架效果,在斜拉千斤顶、底座防滑千斤顶、调架千斤顶等协同作用下,支架姿态正常、支架对顶板支撑有力,整体呈直线排列于工作面,保证了工作面安全回采。

图10 现场防倒防滑措施Fig.10 Anti slip measures on site

4.3 技术效果

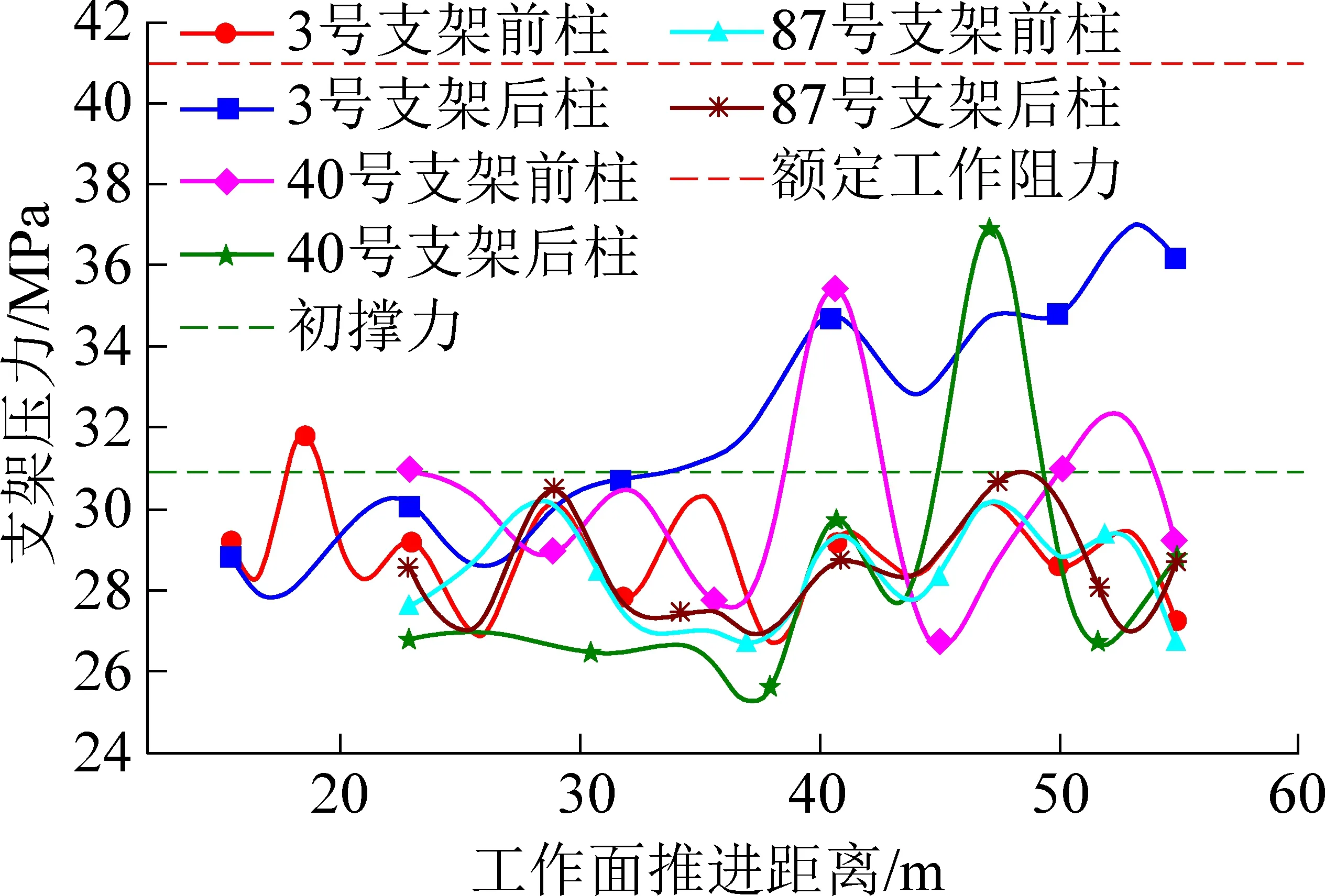

工作面回采期间安装10部YHY60型矿用电子压力计实时监测支架压力,采用手持式采集仪进行数据采集。选取3号、40号、87号支架分别代表工作面下、中、上部区域支架受载特征,如图11所示。

图11 工作面支架压力Fig.11 Working face bracket pressure

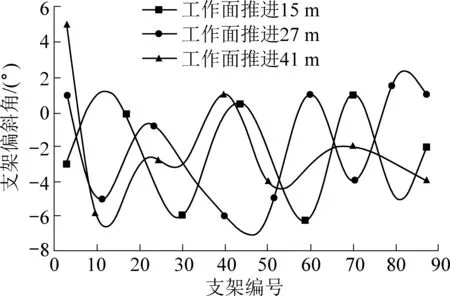

采取安全回采措施后,支架压力平稳,分析其运行状态良好。支架横向偏斜角是指顶梁与顶板之间横向的夹角,是衡量支架运行状态的重要指标。约定顶梁向上口偏斜时夹角为负值,向下口偏斜时夹角为正值。回采期间专职技术人员采用坡度仪量测支架横向偏斜角。如图12所示,工作面回采期间,支架横向偏斜角在规定范围内,有效控制支架空顶、窜矸、咬架等现象发生。

图12 支架偏斜角Fig.12 Skew angle of the bracket

5 结 论

1)建立大倾角煤层支架力学模型,推导了支架倾倒失稳临界倾角计算式,定义支架抗倒稳定性系数和抗滑稳定性系数,得到支架的抗倒稳定性系数随底座宽度的增大而增大,随支架重心高度、支架重力的增大而减小。

2)针对潘四东矿11513工作面现场支架失稳问题,系统分析了支架偏斜原因,得到煤层倾角大、断层构造复杂、支架设备老旧、防倒防滑措施不齐全是支架失稳的主要因素。

3)基于理论分析与现场观测,针对性地提出了注浆加固破碎顶板,铺设双层金属网、严格控制采高、加快推进速度技术措施,并做好现场支架位态观测,及时借助防倒防滑装置进行稳架,提高支护系统的整体稳定性,保障工作面安全回采。