35万t FPSO模块建造关键技术

王 阔

(海洋石油工程(青岛)有限公司, 山东 青岛 266520)

0 引 言

浮式生产储卸油装置(Floating Production Storage and Offloading,FPSO)是很受欢迎的浮式生产系统,是深海油气开发的重要方式之一,在过去10 a中,现役或可供部署的FPSO数量正在持续加速增长[1]。 FPSO能够对海上原油天然气进行初步加工、存储和外输,是高附加值的深海大型浮式油气生产基地[2]。

35万t FPSO是目前世界上工艺要求较高的FPSO之一,其上部模块工程量大、系统复杂,我国目前仅有几家海洋工程公司掌握FPSO模块建造和集成技术,超大型FPSO模块的建造和集成能力与国外先进水平相比仍有差距。

以某35万t FPSO(见图1)模块建造为例,对超大型FPSO模块建造的关键技术进行详细介绍。

图1 35万t FPSO示例

1 35万t FPSO与15万t FPSO主要差异

国内运营的FPSO主要以15万t为主,在船体尺寸、模块重量、管廊模块形式、船体与模块连接方式等各方面与35万t FPSO存在明显差异。35万t FPSO与15万t FPSO主要信息对比如表1所示。

表1 35万t FPSO与15万t FPSO对比

2 模块建造技术的关键点及难点

2.1 超长超窄超高管廊模块建造

主管廊模块为工艺管线模块(见图2),总长为239.0 m,分为8个单独建造模块,每段长为30.0 m、宽为5.4 m、高为10.6 m,分为7层甲板。按照传统做法需按层预制,由于管廊模块较细长、整体结构强度弱,为保证运输和吊装强度,需要将每层水平片分为2个单片,若按此方法建造,主管廊模块需要拆分成110个水平单片,每个单片重约25 t,需要占用大量的预制、运输、吊装和喷涂资源,效率低下。

图2 主管廊模块

2.2 电气模块技术要求高、涉及专业多、建造难度大

电气模块是整个FPSO海上运转的枢纽,其功能与常规平台的中控室、变压器间、开关间、电仪间、消防间类似,但在设计上有诸多不同。电气模块特点如下:(1) 结构强度弱,总体重量大,电气模块在整个FPSO模块中最重;(2) 涉及专业多,各专业设计复杂;(3) 墙皮数量多,采用普通甲板片与T型梁的设计组合;(4) 盘柜房间采用升高地板设计,电缆走地板下方与盘柜连接。

2.3 船体与模块连接节点施工工艺复杂、技术要求高

对于海况较好的区域,大部分FPSO采用刚性连接形式连接模块与船体,通过加强连接节点结构强度的形式承担模块的弯矩及剪力等,该设计不适合复杂海况下的FPSO,应力释放效果差[3]。35万t FPSO采用球形基座(见图3)和弹性基座设计,该设计能有效释放应力,优化节点结构形式,减少船体变形的影响。

图3 球形基座示例

球形基座和弹性基座形式安装精度要求高,要求接触面平整度误差不超过0.2 mm;该FPSO模块尺寸大,导致船体支撑及各立柱之间的跨度和水平度的累计误差大;在集成期间,船舶处于运动状态,结构变形处于动态情况,安装和检验难度大,安装条件要求苛刻。以往项目大多采用高强树脂填充形式进行工艺找平,但高强树脂施工工艺特别复杂、环境条件要求高,同时采办费用高、周期长,影响项目关键路径。

2.4 信息化要求高,要求实现项目全过程精细化管理

建筑信息模型技术目前已广泛应用[4],该FPSO项目所有人要求实现全流程信息化管理,并需要与其所使用的管理软件相匹配,在项目运行期间对项目数据的流转效率和准确率要求高,以实现异地设计、异地管理的目标。

3 模块建造技术的关键点及难点的实施方法

3.1 超长超窄超高管廊模块建造方法

为提高建造效率、节约场地资源,对预制方案设计进行优化,采用多层预制分段建造的方法对超长超窄超高管廊进行建造,同时设计可拆卸框架解决模块运输问题。

3.1.1 分段建造

结合车间的预制能力及大门尺寸,将每个管廊模块分为2个部分,其中下层模块为4层结构(A2-1),上层模块为3层结构(A2-2),如图4所示,模块尺寸信息如表2所示,整个主管廊模块共拆分成16个分段。

图4 主管廊模块分段

表2 主管廊模块分段信息

采用分段建造方式可有效减少分片数量,显著降低模块对预制车间、喷涂车间、运输车辆和起重机的需求,节省资源;同时1个模块仅需要总装时立柱的1次组对,有利于降低总装组对误差。

3.1.2 运输框架设计

分段预制模块方法存在较多优点,但也存在如下问题:若使用自行式模块运输车(Self-Propelled Modular Transporter,SPMT)运输,立柱间距过窄不足以摆放2排小车,若只使用1排SPMT,则在运输过程中难以保证平衡,存在较大的运输风险。常规做法为使用大型门型框架支撑,用平板车进行运输,这就需要制作大量门型框架并采用每个分片运输2次的方式。

针对上述问题,设计一种可拆卸式运输框架,该运输框架位于模块两侧,结构形式如图5所示。该运输框架与模块采用螺栓连接,可循环使用,除可运输分段外,还可运输整个模块,有效解决分段及整体模块的运输问题。

图5 运输框架示例

载荷计算工况如下:使用3台SPMT,模块总重为99.4 t,考虑重量不确定因数为1.05、动态方法因数为1.1,根据SPMT图纸情况及计算模型(见图6),得出最大UC值为0.44,小于1,满足规范要求。

图6 模块运输计算模型

3.2 电气模块一体化建造技术

电气模块(见图7)共分为5层甲板,若所有杆件均在总装期间安装,则将导致总装期间交叉作业多、占用吊装资源、存在安全隐患等问题。根据此特点采用一体化建造技术,将所有工序前移,减少总装期间动火作业。

图7 电气模块

以第3层水平甲板片为例(见图8)介绍一体化建造情况。该层采用正造法进行建造,在各专业建造状态满足要求的情况下,在甲板片吊装至滑道进行总装之前,在不影响吊装和运输的前提下安装大部分机管电仪专业杆件,进行整体打砂喷漆。在进行吊装运输计算分析时,针对甲板片主次结构梁偏小、整体强度弱的情况,在建立计算模型时将墙皮等结构包含在内,以提高整体甲板片强度,从而使甲板片分片尺寸尽可能大,节约吊装运输资源。

图8 3号甲板片示例

3号甲板片除了影响吊装和运输外的杆件均在整体吊装至滑道进行总装前完成安装,如管线支架及电仪信支架等,具体信息如表3所示。

表3 3号甲板片信息

3.3 船体与模块连接节点建造

为节约工期、降低施工费用,满足弹性基座安装要求,采用机加工曲面垫板形式替代高强树脂以保证水平标高精度,多次调整施工工序,达到工艺要求,安装效果好。

球形基座和弹性基座安装前准备如下:(1) 受船体运动影响,船体支撑与模块立柱中心间距也处于动态状态,需要进行多次测量,取平均值,均衡船体支撑与模块立柱间距误差,保证各立柱间受力稳定性及安装精度;(2) 确定每根立柱中心在船体支撑上的定位点,以定位点为中心,标记基座在船体支撑和模块立柱底板上的外轮廓线;(3) 基座需要安装在2个平行的平面上,在基座安装前,需要对已标记的外轮廓线进行测量,按照平面度测量数据对垫板进行三维机加工,垫板的上下面均需要机加工,满足基座精度要求。

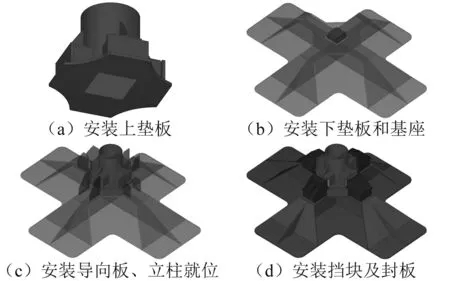

基座安装关键工艺步骤如图9所示:(1) 测量立柱底板上基座外轮廓区域平面度,在垫板机加工后,安装立柱位置基座上垫板;(2) 测量船体支撑上基座外轮廓区域平面度,在机加工后安装下垫板及基座;(3) 安装导向板,吊装模块就位,使用环氧树脂填充上下垫板与船体支撑及立柱底座之间的局部间隙;(4) 安装立柱位置处的不锈钢板,拆除导向板,安装挡块及封板。

图9 基座安装关键步骤

安装注意事项如下:(1) 在基座安装前,各部件位置应保持不动,固定基座的螺栓在基座与相关结构完成焊接前不允许调整;(2) 基座内部构件最高温度不能超过80 ℃,焊接操作时需确保连续的低热量输入。

3.4 信息化管理

该项目以已有软件系统为基础,深度开发,匹配项目所有人要求,实现全流程精细化管理,大幅提升生产效率,该项目历时18个月,创造国际超大型FPSO交付的新速度。主要从如下几个方面介绍该项目信息化管理情况。

3.4.1 设计数据管理系统

设计数据管理是信息化管理的基础,是其他管理系统的主要数据来源。该项目原详细设计公司采用Smart 3D完成设计,加工设计使用Tekla Structure、PDMS、CAD等设计软件,详设和加设软件通过对应的数据接口发布模型数据,导入Smart Plant Spoolgen中,从而导出相应信息报表,用以匹配材料管理系统、建造管理系统要求。

3.4.2 材料管理系统

材料管理系统主要对材料状态进行统一管理,从采办到余废料实现全流程管理。该项目所有人有1套自己的材料管理系统,主要问题为2套系统的材料编码匹配问题。2套系统编码规格和方法不同,通过多种方法调试,利用自行开发的映射工具解决该问题,实现项目所有人供货材料与自采材料2套系统的匹配。

3.4.3 建造管理系统

建造管理系统创新性采用工单化管理模式,工单由材料、图纸、管理等信息组成,由车间部门按照4级计划创建工单,确定施工现场工作内容和时间,由质量控制部门反馈工单完成情况录入系统,通过系统可查看每个专业工单项目的完成情况,并自动生成多种进度统计报表,用于项目管理。

4 模块建造其他事项

(1) 在规划模块存储阶段,应考虑模块吊装顺序、运输最短路径、模块吊装肋位要求等。

(2) 对于场外建造模块,在承载力满足要求的前提下,尽可能将模块放置于距离码头前沿较近的位置,考虑浮式起重机的吊装半径及能力,完成一次卸船一次吊装。

(3) 在制订模块运输方案时,方案细化到SPMT进车方向、运输路径、运输垫墩型号及数量等。

5 结 论

对35万t FPSO模块建造关键技术进行研究,取得一定的技术成果,所列关键技术均已实施应用,具体结论如下:

(1) 针对超长超窄超高管廊模块特点,采用分段建造技术、可重复利用运输框架的设计,解决该类型模块原施工方式分片多、资源利用率低的问题。

(2) 针对电气模块涉及专业多、界面复杂的特点,采用一体化建造技术解决总装期间交叉作业多、补漆量大等问题,采用墙皮等构件参与吊装计算的方式解决结构强度弱导致分片小的问题。

(3) 船体支撑与模块立柱连接节点采用机加工曲面垫板形式替代高强树脂填充,在保证技术要求的情况下,大幅降低施工成本、节约工期。

(4) 该项目信息化管理流程的实施效果好,可为其他海洋工程企业参与类似项目提供经验参考。