水泥与减水剂相容性试验在轨道板生产中的应用

马玉涛,仝婷婷

(光明铁道控股有限公司,衢州 324000)

CRTSⅢ型轨道板是无砟轨道系统的主要传力构件,采用高强混凝土浇筑。目前水泥质量的波动是影响高强混凝土性能的主要因素,针对这种现象,通过水泥与减水剂相容性试验来确定减水剂的饱和掺量,为混凝土生产用减水剂掺量提供数据支持,确保混凝土状态可控、稳定,保障生产的轨道板质量。

1 原材料

水泥:盘固PO 42.5硅酸盐水泥,比表面积340 m2/kg,标准稠度用水量27.5%,28 d抗压强度为64.0 MPa;减水剂:江苏苏博特聚羧酸系高性能减水剂(标准型),减水率33%,泌水率17%,28 d抗压强度比174%,含固量16%,推荐掺量1.2%;掺合料:北京铁科首钢复合掺合料,需水量比100%,28 d活性指数102%;中砂:细度模数2.7,含泥量1.2%;碎石:5~20 mm连续级配,含泥量0.3%,针片状含量2%。水:自来水。各原材料其他指标均符合《高速铁路CRTS Ⅲ型板式无砟轨道先张法预应力混凝土轨道板》(Q/CR 567—2017)的要求。

2 试验方法

水泥与减水剂相容性试验依据《水泥与减水剂相容性试验方法》(JC/T 1083—2008)规定的净浆流动度法(代用法),以测定相应时间的净浆流动度表征相容性[1]。混凝土拌合物性能试验依据《普通混凝土拌合物性能试验方法标准》(GB/T 50080—2016),以坍落度表示相容性。

3 试验结果与分析

3.1 减水剂掺量对水泥净浆流动度的影响

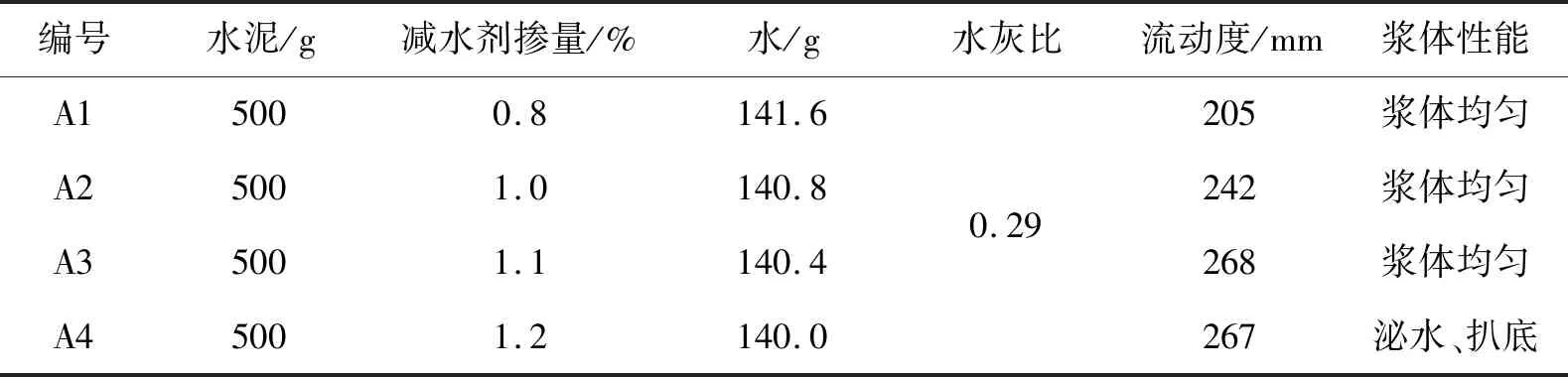

试验中通过调整减水剂掺量(0.8%、1.0%、1.1%、1.2%)研究净浆流动度的变化,确定减水剂的饱和掺量,具体数据见表1。

表1 水泥浆体配合比、净浆流动度及浆体性能

从表1数据可知,当减水剂掺量在0.8%~1.1%时,水泥净浆流动度随着减水剂掺量的增加而增大,当减水剂掺量达到1.2%时,水泥净浆流动度变化不大,但浆体性能已出现泌水现象,因此减水剂的饱和掺量为1.1%。

3.2 水泥掺合料对减水剂饱和掺量的影响

在高强混凝土配合比设计过程中,一般会掺入适量矿物掺合料以提高混凝土的力学性能和耐久性能。参照轨道板混凝土配合比中掺合料掺量,试验掺入10%的掺合料取代水泥,通过改变减水剂掺量探究净浆流动度的变化,确定减水剂的饱和掺量,具体数据见表2。

表2 水泥浆体配合比、净浆流动度及浆体性能

从表2可以看出,当减水剂掺量在0.8%~1.1%时,水泥净浆流动度随着减水剂掺量的增加而增大;当减水剂掺量增至1.2%时,水泥净浆流动度变化不大,但浆体性能已出现泌水现象,因此减水剂的饱和掺量为1.1%。对比表1可知,在相同减水剂掺量下,掺入掺合料后浆体流动度有所提高,掺合料有利于增加聚羧酸减水剂的有效吸附量,降低水泥—聚羧酸减水剂浆体的zeta电位,改善水泥浆体的流动性[3],且掺入掺合料对减水剂饱和掺量点没有影响。

3.3 减水剂饱和掺量对混凝土拌合物状态的影响

由表2可知减水剂掺量为1.0%和1.1%时,其浆体流动度相差不大,通过进行混凝土试拌验证饱和掺量的准确性,考虑净浆成份单一相比混凝土成份差别较大,特别是砂、石含泥量对减水剂使用效果影响较大,故选取减水剂掺量为1.0%、1.1%、1.2%、1.3%进行试拌,测定混凝土坍落度、观察和易性。根据Q/CR 567—2017要求混凝土坍落度控制在80~120 mm[4]。具体数据见表3、表4。

表3 混凝土配合比 /(kg·m-3)

表4 混凝土拌合物性能

从表4可知,随着减水剂掺量的增加混凝土坍落度逐步增大,当减水剂掺量为1.2%时,混凝土状态达到最佳,能够很好的满足车间生产的需求,相比净浆确定的减水剂饱和掺量增加了0.1%的掺量,减水剂掺量为1.3%时,混凝土性能已无法满足生产要求。在相同减水剂掺量下,掺入掺合料能够提升混凝土拌合物工作性能。砂石骨料的加入对减水剂的饱和掺量点产生了一定影响,砂石骨料中含有一定量泥,泥对减水剂的吸附导致单位水泥量的减水剂占有率降低[5]。

4 数据统计与分析

水泥与减水剂是混凝土的主要材料,且水泥减水剂的质量更稳定可控,通过净浆流动度法测定进场水泥与减水剂的饱和掺量点,统计搅拌站相应批次减水剂、水泥在生产时的减水剂掺量。论文统计两批减水剂和相应批次水泥的搅拌站生产减水剂实际用量,对比通过净浆法测定的两批减水剂与相应批次水泥的饱和掺量,两批减水剂消耗水泥18批。实际统计数据见图1。

经统计混凝土搅拌数据,搅拌站生产用减水剂掺量比净浆流动度法测定的减水剂饱和掺量略高,范围在+0.1%,准确度较高,可用于指导混凝土生产。净浆流动度法测定减水剂饱和掺量相比室内混凝土试拌具有方便、快捷的优点,对每批进场水泥进行相容性试验,可提前掌握水泥质量的波动情况及减水剂的饱和掺量。当减水剂饱和掺量有较大波动时,应对减水剂配方进行相应调整,或将水泥质量波动情况反馈到水泥厂家,采取质量控制措施,提前保证混凝土状态的稳定及生产的持续性。

5 结 语

净浆流动度法测定的减水剂饱和掺量点相比室内混凝土试拌确定的减水剂饱和掺量低0.1%,搅拌站实际生产减水剂掺量介于两者之间,在生产中可通过水泥净浆流动度法试验提前预判减水剂掺量。