P91钢管道受限空间焊缝相控阵超声检测

韩传高,王 飞,赵 阳,王方方,贺锡鹏

(1.西安热工研究院有限公司,陕西 西安 710054;2.西安益通热工技术服务有限责任公司,陕西 西安 710032)

目前,针对受限空间焊缝尚无可靠检测方法,在受限区域检测时,常规无损检测方法存在超声探头可移动区域小、射线检测操作性差、裂纹检出率低等问题,检测结果漏检率较高,需要探寻新的检测手段。相控阵超声检测基于惠更斯原理,通过控制不同阵元的激励时序,形成超声波的聚焦、偏转与电子扫描,在保证检测灵敏度的同时,可在不移动探头或者少移动探头的情况下实现对目标区域的针对性覆盖,具有灵活性强、适用性广以及检测结果图像化等特点[1-5]。

在受限空间焊缝检测上,不去除焊缝外表面余高的情况下,利用相控阵超声检测优良的声束聚焦、偏转、高分辨力及检测灵敏度,可开发针对焊接接头专用检测工艺。本文采用CIVA 2020 仿真软件对相控阵超声探头参数进行优化,对受检区域缺陷响应进行仿真模拟,开发了检测工艺,并与X 射线检测结果对比,验证了本文检测工艺有效性,为受限空间焊接接头相控阵超声检测工艺开发提供了技术思路。

1 试验目标与方法

1.1 试验目标

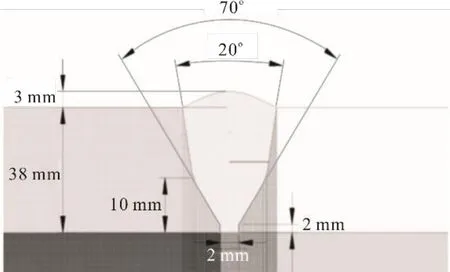

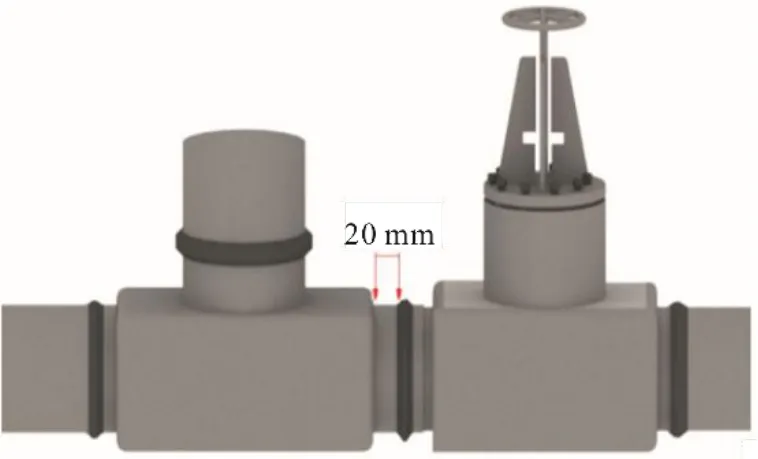

某电厂主蒸汽管道材质为SA335P91,规格为Φ368 mm×38 mm,对接焊缝焊接坡口型式为双V型,焊接采用氩弧焊打底,手工电弧焊填充盖面,焊接坡口结构如图1所示。管道安装过程中由于缺少二次设计,对接接头两侧母材宽度较窄,最小宽度仅为20 mm(图2)。在焊接过程中由于焊缝两侧母材宽度较窄,受焊接热循环及热膨胀影响,在焊缝位置会产生较大的焊接残余应力,且在运行载荷及介质环境综合作用下,冷裂纹倾向增大[6-7],影响设备安全。

图1 焊缝坡口结构Fig.1 Structural drawing of the weld groove

图2 受限空间管道焊缝示意Fig.2 Schematic diagram of pipe weld in confined space

图2 焊接接头余高在不磨平的情况下,检测难点是在20 mm 空间内对焊接接头中上部及根部同时实现声场全覆盖。探头与楔块在检测过程中沿焊缝径向固定,要实现受检焊缝中上部的有效声场覆盖范围,需减小探头尺寸并提高探头偏转角度。

相控阵超声检测对声场的调控有聚焦和偏转2 种基本方式,且调控能力主要体现在近场区内。与常规超声检测相比,相同的检测孔径,在近场区范围内检测灵敏度提高,而远场区相近[8]。随着偏转角度增大,探头有效孔径减小较快,近场区长度变短,声场能量会急剧减弱,检测灵敏度降低。另外,增大偏转角度对声场主瓣宽度、删除栅瓣、抑制旁瓣均会产生一定影响[9],实际检测过程中大多采用推荐的偏转角度,且一般不超过70°。因此,为了提高焊接接头受检范围,从换能器与楔块角度出发,设计开发最优组合性能参数,在保证检测灵敏度与分辨力的前提下,实现检测区域最大化。

1.2 试验方法

1)根据受限空间焊接接头特点对相控阵超声检测探头性能参数进行设计,采用无损检测仿真软件CIVA 对楔块长度、角度及换能器主动窗长度、间距、阵元数量等参数的综合性能进行仿真优化。

2)为模拟设计探头的缺陷响应信噪比情况,采用CIVA 软件分别在模型焊缝距离上表面3、5、10、20、25、35 mm 深度处设置6 个Φ1 mm 横通孔,对横通孔的声场响应进行仿真模拟。同时为验证模拟结果的有效性,拟检测设备采用TOPAZ32/128,探头LM-5(一维线阵、5 MHz、64 阵元、阵元间距0.6 mm),楔块LM-55SW(楔块材料Rexolite、长度63.80 mm、楔块声速2 330 m/s、楔块角度36°),在对比试块上对Φ1 mm 横通孔信号进行采集,并将其信噪比与仿真结果进行等效,验证设计探头仿真结果中不同深度横通孔的信噪比是否满足检出能力。

3)为验证设计探头的缺陷响应,使用CIVA 软件对焊接接头可能存在的缺陷进行模拟仿真,根据探头设计及仿真结果制作相控阵超声检测探头,在设计试块上进行检测,并对比X 射线检测结果进行工艺验证(本文X 射线检测采用单壁透照)。

2 探头设计

2.1 楔块设计

楔块对声场的影响主要体现在楔块长度与楔块角度2 个方面。

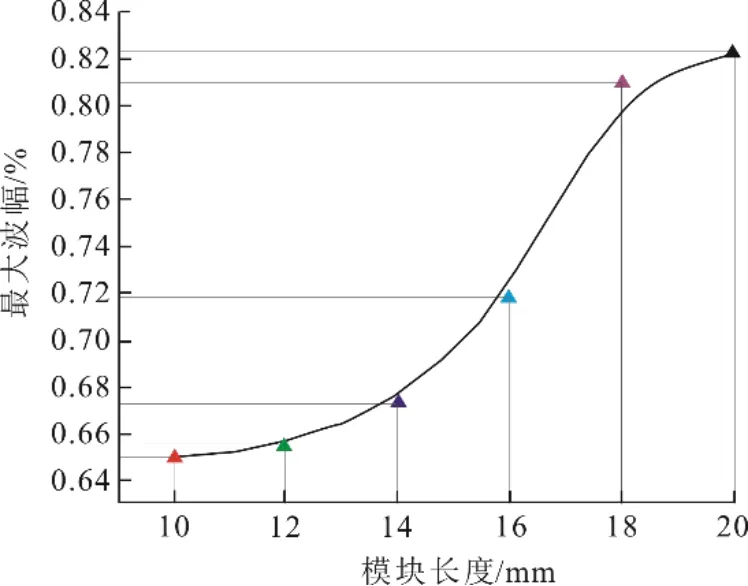

1)楔块长度 受检测工况限制,理论上楔块长度最大可达20 mm,但楔块长度太大声程过短将不能形成有效的声束偏转,而且有可能使超声波在工件边界区形成回波,影响图像的判读;楔块长度过小会导致入射到材料内部的声束变窄,声场能量减小。本文采用CIVA 软件对楔块长度为10、12、14、16、18、20 mm 的声场强度进行模拟仿真,仿真结果如图3所示。由图3 可见,保持其他参数不变时,随着楔块长度增加,声场在楔块中的损失逐渐减小,受检区域声场强度增大,但声场强度增大并不明显,楔块长度20 mm 时的声场强度较10 mm 高约2 dB。因此考虑焊缝宽度容差、焊缝周边阀门等部件限制,楔块长度取10 mm 作为仿真楔块长度。

图3 楔块长度为10~20 mm 时对声场强度的影响Fig.3 Influence of 10~20 mm long wedge on sound field

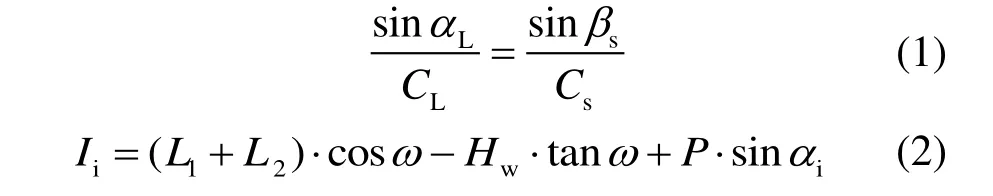

2)楔块角度 由折射定律[10](式(1))和入射点后沿距离(式(2))可知,楔块角度αs与工件中声束偏转角度βs和入射点后沿位移量成正比。因此,提高楔块角度有利于减小探头前沿距离,提高声束偏转角度,增大工件中声束覆盖范围。但随着楔块角度增大,近场区长度、聚焦力与声压往复透射率降低,在保证声束偏转的同时应兼顾根部未焊透等缺陷的检测灵敏度,因此选用55°横波楔块。

式中:αL为楔块内纵波入射角,βS为工件中横波折射角,CL为楔块中纵波声速,Cs为工件中横波声速,Li为声束入射点至斜楔后缘距离,L1为第一阵元中点至超声入射点距离,L2为后侧第一阵元发射点至水平线(斜楔接触面)交点距离,HW为斜楔后端高度,ω为斜楔角度,P为楔内半声程,αi为楔内超声入射角。

2.2 换能器设计

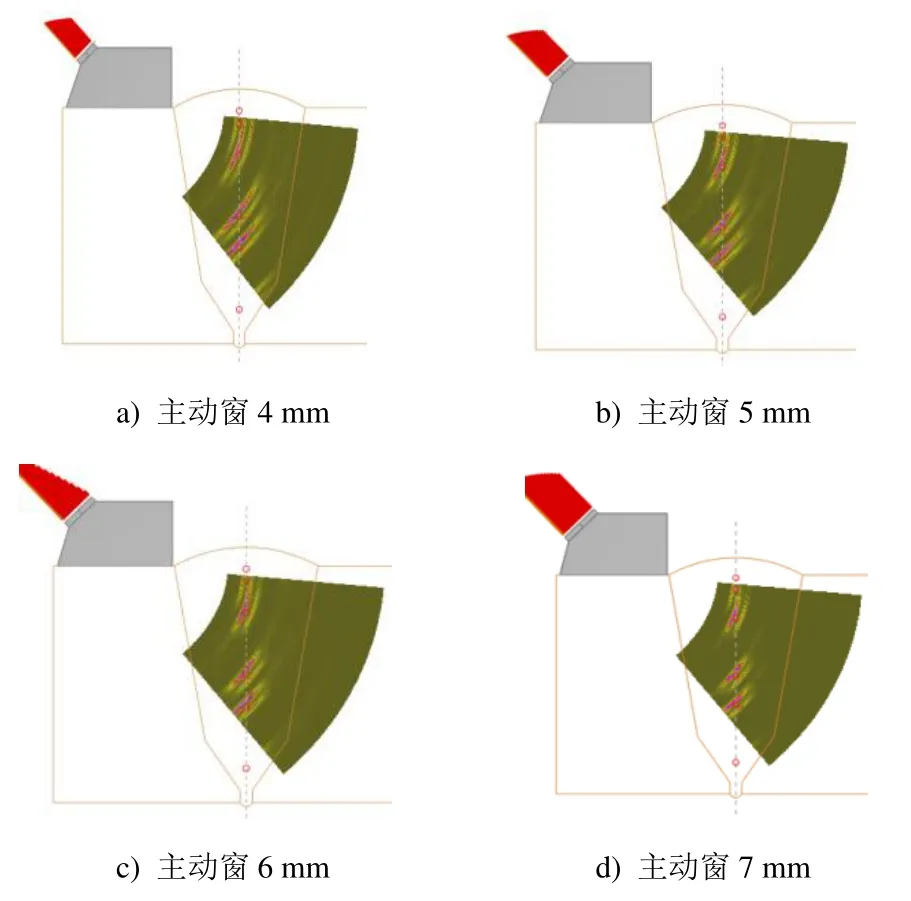

基于已确定的楔块长度,探头主动窗应综合考虑楔块长度、楔块角度和声束宽度等因素,图4 为不同尺寸主动窗声场响应。由图4 可见:主动窗过大会使楔块前沿干扰入射声束,对缺陷判读造成影响;主动窗过小会导致声场能量减小,降低检测灵敏度,使声束发散严重,横向分辨力变差。因此,在楔块长度10 mm、楔块角度55°时,计算可知主动窗6 mm 比较合适。由于主动窗与从动窗相等时,线型阵列探头声效率最高,因此从动窗也取6 mm。

图4 不同尺寸主动窗声场响应Fig.4 Sound field response of different aperture sizes

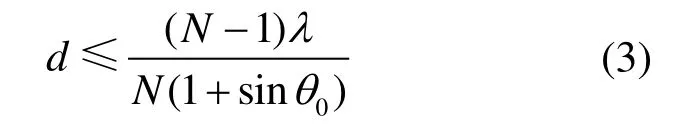

阵元间距需足够接近才能使相邻的微波相互作用,为避免偏转角增大时产生栅瓣,单阵元有效宽度<0.67λ,P91 钢中超声波声速约3 296 m/s,经计算阵元有效宽度<0.44 mm,则单阵元实际宽度<0.6 mm。由于阵元数量≥8 时可以有效抑制旁瓣,结合探头阵元现有的加工工艺,选择阵元间隙g=0.1 mm,阵元宽度e=0.4 mm。由于探头孔径为6 mm,因此计算可得阵元数量为12。为了完全消除栅瓣的不利影响,阵元间距d应符合式(3)[11]的要求,即不大于0.3 mm,则阵元实际间距≤0.5 mm,探头间隙为0.1 mm。阵元宽度应足够窄才能产生足够的离轴量和有用的发散性,同时指向性势必受损,其对与声束成一定角度的缺欠检出是有利的。

式中:N为阵元数量,λ为钢材中横波波长,θ0为斜楔折射角,e为单阵元宽度,d为阵元间距。

式(4)[12]为阵元宽度与波束偏转角的关系,由式(4)可以看出,单阵元的最大转向角sinθst和波长λ与阵元宽度e的比值有关,且λ/e的值越大,越有利于转向角的偏转。

阵元宽度为0.4 mm 时,由式(4)计算得出最大转向角sinθst将大于90°,合成波束将具有较好的相干性。因此,从消除栅瓣、抑制旁瓣与相干性角度考虑,探头SXKJ-1 频率5 MHz、阵元数12、阵元间隙0.1 mm、阵元宽度0.4 mm、孔径5.9 mm、探头尺寸10 mm 是合理的。

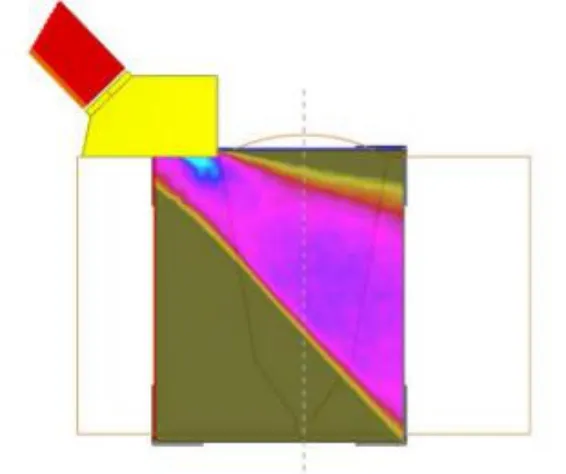

图5 为CIVA 软件对0.4 mm 宽、0.1 mm 间隙的12 阵元换能器与12 mm 长55°横波楔块组合声场的仿真结果。由图5 可以看出,声束范围在40°~85°时具有较均匀声场。

图5 设计探头声场仿真结果Fig.5 Sound field simulation results of designed probe

2.3 信噪比验证

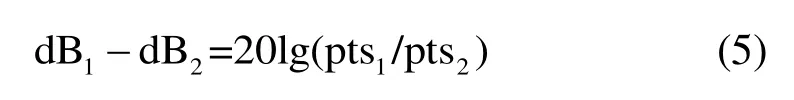

由于在CIVA 中存在dB、百分比和pts 3 种幅值单位,其中pts 为绝对电压单位,不同的仿真结果可以通过pts 直接进行幅值对比,其与dB 的换算关系为

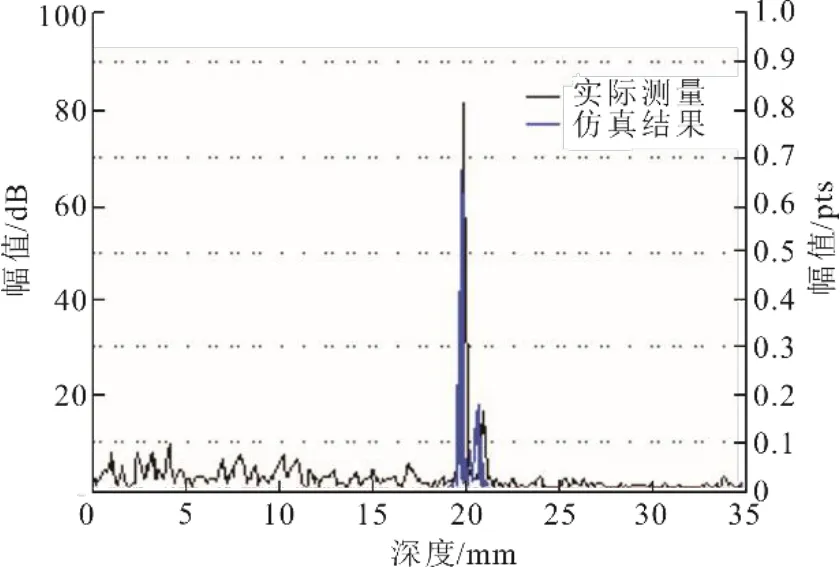

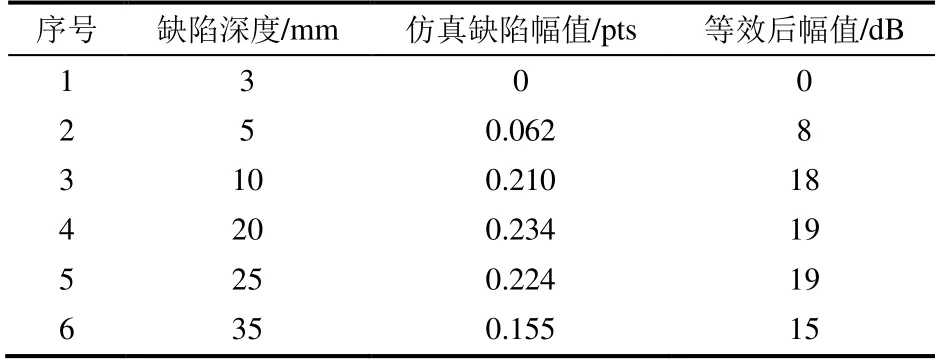

在对比试块上对20 mm 深Φ1 mm 横通孔信号进行采集,信号幅值81%,噪声平均幅值3.1%,信噪比为28.3 dB。将其与Φ1 mm 横通孔仿真缺陷回波(0.67 pts)进行等效,结果如图6所示。并按式(5)对其他深度缺陷仿真结果的信噪比进行计算,结果见表1。

图6 Φ1 mm 横通孔实际采集与仿真等效Fig.6 Equivalent of acquisition and simulation of Φ1 mm cross hole

表1 信噪比等效优化结果Tab.1 The SNR equivalent optimization results

由表1 可以看出:使用最优化参数探头检测深度≥5 mm 横通孔,其幅值均大于噪声水平6 dB 以上,具备检出能力;3 mm 埋深的缺陷不能被扇扫角度所覆盖,因此在受检区域上表面存在盲区,且盲区<5 mm。

3 检测工艺验证

3.1 管道缺陷仿真

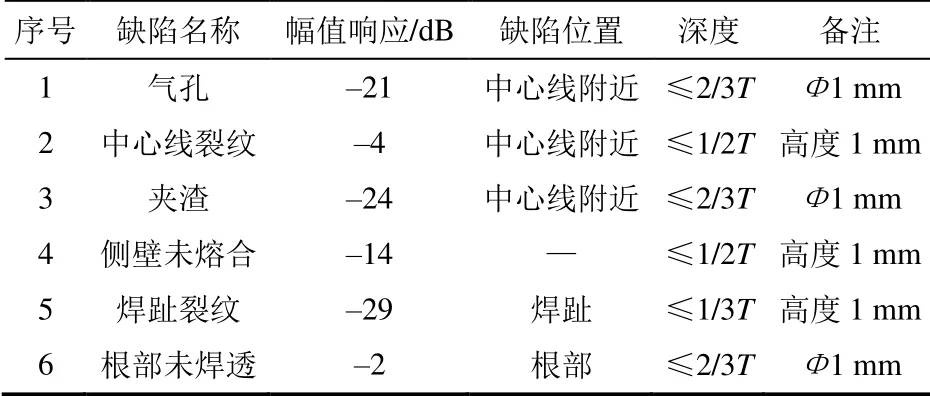

水平管全位置焊接,焊接接头中容易出现气孔、夹渣、裂纹、未熔合、根部未焊透等缺陷[13-14],针对受限空间检测难点,缺陷设置主要包括焊接接头中上部的焊趾裂纹、侧壁未熔合及根部未焊透等。采用CIVA 仿真软件将设计探头对缺陷的响应进行模拟,管道缺陷仿真结果见表2。由表2 可见,所设计探头对受限空间焊接接头受检区域内的不同位置缺陷均有响应,中上部中心线裂纹、侧壁未熔合及根部未焊透的缺陷响应较气孔、夹渣与焊趾裂纹显著增大,且缺陷幅值响应差异最大为27 dB。

表2 管道缺陷仿真结果Tab.2 Simulation result of pipe defect

3.2 检测结果

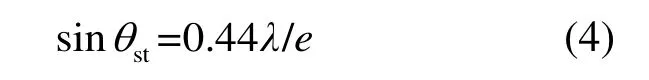

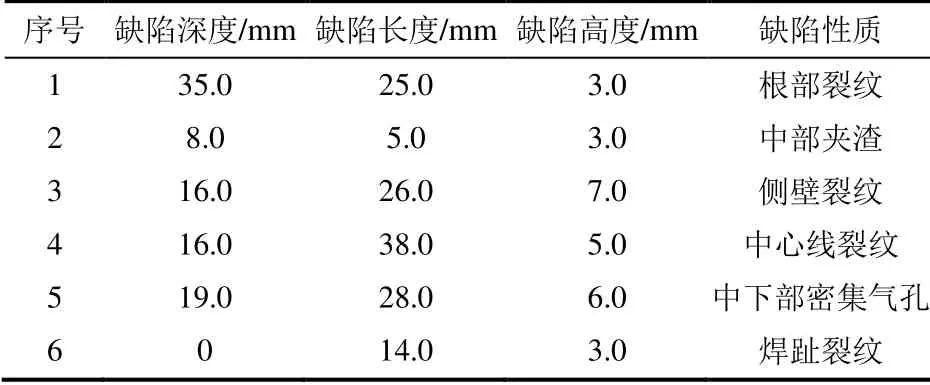

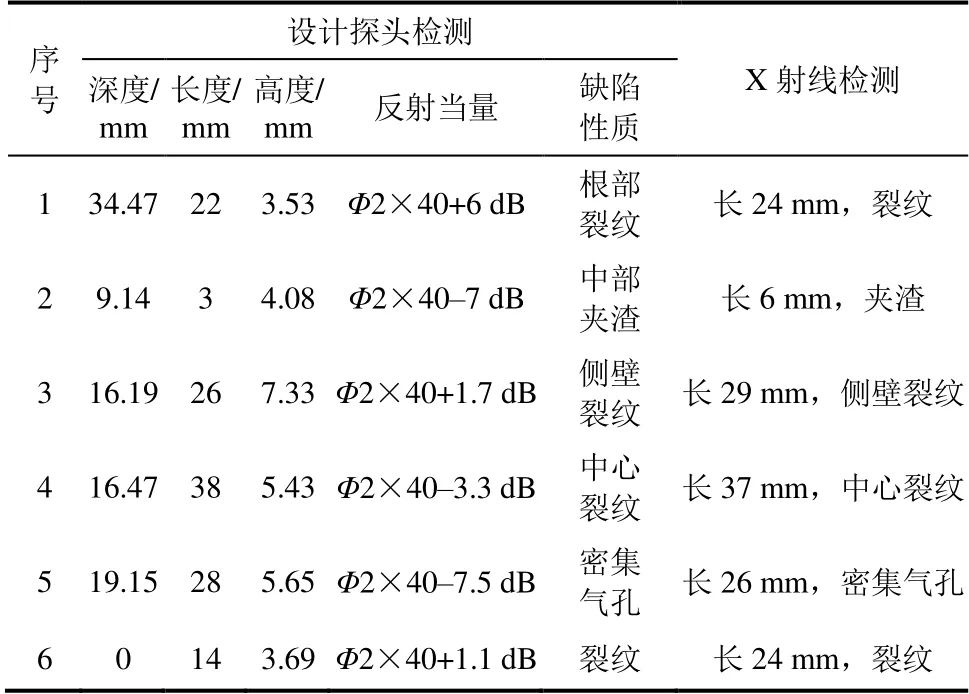

按照设计及仿真验证结果加工探头,以现场Φ368 mm×38 mm 管道相同的焊接工艺加工制造典型缺陷模拟试块进行相控阵超声检测,并与X 射线检测结果进行对比验证,检测试块形貌如图7所示,预埋试块典型缺陷信息见表3。

表3 试块典型缺陷信息Tab.3 Typical defect information of the test block

图7 检测试块示意Fig.7 Schematic diagram of the test block

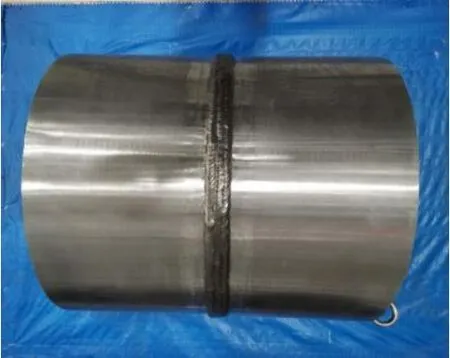

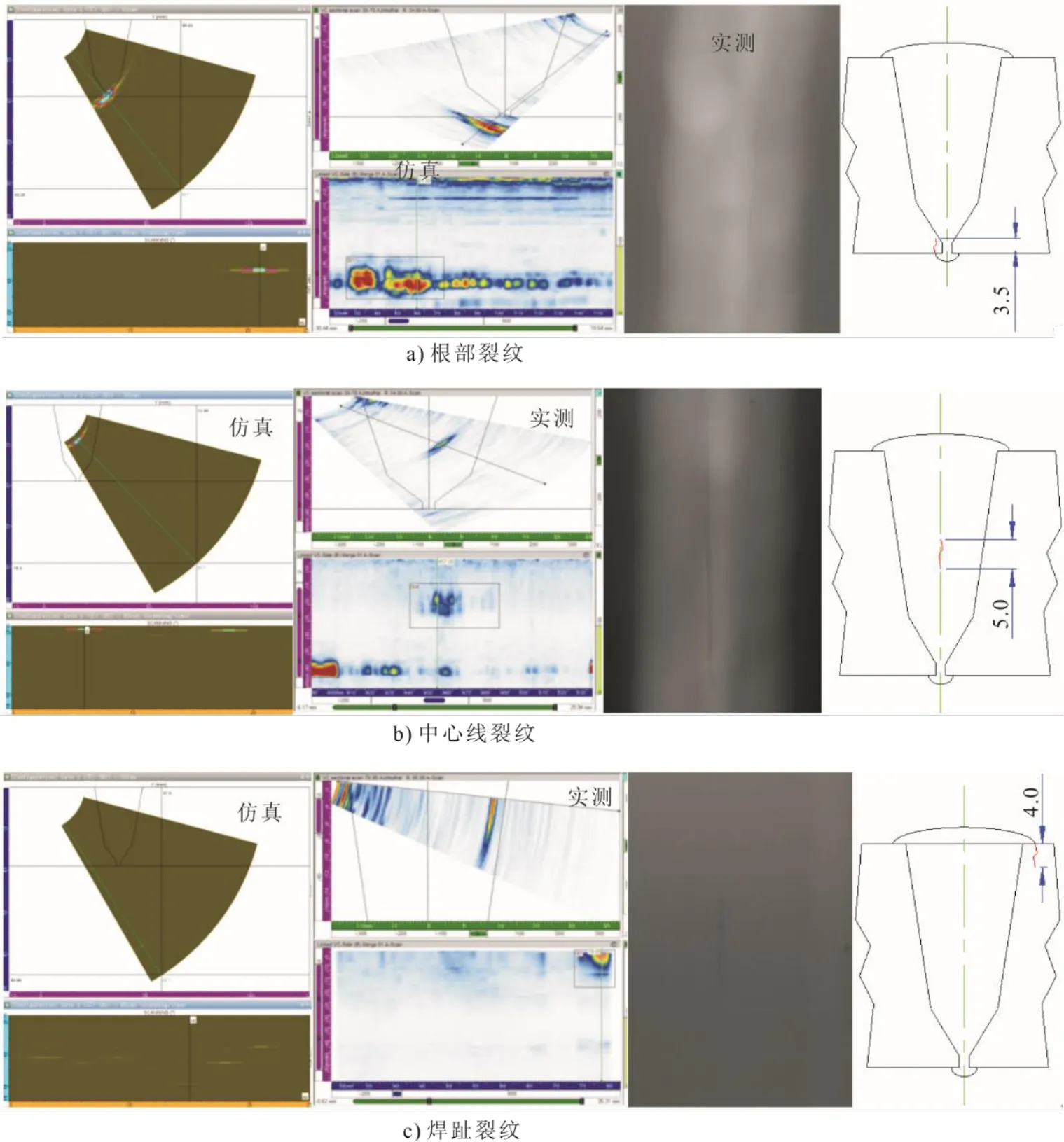

相控阵超声检测参数为:表面耦合补偿2 dB,检测灵敏度Φ2 mm×40 mm–18 dB,扫查方式单面双侧,探头放置位置距离焊缝边缘10 mm。X 射线检测参数为:AB 级、单壁透照、300KV34mAmin。将相控阵超声检测结果与X 射线检测结果进行对比,典型缺陷仿真、实测与X 射线检测结果如图8所示,表4 为检测得到试块缺陷。

表4 检测得到试块缺陷Tab.4 The defect of workpiece obtained by inspection

由图8 可见,管道缺陷仿真与实测在缺陷定位及各缺陷响应规律存在较高的相似性。由表5 可见:1)检测结果发现的6 处典型缺陷,缺陷深度范围从0~38 mm,缺陷性质包括气孔、夹渣、侧壁裂纹、焊趾裂纹、根部裂纹等;2)相控阵超声检测结果与X 射线检测结果对比,除焊趾裂纹外,其余缺陷位置、性质、长度基本一致;3)相控阵超声检测中各种位置的裂纹反射当量均高于夹渣和气孔,与工艺仿真结果一致;4)焊趾裂纹虽然有较高的反射当量,但受声束偏转影响,在大角度S 扫中存在漏检可能。因此,对于气孔、夹渣类缺陷,实际检测时可针对性调整聚焦来提高检测灵敏度。

图8 典型缺陷仿真、实测与X 射线结果对比Fig.8 The simulation,workpiece inspection and X-ray detection results of typical defect

4 结论

1)本文提出的受限空间相控阵超声检测能实现Φ368 mm×38 mm P91 钢管道焊缝缺陷检测,可有效检出受检区域缺陷,声场存在上表面5 mm 盲区,随着探头靠近焊缝边缘该盲区会减小,但不会消除。

2)相控阵超声在受限空间焊接接头缺陷定量、定性与X 射线检测结果基本一致,对深度及高度测量具有其独特优势。实际检测时,针对上表面盲区应在焊缝边缘0~10 mm 范围内增加探头扫查位置,另外可增加其他检测方法作为补充检测手段。