40t/h煤粉预热燃烧锅炉运行和低NOx试验研究

满承波,高 超,欧阳子区,潘清波,田继林,刘敬樟,朱建国

(1.中国科学院工程热物理研究所,北京 100190;2.中国科学院大学,北京 100045;3.中国科学院洁净能源创新院,辽宁 大连 116023;4.兖矿中科清洁能源科技有限公司,山东 济宁 273516;5.大同市煤炭清洁高效利用研究所,山西 大同 037305)

近年来,我国大型电站锅炉已基本完成了超低排放改造,但随着国家环保标准日趋严格,数量巨大、容量和技术水平参差不齐的燃煤工业锅炉也面临巨大的减排压力[1-3]。目前国内燃煤工业锅炉主要依靠选择性催化还原(SCR)和选择性非催化还原(SNCR)等燃烧后烟气处理技术实现NOx达标排放[4-5],然而上述技术存在费用高、氨逃逸、影响燃烧效率、催化剂重金属等二次污染问题[6]。因此,开发低NOx燃烧技术,在燃烧过程中降低NOx原始排放,是满足环保需求、推动燃煤工业锅炉技术提升的必然要求。

国内外对于煤粉低NOx燃烧技术方向的研究主要集中在低NOx燃烧器和低NOx燃烧组织两个方向。我国曾经引进或正在使用的国外低NOx燃烧器包括美国B&W 公司的DRB/XCL 燃烧器[7]、FW公司的CF/SF 燃烧器[8]、CE 公司的WR 燃烧器[9]、日本日立-Babcock 公司的HT-NR 燃烧器[10]、三井-Babcock 公司的LNASB 燃烧器[11];国内研发的低NOx燃烧器包括清华大学“煤粉浓缩低氮燃烧器”[12]、西安交通大学“强回流低温低氮燃烧器”[13]、哈尔滨工业大学“中心给粉径向浓淡煤粉燃烧器”[14]、中国煤炭科学技术研究院“中心逆喷双锥燃烧器”[15]、烟台龙源电力技术股份有限公司“双尺度低NOx燃烧技术”等。上述技术在研发人员的不断优化改进下,国内煤粉工业锅炉的NOx原始排放已经可以降低至200 mg/m3,其中西安交通大学开发的低NOx旋流燃烧器在30 t/h 煤粉工业锅炉上实现了NOx原始排放156 mg/m3[16]。

国内外对低NOx燃烧组织技术的研发则出现了多种路线。全俄热工研究院[17]、西安交通大学[18]、华中科技大学[19]开发了使用气体燃烧先加热煤粉并初步脱氮后再配风燃烧的技术路线,德国RWTH Aachen University 研发了煤粉无焰燃烧技术[20],这两种技术相互配合,实现了NOx原始排放200~400 mg/m3。西安交通大学开发的另一技术路线的低NOx旋流燃烧器在燃烧器尾部增加了耐火材料保温的预燃室[21],通过煤粉的预燃烧和脱氮实现降低NOx效果。

近几年发展起来的低NOx燃烧组织技术大多开始采用初期预热后再燃烧的技术理念,取得了较好的降氮效果。中国科学院工程热物理研究所早在2004年即提出了预热燃烧技术[22],煤粉等燃料在循环流化床型式的燃烧器先进行预热并脱除部分燃料氮,再通入炉膛通过分级燃烧进一步控制NOx生成,进而实现低NOx排放。该技术已在30 kW 小试实验台和2 MW 中试实验台上分别实现了31 mg/m3[23]和67 mg/m3[24]的NOx原始排放,降氮效果显著,具有良好的工程化应用前景[25]。

本文介绍采用上述预热燃烧技术的40t/h煤粉工业锅炉的设计、建设、调试情况,并通过工业试验研究了预热燃烧技术的工业化放大规律和实现低NOx排放的参数调整原则。

1 锅炉设计

1.1 设计依据

中国科学院工程热物理研究所提出的预热燃烧技术,将煤粉的燃烧分为2 个阶段:第1 阶段为预热阶段,将煤粉通入流化床型式的预热燃烧器中,通入较低当量比的空气,煤粉在预热燃烧器中发生部分燃烧反应生成焦炭和煤气的混合物,反应放出热量将燃料自身加热至800 ℃以上;第2 阶段为燃烧阶段,将预热产生的高温焦炭与煤气混合物送入炉膛,与空气混合进行燃烧,实现燃料的燃尽。

传统的煤粉燃烧技术中,NOx的生成主要通过3 条主要路径:1)空气中的N2在1 500 ℃以上温度下转化为热力型NOx;2)煤中挥发分氮先转化为前驱物HCN 和NH3,然后在氧化性气氛下被氧化为NOx;3)煤中焦炭氮高温析出后被氧化为NOx。

预热燃烧技术构建了煤中燃料氮转化的新路径:1)煤中挥发分氮在预热燃烧器中析出并转化为HCN 和NH3,但由于析出反应发生在预热燃烧器提供的高温强还原性气氛下,因此这些前驱物不会转化为NOx;2)煤中焦炭氮在预热燃烧器和炉膛中均会发生析出,预热装置中析出的焦炭氮在强还原性气氛下发生向N2的转化,未析出的焦炭氮通过高温燃料喷口技术和深度分级控制技术在炉膛内大部分转化为N2;3)通过热燃料全炉膛调控技术,实现无明显高温区的全炉膛空间燃烧,最高燃烧温度不高于1 200 ℃,避免了热力型NOx的生成。本研究依托的40 t/h 锅炉采用了预热燃烧技术进行设计,并遵循预热燃烧的降氮理念开展调试和试验,力争实现高效燃烧和低NOx排放的协同控制。

1.2 设计参数

某40t/h煤粉工业锅炉使用的燃料为神木烟煤,其工业分析、元素分析和发热量见表1,锅炉主要设计参数见表2。

表1 燃料分析Tab.1 Proximate and ultimate analysis of the coal

表2 锅炉主要设计参数Tab.2 Main design parameters of the boiler

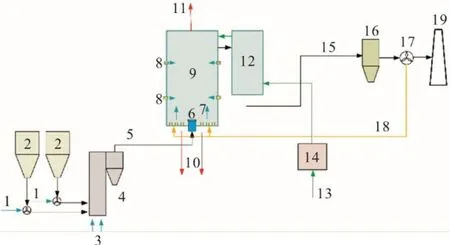

1.3 工艺流程

该锅炉为过热蒸汽锅炉,额定蒸汽量为 40 t/h、额定温度和压力分别为450 ℃、3.82 MPa,设计燃料消耗量为4 734 kg/h。锅炉的工艺流程如图1所示。主要包括煤粉储供系统、烟风系统、水系统、点火燃烧系统和尾部烟气处理系统。

图1 锅炉工艺流程Fig.1 Technical process of the boiler

煤粉储供系统包括煤粉储备和煤粉输送系统。煤粉储存在2 个100 m3的煤粉仓中,煤粉仓设置惰性气体安全保护装置。供粉时煤粉通过给粉机落入送粉管,由送粉风携带送入预热燃烧器。为了确保锅炉的稳定运行,储仓和输送系统均设置2 套,一用一备。

煤粉在预热燃烧器中与一次风、送粉风混合后实现流态化高温预热反应,形成高温煤气和焦炭混合的高温预热燃料。高温预热燃料从预热燃烧器流出后经过一段连接段进入炉膛,由于预热燃料温度高于800 ℃,因此预热燃烧器和连接段均采用耐火保温材料制成,控制外表面温度<60 ℃,预热和输送过程完全密封,可保证析出的煤气和焦炭全部进入炉膛参与燃烧,因此不会造成煤粉的热值损失和散热损失,即不会因为预热而造成经济性降低。

二次风和三次风均经过高温空气预热器和低温空气预热器预热,预热后的二次风从炉膛底部配入,与高温预热燃料混合进行燃烧;三次风分2 层在炉膛4 000 mm、8 000 mm 2 个高度位置水平送入炉内,用于实现煤粉燃尽。燃烧产生的高温烟气经余热回收及废气处理系统后由引风机送至烟囱。再循环烟气从袋式除尘器后面抽出,在必要时送入炉底,与二次风混合进入炉膛,以调节燃烧温度和NOx排放。

1.4 炉膛配风

传统煤粉燃烧时,煤粉进入炉膛的温度较低,小型工业煤粉锅炉一次风温一般不高于200 ℃,采用热风送粉的锅炉一次风温度一般为300~400 ℃。传统煤粉燃烧器在喷口区域须构建“三高”区,即高温、高煤粉浓度、较高氧浓度,煤粉射流卷吸高温烟气带来热量加热低温的煤粉,使其在较高氧浓度下实现稳定的着火和燃烧。“三高”中的高温和较高氧浓度,均对NOx的生成起到一定的促进作用,因此一直以来煤粉的“高效稳定燃烧”和“低NOx”都是一对矛盾体,很难同时实现。因此研究人员提出了空气分级技术,力图在喷口区域建立还原区以降低NOx,但目前最低只能将喷口区域的空气当量降至0.8,否则将影响燃烧稳定性。

40 t/h 锅炉煤粉预热为基础,煤粉在预热燃烧器中经过高温预热,进入炉膛时温度达到800 ℃以上,已高于自身着火点,无需强烈掺混即可实现着火和稳燃。另外,煤粉在预热燃烧器中通过预热实现了的燃料改性,煤粉的孔隙增加,反应活性提高[23],更加有利于着火和燃尽。因此,采用预热燃烧技术可摆脱传统煤粉燃烧的稳燃和燃尽要求限制,无需建立“三高”区,可以更灵活地进行燃烧组织。基于上述理念,本文提出二次风在炉膛底部预热燃料喷口四周均匀配入,三次风分上下2 层配入。二次风当量比可在0.2~0.6 灵活调节,主燃烧区总空气当量比最低可低至0.4,依然有望实现良好的着火和稳燃效果。

2 锅炉运行情况

作为世界首台用于发电的基于预热燃烧技术路线的煤粉锅炉,该锅炉建成后首先进行了调试,验证了系统的运行稳定性。

需要指出的是,本文介绍的锅炉运行数据均为工况连续稳定运行24 h 后,连续4 h 测量的平均值,温度数据记录间隔为1 min,烟气成分数据记录间隔为5 min。

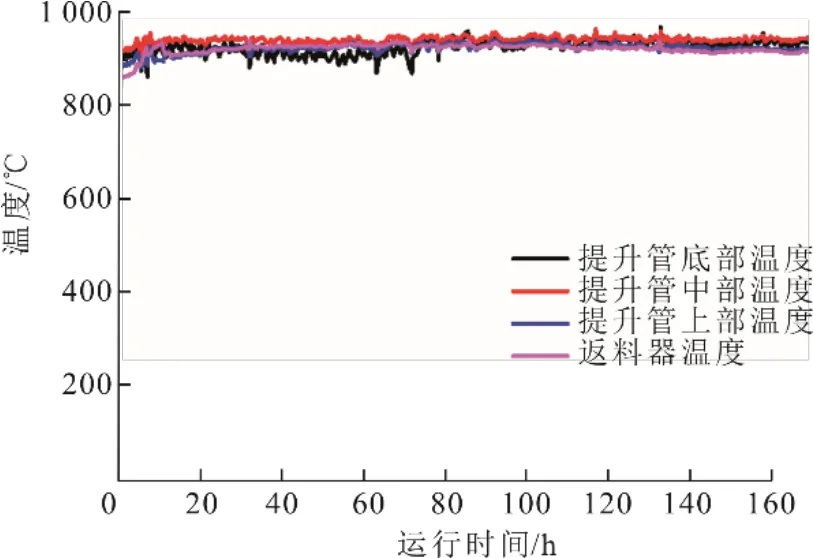

2.1 燃烧器运行情况

40 t/h 锅炉的燃烧器为循环流化床结构的预热燃烧器。送粉风携带煤粉进入燃烧器,一次风提供床料和燃料的流化所需空气,送粉风和一次风共同提供了预热燃烧器内煤粉化学反应所需氧气,二者总的空气当量比不高于0.2。在最初升温引燃过程完成后,煤粉可以稳定地实现自持预热。预热燃烧器中设置4 个K 型热电偶,分别位于预热燃烧器提升管的底部、中部和上部,另一个在U 型返料器内。在168 h运行考核过程中,锅炉按照考核要求在90%以上负荷运行,4 个点测得的温度曲线如图2所示。由图2 可以看出,在运行过程中,4 个温度点温度相近且曲线平滑,说明预热燃烧器运行稳定、温度均匀,反映出循环流化床内物料循环正常,证明了0.2 左右的空气当量比可保证煤粉发生部分燃烧、气化、热解等反应所放出的总热量将煤粉稳定连续地预热至900 ℃左右。

图2 预热燃烧器内的温度变化(168 h)Fig.2 Temperature changes in the preheating burner(168 h)

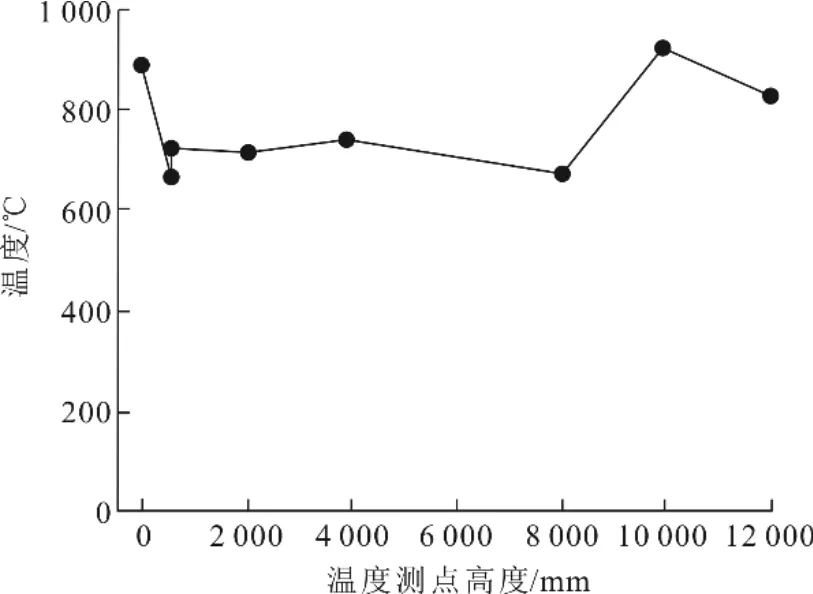

2.2 炉膛运行情况

锅炉炉膛中沿高度方向布置了9 个温度测点,168 h 运行过程中(负荷90%),测得炉膛内的各点温度时间均值分布如图3所示。从图3 可以看出,炉膛内温度在650~950 ℃,最高温度未超过1 000 ℃。传统煤粉锅炉主燃烧区的火焰中心温度一般超过1 400 ℃,较高的燃烧温度是为了促进煤粉燃尽,但也容易促进热力型NOx的生成。该锅炉较传统煤粉锅炉内的温度明显偏低,主要原因是该锅炉的炉膛采取了较为均匀的配风方式,较低的炉膛温度基本杜绝了热力型NOx的生成。168 h 内烟气平均氧体积分数为3.68%,CO 平均质量浓度为117 mg/m3,验证了本锅炉均匀的炉膛布风方式能够实现锅炉的稳定运行。

图3 炉膛内沿高度方向温度分布Fig.3 Temperature distribution in the furnace along the height direction

3 低NOx 试验

本研究在40 t/h 锅炉上开展了工程试验,探讨了锅炉负荷、二次风当量比、内外二次风比例、三次风配入位置等因素对NOx排放的影响,本文的NOx原始排放均按照氧体积分数6%进行折算。

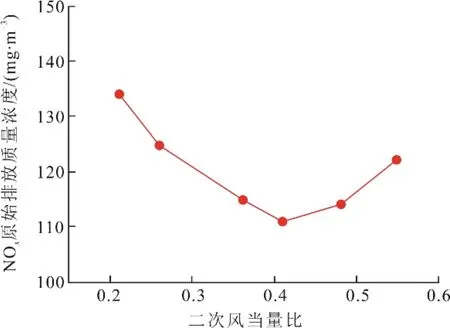

3.1 二次风当量比对NOx 的影响

图4 为不同二次风当量比条件下的NOx排放情况。各工况均是在60%负荷、预热空气当量比0.2,只开启上层三次风的条件下进行。从图4 可以看出,各工况排放最低的点在二次风当量比0.41,可以推测NOx排放最低的二次风当量比区间在0.35~0.50,可能在0.40 左右。造成这一现象的原因可能是在0.40 左右的二次风当量比下,炉膛底部能够维持合理的还原区气氛,同时足够高的燃烧份额可以提供NOx还原所需要的足够高的温度。当二次风当量比提高时,还原区的还原性气氛减弱,可能出现更多的局部氧化性气氛;当二次风当量比降低时,尽管还原气氛更强,但还原区的温度不够高,还原反应减弱。因此,比此最佳值更高或者更低的二次风当量比都无法获得最低的NOx排放。

图4 不同二次风当量比下的NOx 原始排放质量浓度Fig.4 The original NOx emission mass concentrations at different secondary air ratios

3.2 内外二次风比例对NOx 的影响

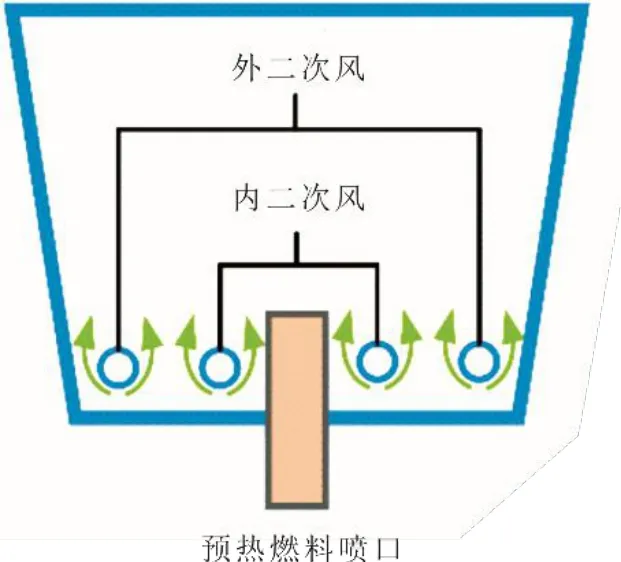

本锅炉的二次风配风形式与传统煤粉燃烧器不同,预热燃料喷口位于炉膛底部中心,将预热燃料从下向上喷入炉膛,二次风在喷口四周由4 根风管均匀配入炉膛,其中靠近喷口的2 根为内二次风,远离喷口的为外二次风,内外二次风均可以单独调节和控制风量(图5)。

图5 二次风配风形式Fig.5 The secondary air distribution mode

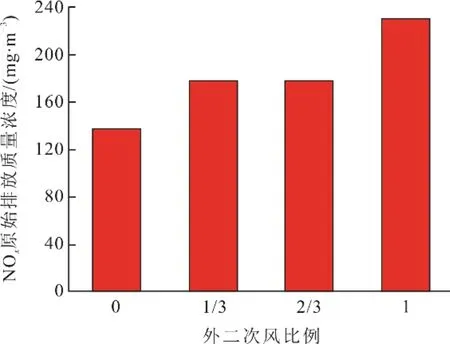

图6 为内外二次风不同配比下的NOx排放情况。各工况均是在60%负荷、预热空气当量比为0.2,二次风当量比约为0.4,三次风开启上下2 层的条件下进行。从图6 可以看出,外二次风比例越高,NOx排放质量浓度越高,即内二次风较外二次风更有利于降低NOx排放量。这是由于喷口区域的总空气当量比在0.6~0.7,属于还原性气氛,但如果预热燃料和二次风掺混不佳,依然可能出现局部氧化区,不利于抑制NOx生成,而二次风距离喷口较近,有利于燃料与二次风的掺混,外二次风距离预热燃料喷口过远,无法及时掺混,掺混不均匀容易造成局部氧化区,对NOx的生成无法起到足够的抑制作用。

图6 不同内外二次风配比的NOx 原始排放质量浓度Fig.6 The original NOx emission mass concentrations with different secondary air distributions

3.3 三次风配入位置对NOx 的影响

本锅炉的三次风分2 层配入,分别在喷口以上4 000 mm 和8 000 mm 高度的位置,三次风配入位置的变化将改变炉内还原区的高度,对NOx的生成也有一定影响。本研究分别开展了2 个不同三次风配入位置工况的对比研究,其中工况1 的三次风在4 000 mm 和8 000 mm 配入,工况2 的三次风只在8 000 mm 配入,两者的NOx原始排放质量浓度分别为178 mg/m3和90 mg/m3。这说明当三次风延迟配入炉膛时,在炉膛内造成了更大区域的还原区,更加有利于降低NOx排放。

3.4 锅炉负荷变化对NOx 的影响

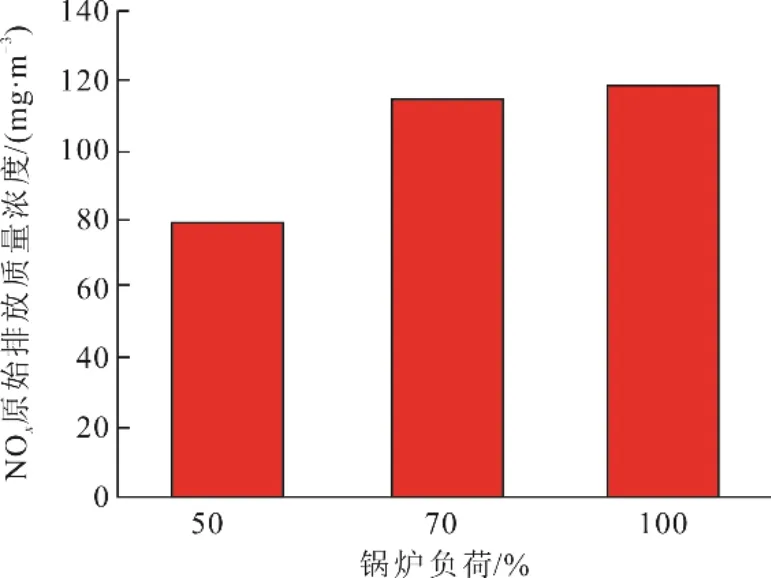

图7 为3 种不同负荷下锅炉的NOx原始排放质量浓度。由图7 可以看出,NOx原始排放质量浓度随锅炉负荷的提高而逐渐升高,这主要是由于锅炉负荷升高后,炉膛内的燃料和空气掺混均匀性变差所致。

图7 不同锅炉负荷下的NOx 原始排放质量浓度Fig.7 The original NOx emission mass concentrations at different operating loads

3 个工况虽然负荷不同,但预热燃烧器内的脱氮效果是相同的。这是由于预热燃烧器的运行温度与空气当量比是相对应的,要保持良好的预热改性和脱氮效果,就必须将预热燃烧器内的温度维持在800 ℃以上,而决定预热温度的,是煤粉与空气发生反应的燃烧份额,因此在不同锅炉负荷下,保持相同的预热空气当量比,其脱氮效果也就基本保持一致。

3 个工况不同的是炉膛内预热燃料与空气的掺混情况。在不同的工况下,燃料量和空气量均有所不同,负荷越高预热燃料量越大,燃料与空气的掺混就越难达到均匀,就会在整体还原性气氛中形成局部氧化性气氛,导致NOx的生成。但即使在100%负荷下,本锅炉依然实现了119 mg/m3以下的NOx原始排放,这说明预热燃烧系统尽管受到诸多参数的影响,但其在降低NOx排放方面,较传统煤粉燃烧方式仍然有明显优势。

3.5 锅炉热效率和NOx 排放

NOx与锅炉热效率尤其是CO 的质量浓度有较为紧密的联系,若CO 质量浓度过高,则NOx的排放数据参考意义将大打折扣。本文测试了3 个不同负荷工况的锅炉热效率和CO 质量浓度,结果见表3。由表3 可见,3 个工况的锅炉热效率都在92%以上,CO 质量浓度在350 mg/m3以下,NOx原始排放质量浓度<119 mg/m3的结果是在较高的锅炉热效率和较低的CO 质量浓度下获得的,说明预热燃烧技术的降氮效果可以在不牺牲锅炉效率的前提下获得。

表3 锅炉热效率和NOx 排放质量浓度Tab.3 The boiler thermal efficiency and NOx emission mass concentration

4 结论

1)某40t/h煤粉预热燃烧锅炉的NOx排放随锅炉负荷的提高而逐渐升高,能够在50%~100%负荷实现NOx原始排放质量浓度低于119 mg/m3(φ(O2)=6%),同时满负荷热效率可达到92%以上。

2)在锅炉目前的设备状态和二次风配风组织形式下,NOx排放存在1 个最优的二次风当量比区间,在0.35~0.50 范围内。

3)加强预热燃料和二次风的掺混,如提高内二次风比例降低外二次风比例,有利于降低NOx排放。

4)开启上层三次风关闭下层三次风,即延迟三次风配入,有利于降低NOx排放。