盾构穿越承压含水地层施工技术研究

陈铭辉,王 坚,梁 捷

(上海宏波工程咨询管理有限公司,上海市 201707)

0 引言

上海轨道交通18 号线丹阳路站~ 昌邑路站区间隧道需下穿黄浦江及两岸防汛墙,隧道基本位于上海地区第一承压含水地层中。该盾构区间[1]地层具有含水量高、流塑性大、水稳性差、强度低、透水性强、压缩性低、压缩过程快、抗剪强度高等特点,盾构施工会出现管片上浮、碎裂、渗漏等严重问题。盾构施工期间,通过采取可靠的技术质量保障措施,能够很好地控制盾构在承压含水地层中发生的施工问题,进而提高了区间隧道管片的拼装质量,有效地控制了管片上浮,确保了区间隧道的轴线符合设计要求,降低了施工风险,规避了损失。

1 丹阳路站~ 昌邑路站区间工程概况

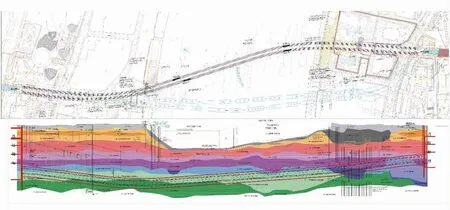

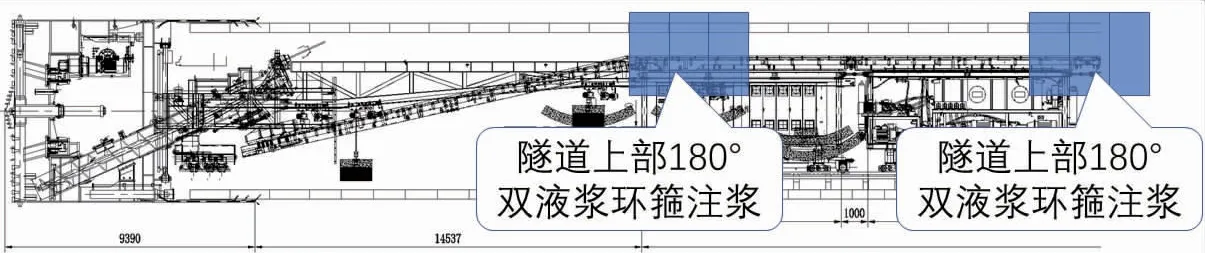

上海轨道交通18 号线丹阳路站~ 昌邑路站区间上行线隧道长度1 257.134 m,下行线隧道长度1 257.555 m,设置2 处联络通道。该隧道纵向为“V”字形坡,最大的纵向坡度为28‰。隧道的最小和最大埋深分别为17.9 m 和32.3 m,最小平面曲线半径为629.851 m。工程施工筹划见图1。

图1 工程施工筹划示意图

丹阳路站~ 昌邑路站区间采用两台中交天和Φ6 830 盾构机,单台盾构机重342 t,盾构机采用内置式注浆管8 根(4 用4 备)。盾构机依次从丹阳路站南端头井始发,推进至昌邑路站北端头井接收。

2 工程水文地质

2.1 工程地质

丹阳路站~ 昌邑路站区间盾构穿越地层包括:④、⑤11、⑤12、⑤2a、⑤31b、⑥、⑦11、⑦12层。盾构施工注意以下事项:

(1)盾构在④、⑤11、⑤12、⑤31b等黏性土层掘进时,因土体结构受扰动后极易被破坏,使土体强度急剧下降、变形骤然增加,会出现掌子面失稳。同时,盾构在掘进过程中,土体也会出现一定的回弹。其中,由于④、⑤11土层含水量高、孔隙比大、强度低、压缩性高,且具有明显的触变、流变特性。因此,盾构在掘进施工过程中更应加强施工速率的控制,避免盾构施工对土层造成过大的扰动,从而减少盾构推进施工后的沉降。另外,还应注意隧道底部软黏土在运营阶段的次固结沉降影响。

(2)区间局部穿越⑥层层顶,⑥层可塑~硬塑的黏土具有较高的强度,对盾构推进会产生较大的阻力。当盾构推进施工穿越强度不均匀的地层(如④与⑤11、⑤11与⑤12、⑤12与⑥、⑥与⑦11等层交界处)时,会引起盾构掘进开挖面不稳定,易造成盾构在线路方向上的偏离。

(3)⑤2a为微承压含水层,⑦层(⑦11、⑦12和⑦2)为承压含水层,在一定的动水压力作用下,易发生流砂或管涌等不良地质。

2.2 水文地质

本工程拟建施工场地浅部土层中的地下水类型为潜水。勘测期间测得潜水的稳定水位埋深为0.60~2.70 m(绝对标高为2.13~4.11 m),平均埋深为1.26 m(平均标高为3.04 m)。潜水的水位主要受地表径流和大气降水等影响,呈幅度不等的变化。根据《岩土工程勘察规范》,上海地区潜水位埋深为0.30~1.50 m,常年平均地下水位埋深为0.50~0.70 m。根据上海地区经验,建议地下水高水位和低水位埋深分别取0.5 m 和1.5 m。

经勘察,拟建工程场地揭示有⑤2a层和⑦层(含⑦11、⑦12和⑦2)(微)承压含水层。⑤2a层为上海地区微承压水含水层,场区内揭示的顶板埋深为19.20~25.40 m,顶板标高为-15.29~-21.61 m;⑦层为上海地区的第一承压含水层,场区内揭示的⑦层顶板的埋深为15.20~39.50 m,顶板标高为-23.28 ~-35.73 m。鉴于⑤2a层与⑦层之间的第⑤31b层层厚较薄(其最小厚度仅0.7 m),且该层夹薄层粉性土,故微承压水与承压水之间可能存在一定的水力联系。据上海区域观测资料,上海地区(微)承压水的水位随季节呈幅度不等的周期性变化,水位埋深一般为3~12 m。

3 区间结构设计

本区间隧道工程采用预制装配式钢筋混凝土管片,管片内、外直径分别为Φ5.9 m 和Φ6.6 m,管片的厚度和宽度分别为350 mm、1 200 mm,管片采用通缝拼装。衬砌管片的设计强度为C55,抗渗等级为P10、P12,由拱底块(D)、标准块(B1 和B2)、邻接块(L1 和L2)、封顶块(XF)组成。本区间隧道纵缝和环缝采用M30 双头螺栓连接,环向共设12 个螺栓,纵向共设17 个螺栓,封顶块的拼装方法为纵向插入法。衬砌接缝防水采用三元乙丙橡胶制成的弹性密封垫和遇水膨胀橡胶。隧道贯通后,衬砌内弧面按设计要求作嵌缝、抹孔等防水处理。

4 承压含水地层盾构掘进时引起的不良情况

盾构在承压含水地层中掘进施工(详见图2),主要由于管片上浮引起隧道衬砌成型管片脱出盾尾后产生隧道的整体上偏使轴线超限、管片碎裂、盾尾渗漏等问题,对隧道施工质量产生不良影响。其中,管片碎裂和盾尾渗漏的问题如果不加以重视,将会导致严重的生产安全事故,造成无法估量的损失。

图2 工程平面和纵剖面

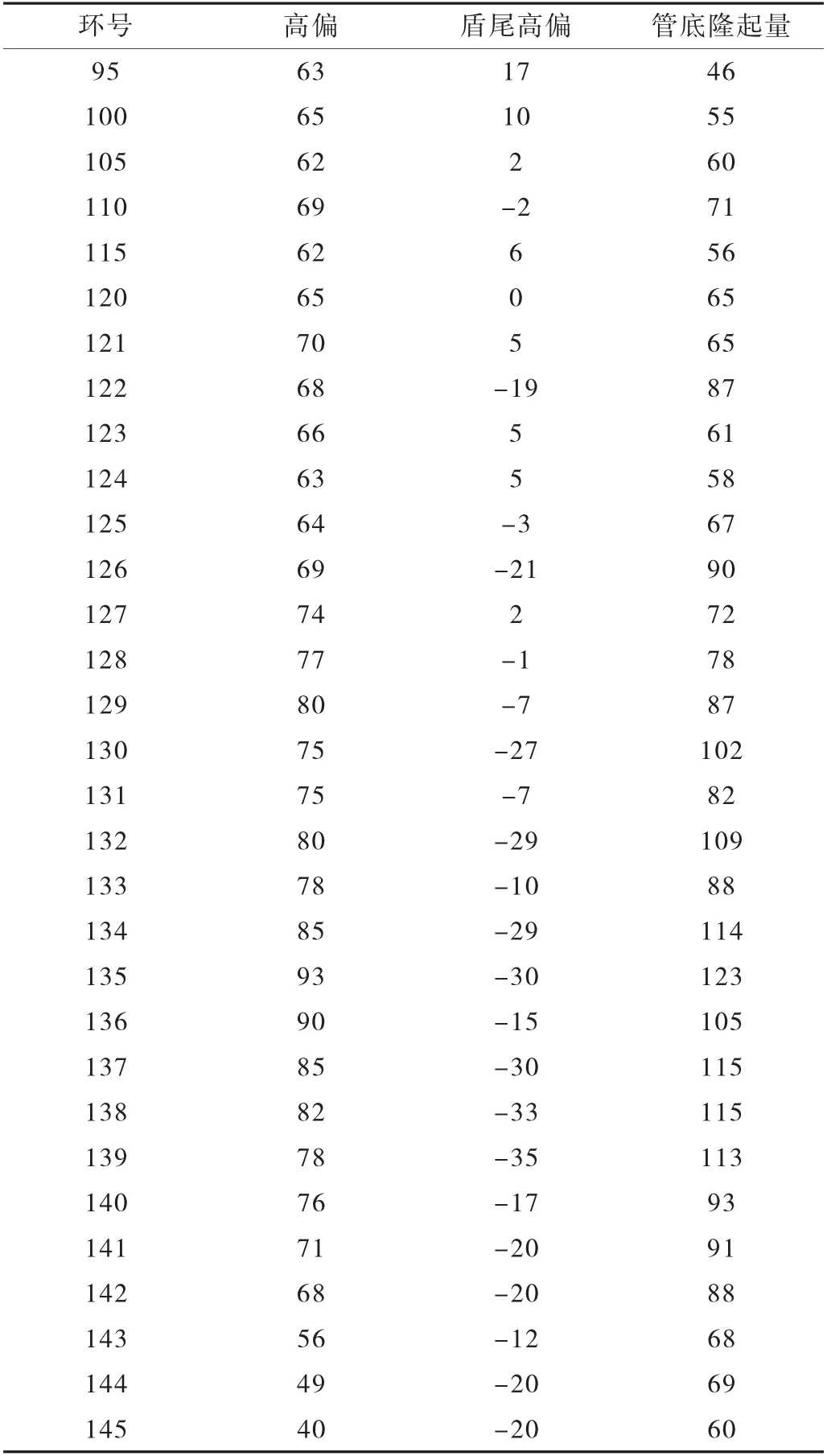

以丹阳路站~ 昌邑路站上行线95~145 环为例,盾构主要施工参数如下:推进土压力0.33~0.37 MPa,推力1 600~2 100 t,刀盘扭矩220~300 t·m,推进速度35~45 mm/min,同步注浆量5.0 m3/ 环,盾构隧道竖曲线处于2.8%大纵坡下坡阶段。成型隧道管片上浮主要表现为:管片脱出盾尾后1 d 内的上浮量约为60 mm(最大上浮量为123 mm),其后管片上浮的速率明显减缓,3 d 后管片基本趋于稳定。具体数据详见表1。

表1 上行线95~145 环管片上浮量统计

该段区间土层位于⑤12灰色粉质黏土、⑤2a灰色砂质粉土、⑤31b灰色粉质黏土、⑥暗绿~ 草黄色黏土、⑦11草黄色黏质粉土夹粉质黏土、⑦12草黄色砂质粉土。其中,⑦层为上海地区的第一承压含水地层。最大覆土深度(位于浦东防汛墙位置)约为33.5 m,隧道至河床最小竖向净距15.3 m。黏质粉土夹粉质黏土和砂质粉土这两种土层具有流塑性大、水稳性差、强度低、透水性强、压缩性低、压缩过程快、抗剪强度高等特性。该土层中成型隧道管片的上浮会致使隧道发生纵向的变形,以环缝处最明显。加之目前管片上浮和碎裂处位于盾构机掘进左拐弯段,左右两侧管片所受应力不均等,受土层特性影响,右侧管片受拉力更大,致使右侧管片螺栓受弯曲变形比左侧更明显。所以,管片上浮后,右侧管片碎裂情况比左侧严重。

5 管片上浮碎裂原因分析

盾构在承压含水地层掘进施工中产生的管片碎裂主要表现为:在盾尾拼装区内的2 环管片基本不会发生碎裂情况,而脱出盾尾的管片会出现连续性碎裂的的情况。前期管片发生破损的部位主要位于封顶块(XF 块)管片两侧的纵向部位,即相邻L 块(邻接块)管片纵缝处,多发生在纵缝靠近盾构掘进方向一侧,碎裂深度一般在50~100 mm,长度在500~1 100 mm,有混凝土碎片脱落现象。后期由于管片上浮,两侧B 块(标准块)管片也会出现不同程度的裂缝,发生位置与L 块类似。以上破损由以下几方面造成:

(1)盾构机非故障性停机的影响

盾构施工过程往往出现渣土无法正常外运、管片供应不及时的情况,因此造成盾构出现停机现象。当盾构恢复正常推进施工时,因刀盘切口处和土仓内渣土沉积,使得盾构刀盘复转时扭矩增大,盾尾液压装置对已成型管片形成的扭力发生变化,使成型管片出现破损碎裂的情况。另外,停机时间过长,会使盾构机整体有明显下沉现象;盾构机的姿态调整难度增加,也会造成管片破损碎裂。

(2)盾构机设备自身的影响

丹阳路站~ 昌邑路站区间盾构机需切削江浦路隧道浦东工作井地下连续墙,因此,盾构机设备选型为中交天和复合式土压平衡盾构机,并采用内置注浆系统。该盾构机直径较普通外置注浆系统的盾构机直径单边增加35 mm,造成隧道成型后管片外壁与土体的空隙增大,同步注浆浆液理论用量也较普通盾构机有所增大(原盾构机同步注浆理论用量为2.0 m3,内置注浆系统盾构机同步注浆理论用量为3.0 m3)。

本区间盾构始发后,在浦西段需穿越渔人码头和浦西防汛墙,地面、房屋和防汛墙变形控制要求高,盾构掘进时需采用土压和同步注浆两种措施进行双控。掘进过程中,房屋和防汛墙总体沉降控制较好,地层损失率基本控制在±3‰以内。而同步注浆量普遍在5 m3以上,最大值为5.2 m3,实际的同步注浆量达到理论注浆量的180%。同步注浆量增大造成管片上浮情况严重,平均上浮量近80 mm,最大上浮量达123 mm (管片上浮量统计详见图3),导致盾尾上部间隙较小(仅10 mm),且盾构机竖曲线位于+2‰~-28‰的下坡变坡当中,容易导致顶部管片破碎。

图3 管片上浮量统计

管片上浮量较大,使得管片环间上浮量差异较大(最大差异达20 mm 左右),造成隧道管片间十字错缝情况严重,容易导致隧道腰部位置的管片碎裂。

(3)同步注浆浆液质量的影响

同步注浆孔位和注浆量的分配不合理,造成注浆不均匀,底部注浆过多、过快也会造成管片上浮。施工前期,同步注浆浆液性能强度指标不能满足快速固结,未能及时起到固定管片的效果。在掘进速度较快情况下,同步注浆的浆液[2]无法及早达到初凝并具有一定的固结强度,且随着掘进速度加快,地层损失空隙中同步注浆的浆液未凝固。由于注浆的压力和浆液的比重较大,故浆液产生了大于管片自重的浮力,使成型管片具有了一定的浮力,成型管片和连接螺栓在浮力的作用下发生弹性形变,不能约束管片上浮。

(4)盾构掘进超挖的影响盾构掘进过程中,特别是转弯过程中,也会存在超挖的情况。因此,切口部位的地层损失空隙进一步扩大,从而使管片上浮的可能性进一步增大。

6 控制管片上浮碎裂的措施分析

在发现隧道出现成型管片上浮碎裂情况后,项目监理机构立即组织业主和施工单位收集盾构推进相关数据,查阅国内外有关技术资料,并结合以往管控经验,提出了如下解决方案:

(1)为保障盾构连续施工,避免出现盾构机非故障性停机的情况,增加管片供应和渣土外运能力,提升运输效率,减少盾构机停机时间。

(2)盾构机推进过程中,在保持扭矩不变的前提下放缓推进速度,时刻注意盾尾间隙变化情况。一旦发现盾尾间隙有缩小的趋势,立即通过各千斤顶推力的调整控制盾尾的间隙。

(3)调整盾构机4 个同步注浆孔的注浆比例,将原来的上、下注浆孔按5 ∶5 的注浆比例调整为6.5∶3.5,甚至调整为7∶3,使浆液均匀合理填充密实。在调整注浆比例的同时改进浆液配比,在满足泵送的情况下降低同步注浆坍落度。另外,适当加入促进浆液提前凝固的胶凝材料,提高浆液初凝时间和强度(3 d 0.3 MPa)及浆液比重(1.8~1.9 g/cm3),提高浆液初期抗剪强度,减小管片上浮量,保证地层损失率的情况下将平均上浮量控制在4 cm。

在1# 台车上部搭设注浆平台,对上部管片每10环进行1 道三环宽的上部180°双液浆环箍注浆(详见图4),双液浆配比为1∶3(水泥浆500 L,水玻璃160 L),每环每孔注浆量为0.2 m3,减小相邻环间浆液的流动,固化隧道顶部土体。

图4 管片上部180°双液浆环箍注浆

(4)经实测数据得知,管片脱出盾尾后至车架段的成型隧道呈阶梯式上浮趋势,之后数据趋于稳定。针对上浮情况,对盾构机盾壳内外连续5 环管片底部180°部位采用型钢纵向拉接装置对成型隧道进行固定(详见图5),提高管片间的整体抗剪能力,减小隧道变形。同时增加12 t 的配重,为浆液固结争取时间,减小管片上浮量。

图5 型钢拉结固定管片

(5)丹阳路站~ 昌邑路站区间将穿越⑤2a灰色砂质粉土、⑥暗绿~ 草黄色粉质黏土、⑦11草黄色黏质粉土夹粉质黏土和⑦12草黄色砂质粉土等复杂土层。盾构掘进每环进行渣土留样,及时掌握每环土层变化情况。同时,根据变化情况,考虑进行渣土改良等措施,确保开挖面稳定。

(6)对每环管片底和管片顶的上浮数据进行实时测量监测,掌握管片脱出盾尾~ 车架段的上浮情况。建立每日数据分析会制度,每个班组作业结束后和下个班组作业开始前,由项目工程师牵头召集技术员、盾构机长和盾构司机等相关人员参加例会。盾构司机汇报当班推进情况,结合项目工程师的当日数据分析,根据当日数据及监测情况,确定下个推进班的盾构施工参数,由盾构机长下达下个推进班的盾构施工指令,做到精细化施工。

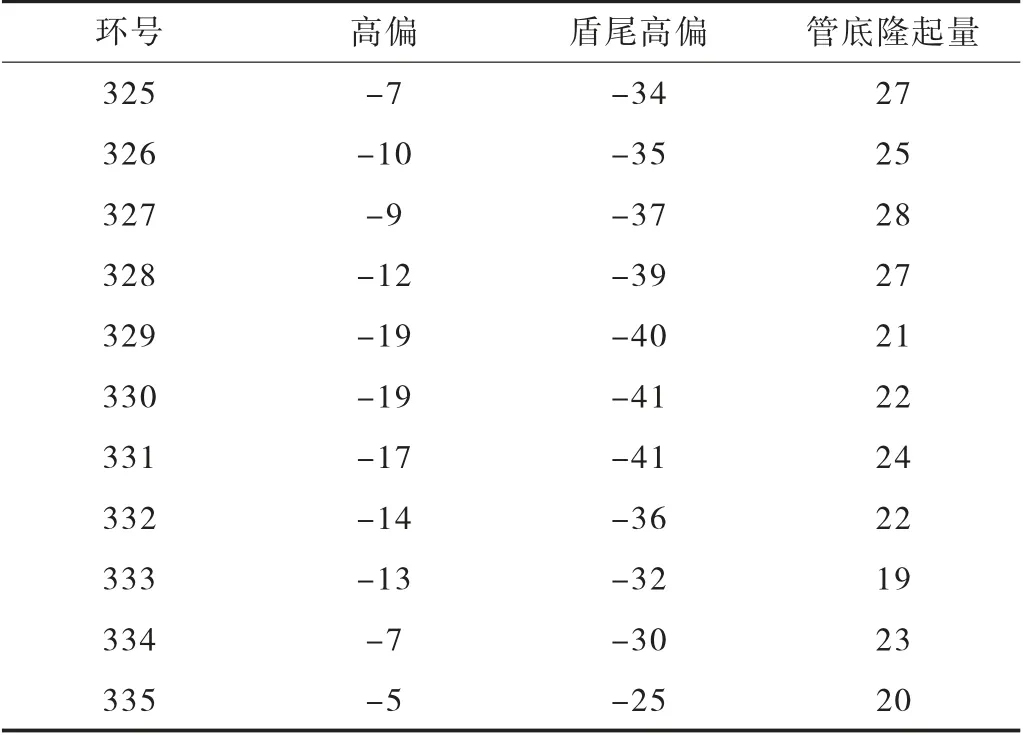

上述处理措施提出后,项目监理机构立即督促施工单位按照要求实施。经过对丹阳路站~ 昌邑路站上行线325~335 环的管片上浮规律观测,管片上浮累计变形量最大值由原来的123 mm 下降到15~30 mm,具体数据详见表2。由此可以看出,该处理措施有效地控制了管片上浮,减少了管片碎裂、渗漏,保证了盾构隧道施工质量能满足设计和规范[3]要求。

表2 上行线325~335 环管片上浮量统计

7 结语

综上所述,在承压(微承压)含水地层中进行盾构掘进时,常会出现管片上浮、管片碎裂、管片渗漏等现象。为了控制隧道管片上浮等问题的发生,在施工过程中,应做好以下控制工作:

(1)应确保盾构连续施工,不能随意出现停止盾构掘进的情况发生。

(2)管片上浮问题是同步注浆稳定管片与管片上浮在时间上的赛跑,因此,应调整好同步注浆浆液性能指标,控制好各同步注浆孔浆液注入比例、注浆量和注浆压。

(3)应在成型隧道管片上做好拉结和配重,确保成型隧道的质量。

(4)应调整千斤顶的推力,确保管片均匀受压。

(5)应调整盾构姿态、控制盾尾间隙,减少盾构蛇形超挖。