同心聚力共谋行业绿色发展(一)

——2021年陶粒产业调研报告

李惠娴 李寿德 杨寰宇 张树伟 王英帆

(1.中国硅酸盐学会房屋建筑材料分会;2.西安墙体材料研究设计院有限公司,陕西 西安710061)

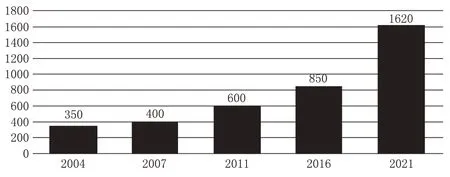

陶粒在中国经过了65年的发展,经历了研究试制及工业性试验探索期(1956年~1967年)、初步发展期(1975年~改革开放前)和产业规模化发展期(改革开放以后~2005年)三个阶段[1],2005年后,我国陶粒产业步入了稳定发展的时期,全国年生产能力稳步增长,据资料显示,2004年全国陶粒年生产总量约为350万m3,2007年约为400万m3,2011年约600万m3,2016年约850万m3[2]。党的十八大以来,随着国家环保、节能、固废资源化利用等各项方针政策的强力推进,陶粒产业面临前所未有的严峻挑战,也迎来了新的发展机遇,企业通过技术提升、环保改造等措施来顺应国家政策的要求,同时增加产能、节能降耗,提升陶粒生产水平,推动产业进入了新的快速发展阶段。为了更好地摸清全国陶粒产业的现状,2021年6月~8月,西安墙体材料研究设计院有限公司作为中硅会房建材料分会会轻骨料专委会的挂靠单位,在分会的大力支持下,组成调研小组,对我国陶粒生产行业的生产及应用发展状况进行了深入的调查研究。

调研范围覆盖全国陶粒生产企业,内容包括两部分,一是与行业发展相关的产业政策,二是全国陶粒(轻骨料)产业发展及应用现状。调研采取了实地走访、考察座谈、电话采访、网络查询等方式。

此次调研过程中,调研小组先后走访了江苏、上海、浙江、安徽、山东、湖南、湖北、四川、重庆、陕西等省市区的相关部门、协会、研究院所、企业和中硅会房建材料分会的部分委员;函调或电话采访了东北、西北、西南、内蒙古、山西、广东、福建、江西、河南等地的相关部门、企业和中硅会房建材料分会委员,通过企业填表、代表座谈等形式,对各地生产企业从原材料、燃料、工艺技术、装备、环保设施、产品类型及应用情况、地方政策等方面进行了考察、调研。

1 产业发展政策环境

1.1 绿色低碳政策助推产业高质量发展

十八大以来,国家制定了三大生态文明顶层设计方案。法律层面上,新颁布及修订了《中华人民共和国环境保护法》《中华人民共和国土壤污染防治法》《中华人民共和国环境保护税法》等环境保护相关法律。2013年开始,针对国家经济发展和工业化及制造业发展带来的大气污染、水污染和土地污染问题,陆续颁布的大气十条、水十条和土十条等政策,为相关领域的污染问题提供了有效处置措施,加强了国家环境保护的政策落实。一系列的环保政策和措施,深刻影响到陶粒产业的发展环境和方向,相关政策梳理如下:

a.关于大气污染物排放治理。2013年,国务院发布《大气污染防治行动计划》,提出五年内全国空气质量总体改善、重污染天气较大幅度减少的奋斗目标,并提出了各方面的具体指标要求,将大气污染治理提上日程;2014年,全国人大通过《新环保法》,给环境治理提供了更加完善的法律支持;国务院办公厅发布了《能源发展战略行动计划(2014-2020年)》,明确了今后一段时期我国能源发展的总体方略和行动纲领,确定了优化资源结构、发展清洁低碳能源的绿色低碳战略。

b.关于水污染防治。2015年,国务院发布了《水污染防治行动计划》,提出了到2020年、2030年的水污染治理目标,制定了各地区、各行业的治理方向,明确了水污染治理的重要性;中共中央、国务院发布了《关于加快推进生态文明建设的意见》和《生态文明体制改革总体方案》,提出了水、土、大气等环保方面的发展目标与战略,强调了生态文明改革的重要性。

c.关于土壤污染治理。2016年,国务院发布《土壤污染防治行动计划》,制定到2020年、2030年的土壤污染治理目标,明确了各地区、各行业的治理方向,表明了加强土壤污染防治、改善土壤环境治理的决心;国务院办公厅发布《控制污染物排放许可制实施方案》,确立了排污许可制度,明确了企事业单位承担的环境管理义务,制定了2020年全国基本完成排污许可证核发的目标;国务院、发改委制定“十三五”期间节能减排、石油、天然气发展等各项规划;全国人大会议通过了《中华人民共和国环境保护税法》,建立了环境保护的税收制度,规定了应税污染物为大气污染物、水污染物、固体废物和噪声。

d.关于环保督察。2017年环保部、发改委等部门联合发布《京津冀大气污染防治强化措施(2016-2017年)》《京津冀及周边地区2017年大气污染防治工作方案》以及《京津冀及周边地区2017-2018年秋冬季大气污染综合治理攻坚行动方案》等“1+6”方案,提出并严格监管执行了压煤减排、提标改造、错峰生产等一系列具体措施,力度和精细度前所未有。

e.关于固体废弃物资源化利用。2020年9月1日,《中华人民共和国固体废物污染环境防治法(修订)》发布实施,配合排污许可制度和《中华人民共和国环境保护税法》,给固废综合利用带来双重助力,以效益引导企业重视综合利用,带动企业收益。2018年5月15日《工业固体废物资源综合利用评价管理暂行办法》和《国家工业固体废物资源综合利用产品目录》发布实施,明确了固废综合利用的具体实施细则,提供了更有力的实施依据,对工业固废综合利用产生巨大助推力。之后工信部发文《坚决打好工业和通信业污染防治攻坚战三年行动计划》,推动工业固废资源综合利用,重点指出推动工业资源综合利用;建设一批工业资源综合利用基地,大力推进长江经济带磷石膏、冶炼渣、尾矿等工业固体废物综合利用;发布再生资源综合利用规范企业名单,引导再生资源综合利用企业做大做强;指导开展工业固体废物资源综合利用评价,推动落实综合利用税收优惠政策;力争到2020年全国工业固废综合利用率达到73%,主要再生资源回收利用量达到3.5亿t。

f.关于“双碳”行动。2021年2月,国务院印发《关于加快建立健全绿色低碳循环发展经济体系的指导意见》,从全局高度对建立健全绿色低碳循环发展的经济体系做出顶层设计和总体部署,用全生命周期理念厘清了绿色低碳循环发展经济体系建设过程,明确了经济全链条绿色发展要求,推动绿色成为发展的底色,使发展建立在高效利用资源、严格保护生态环境、有效控制温室气体排放的基础上,统筹推进高质量发展和高水平保护,确保实现碳达峰碳中和目标,推动我国绿色发展迈上新台阶。

这一系列环保节能政策的强力实施,给陶粒产业的发展带来了巨大挑战,同其他工业一样,在环保督察日益严格的严峻形势下,陶粒产业积极实施环保、节能、绿色制造技术革新,推动产业整体技术的进步。水污染防治政策下,水体治理产生了大量淤泥、污泥;土壤污染防治政策下,土壤修复市场出现爆发式增长,产生了大量修复土,还有其他需要处置消纳的工业固废,丰富了陶粒的原材料资源,彰显了陶粒产业在固废综合利用中的优势。大气污染防治、节能减排、“双碳”行动等政策,倒逼企业进行技术提升改造、节能减排、提产增效,为产业升级奠定了重要的基础。

1.2 绿色建筑和建筑工业化政策为产业提供广阔的市场空间

2013年起国家发布了多项政策文件,推动建筑产业现代化和建筑工业化的发展。《绿色建筑行动方案》《国家新型城镇化规划(2014-2020年)》《中共中央国务院关于进一步加强城市规划建设管理工作的若干意见》等政策明确提出加快推进建筑节能工作,促进建筑产业现代化,以住宅为重,以建筑工业化为核心,加大对建筑部品生产的扶持力度,推进建筑产业现代化。

根据2015年发布的《建筑产业现代化发展纲要》,到2025年,装配式建筑占新建建筑的比例要达到50%以上,保障性安居工程采取装配式建造的比例要达到60%。到2025年,建筑品质全面提升、节能减排、绿色发展成效明显、创新能力大幅提升,形成一批具有较强综合实力的企业和产业体系。

2016年9月工信部《建材工业发展规划(2016-2020年)》促进绿色建材的生产和应用,到2020年新建建筑中绿色建材应用比例达到40%以上。发展轻质、高强、耐久、自保温、部品化产品;高孔洞率、高强自保温的空心砌块和自保温砌块等烧结类产品,加气混凝土砌块、防水防腐保温复合一体化装配式建筑内墙和外墙板材等非烧结类产品,以及真空绝热板等本质安全、节能、绿色的保温材料。

2020年7月,住建部等多部门联合印发《绿色建筑创建行动方案》,从绿色建筑设计标准、绿色建材的使用以及绿色建筑的验收等多方面都提出了明确的鼓励发展方向。到2022年,当年城镇新建建筑中绿色建筑面积占比达到70%,星级绿色建筑持续增加,装配化建造方式占比稳步提升,绿色建材应用进一步扩大,绿色住宅使用者监督全面推广。

陶粒轻骨料具有轻质、高强的优点,用作混凝土(及构件)骨料可降低自重,利于构件运输和安装,是适用于装配式建筑部品部件的轻质材料,具有保温隔热、吸音隔声、减振保湿、耐火抗冻、防腐耐候、耐久性佳等优良特性,是有利于建筑物节能减排的绿色建材。

2 产业发展现状

2.1 产业规模与分布

2.1.1 产业总体规模快速增长

我国陶粒生产企业数量较多,但多为中小规模企业,产量低,总体规模小。2004年全国陶粒年生产总量约为350万m3,2007年约为400万m3,2011年约600万m3,2016年约850万m3[2],2021年调研结果显示,全国陶粒生产企业约172家,总产能约1620万m3/年,较2016年同比增长了191%,产业总体规模快速增长。2004年~2021年全国陶粒产能增长趋势见图1。

图1 2004年~2021年全国陶粒总产能增长趋势

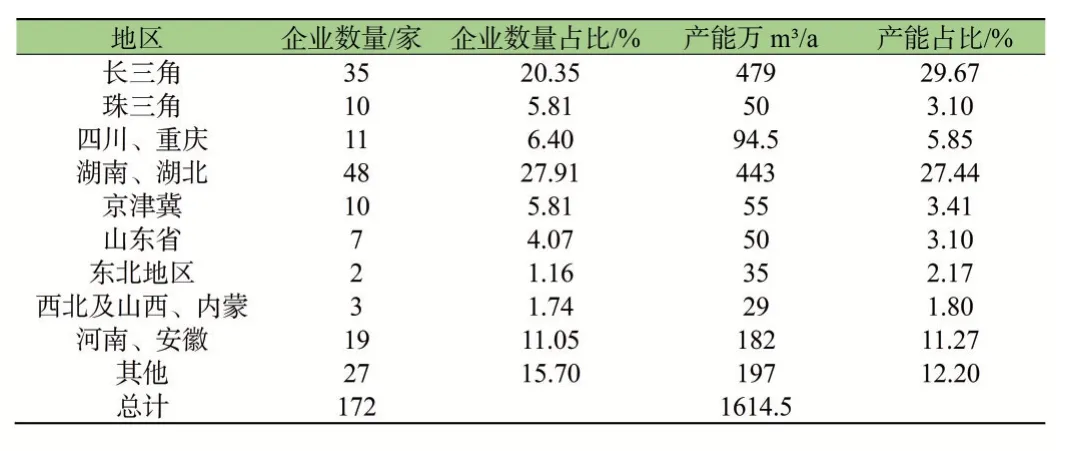

2.1.2 产业地区分布

陶粒是地方材料产品,产业发展依赖于原材料。我国陶粒生产企业相对分散,但按照原料资源的分布,存在一定地区聚集性。目前我国苏浙沪、广东、湖南湖北陶粒生产企业较多,其他地区相对分散。2021年我国各地区陶粒企业及产能分布见表1。

表1 2021年全国陶粒企业及产能分布

2.1.3 新建陶粒厂走向规模化、环保化

随着大气污染物排放监管趋严,工业窑炉排放督查不断深入,各地纷纷出台了污染物排放新标准,陶粒窑也逐渐纳入督查视野,一方面提高了进入陶粒生产行业的门槛,另一方面也倒逼企业走规范化、绿色化发展之路。近两年,新建的陶粒厂大部分产能在10万m3以上。

2016年后新建陶粒厂近100家,产能大于10万m3/年的企业67家,占新建企业总数约67%;大部分新建厂配备了脱硝、脱硫、除尘处理乃至异味处理等污染防治系统,很多企业还进行了余热回收利用,节能环保技术水平不断进步。

2.1.4 产业链延伸,产品结构逐渐调整

陶粒作为一种轻骨料用于混凝土及其制品时,具有保温、隔热、抗震、防渗、耐火、抗冻、抗碱、耐腐蚀等特点,极为适合在现代城市建设中使用,一些陶粒生产企业为了开拓建筑市场,将产业链延伸至终端墙材产品,配套建设陶粒轻质墙板、砌块、砖等制品生产线,提高了企业竞争力。本次调研结果显示,2021年陶粒制品生产企业约45家,陶粒制品总产能约650万m3/年。

2.2 原材料与燃料

2.2.1 原材料

受运输成本制约,陶粒原料多就地取材。我国南方江、浙、沪、皖、赣等地区有大量的膨胀性能良好的黏土,一直是黏土陶粒的产业聚集区。北方地区有大量的煤矸石、粉煤灰需要处置,故粉煤灰陶粒和煤矸石陶粒大多地处北方地区。湖南永州有丰富的锰铁矿资源,其衍生的铁泥是生产轻质陶粒的优质原料,依托于资源优势,2018年后永州周边涌现了数十家陶粒厂,形成了一个轻质陶粒的生产聚集区。

2010年,我国陶粒的基本构成是黏土陶粒约占15%,粉煤灰陶粒约15%,页岩陶粒约46%,淤泥陶粒约24%[2]。2016年以前,在节约资源、保护环境的基本国策和墙材革新政策的指引下,黏土资源的使用受到限制,陶粒产业开始采用可代替黏土资源的工程弃土、淤泥等固体废弃物,走上了固废处置之路。2016年单一采用黏土原料的陶粒占10%左右,以各类工程弃土、清淤淤泥为主要原料的陶粒占55%以上,页岩陶粒占30%左右,以粉煤灰和煤矸石为原料的陶粒占5%。2016年掺加污泥为辅料生产的陶粒,约占全国陶粒总产的30%左右,陶粒行业全国每年可以消纳污泥130万t~150万t(80%含水率)[2]。

2020年新修订的《中华人民固体废物污染环境防治法》出台,排污企业迫切寻找有效处置固废的下游产业,一些亟须处置的固体废弃物还给予了补贴费用以吸纳处置产业。对于大宗固废如工程渣土、各类尾矿、粉煤灰、煤矸石、水处理废渣污泥、淤泥、土壤修复的各种污染土以及部分工业废渣,烧制陶粒都能达到资源化、无害化、减量化的处置目标。在这一政策背景下,陶粒原料体系发生了结构性转变。

2021年单纯的黏土陶粒厂已经基本退出市场,取而代之的是工程渣土(包括建筑弃土、市政工程弃土、以及公路工程弃土等)、河道湖泊疏浚清淤产生的淤泥、水厂污泥、土壤修复的污染土等以黏土质矿物为主的固体废弃物,多以多组分配料来保证陶粒品质,这类陶粒厂在全国范围内都有,重点区域在长三角、湖南、湖北、重庆等南方地区。

长江中上游地区(重庆、湖北、湖南等地)富有膨胀性能优良的页岩资源,依托于此,该地区形成了一个相对稳定的碎石型页岩陶粒产业聚集区,2021年碎石型页岩陶粒产能略有增加,但相对于全国总产能,占比减少。

粉煤灰和煤矸石由于其产品性能的局限性,市场推广难度较大,远不如渣土类陶粒发展快。粉煤灰陶粒主要集中在山东和山西两省,煤矸石陶粒的生产企业则更少。值得欣慰的是淮南东辰集团公司为了消纳其产出的煤矸石,于2019年建设投产了一条年产5万m3的煤矸石陶粒试验生产线,这条生产线可以生产全煤矸石高强陶粒(密度600级~900级),也可以掺配粉煤灰、渣土等其他固废生产高强陶粒和普通陶粒。内蒙古和陕西相关企业正在积极推进粉煤灰和煤矸石陶粒生产线建设可行性试验研究。截至2021年8月,全国粉煤灰和煤矸石陶粒总产能80万m3,约占全国陶粒产量的4.95%。

以污泥为辅助原料生产陶粒更具有普遍性。污泥包括市政污泥、造纸污泥、化工污泥、印染污泥、电镀污泥、不锈钢污泥等。调查显示全国近50%的陶粒生产企业均掺加了污泥作为原料,近年一些排污企业以消纳污泥为目的投资建设了陶粒厂,如山东晨鸣纸业于2018年建设了一条年产能20万方陶粒的生产线用于消纳其排出的造纸污泥,重庆渝泽建材有限公司、重庆博洲环境治理有限公司、浙江龙游水务集团等企业建设了具有一定规模的陶粒生产线用于处置市政污泥。另外如济宁泽众资源综合利用有限公司、镇江雅盛节能环保有限公司、中信元钧环保(江苏)有限责任公司、安徽畅九衢环保科技有限公司等一批企业也建设了一批协同处置市政污泥的陶粒生产线。

陶粒窑协同处置危险废弃物开始起步。陶粒经高温烧制对重金属有害物具有固熔作用,出于危废处置的迫切需求,一些陶粒企业已经开始协同处置危废。广西梧州金海不锈钢有限公司建设的年产20万m3轻集料建筑陶粒生产线可实现年综合利用6万吨危险工业固体废物,浙江昱源宁海环保科技股份有限公司建设3条φ3.6m的陶粒回转窑用以消纳电镀污泥。

在一定程度上,原材料的价格决定了陶粒企业的盈利水平甚至是企业的生存,浙江、江苏和安徽的企业积极采用各种渣土,掺配污泥生产陶粒,原料有补贴,渣土补贴价40元/t~80元/t,污泥补贴价200元/t~350元/t,大大激发了企业处置废弃物进而提升工艺技术的热情,因而近三年新建的大规模生产线均在这一地区。

湖南永州依托于资源优势,2018年后形成了一个轻质陶粒的产业基地,主要原料铁泥膨胀性能佳,产出陶粒堆积密度120kg/m3~150kg/m3,材料消耗量少,生产成本低,是支撑这一地区陶粒生产规模快速扩大的根本因素。

粉煤灰因其独有特性,无法生产轻质陶粒,原料价格与生产成本具有更大的相关性,在目前粉煤灰价格逐渐走高的情况下,企业难以为继,这也是粉煤灰陶粒产能紧缩的重要原因之一。

2.2.2 燃料

陶粒行业自2010年代开始采用植物和农作物的秸秆、稻壳、木屑等生物质燃料替代煤粉烧制陶粒,目前采用稻糠粉燃烧技术已经成熟,并得到大面积推广。2021年调查显示,采用稻糠为燃料的企业占生产企业总数的66%,部分新建规模较大的企业采用天然气,湖南、贵州等地区的一些小规模企业采用煤粉生产。山东科立德环保科技有限公司采用其集团公司排放的化工尾气为燃料,安徽宣城陶粒科技有限公司采用了一种新的燃料,将生物质燃料制碳产生的燃气用作陶粒烧成燃料。

近几年稻糠粉的价格一路走高,导致陶粒企业生产成本持续上升。2016年稻糠粉到厂价约500元/t左右,2019年550元/t~600元/t,2021年750元/t~850元/t,重庆等地稻糠价格达到900元/t,这一因素导致陶粒生产成本居高不下。据测算,稻糠粉的成本占到了陶粒生产成本的50%~60%,大大制约了陶粒产品在建筑市场的竞争力,陶粒企业盈利空间越来越小,在环保等政策倒逼产业技术提升的大环境下,很多传统的小规模企业难以为继。

从国家“双碳行动”和“环保督察”政策的角度,采用煤粉燃料已很难获批,天然气是国家鼓励的清洁燃料,但烧天然气的燃料成本是烧稻糠的2倍,经济因素限制了企业很难主动去采用天然气,陶粒行业亟须寻求新的燃料烧成技术。

2.2.3 固废资源化与陶粒生产原材料、燃料

《中华人民共和国固体废物污染环境防治法》施行,为陶粒产业带来了转型发展的机会,由于陶粒工业在资源化利用固废的特有优势,必将在固废资源化利用中发挥一定的作用。对于以黏土质矿物组分为主的一般固废(如工程渣土、污染土、部分尾矿、淤泥、污泥、油泥等黏土质矿物为主要原料的固体废弃物),陶粒的处置技术已相对稳定,是协同处置这类固废的一种行之有效的技术途径。随着固废陶粒产能规模的不断壮大,陶粒窑成为继水泥窑后,又一利用高温焙烧有效处置固废的资源化技术方案。

另一方面,陶粒工业处置固体废弃物也给上游排污企业解决了后顾之忧,为提高固废资源化利用率、助力“无废城市”建设贡献了一分力量。因此,积极推动上下游产业链协同发展,给予固废再生陶粒企业相应的经济支持,助力陶粒产业转型升级,是利国利民、合作共赢的有力举措。

与水泥窑协同处置固废不同,陶粒工业处置固体废弃物有其独有的特点,可利用固废种类多,利用率高,可以做到全固废原材料生产,采用的稻糠燃料亦属于农业固废资源化利用。正是因为此特点,固废的利用又给陶粒产业带来了新的技术挑战,固体废弃物种类多、来源复杂、性能各异,西安墙材院近年来对固废制备陶粒配比技术的研究结果显示,单一固废材料很难烧成达到标准要求的陶粒,多组分配比是固废材料生产陶粒的必要条件。因此,陶粒产业以固废为原材料一定要从源头把关,全周期把控,做好原料的检测分析和配比试验,充分了解上游产业排出废渣的特性、生产陶粒的适应性以及废渣的毒害性,在生产中有针对性地采取相应的工艺技术措施予以解决,产品除常规检测外,对固废原料可能引发的有害性能做重点检测,这样才能保证陶粒产品质量,达到无害化处置。

2.3 产品品种与应用

2.3.1 产品品种及分布

陶粒按主要原料的不同分为黏土陶粒、页岩陶粒、粉煤灰陶粒、煤矸石陶粒、尾矿陶粒等。按产品堆积密度分为超轻陶粒、普通陶粒、高强陶粒,高强陶粒可用于建筑结构(构件),轻质陶粒和普通陶粒可用于建筑(结构)保温。按陶粒形状分,有圆球形陶粒和碎石型陶粒,圆球形陶粒要经过原料破碎(粉磨)和造粒成球工艺,大部分陶粒如黏土类陶粒、粉煤灰陶粒等均为圆球形陶粒,碎石型陶粒不需要成球,是由具有自膨胀性能的块状原料生产的,目前国内生产成熟的是碎石型页岩陶粒。

碎石型页岩陶粒产地集中在长江中上游地区的湖北、湖南区域,重庆地区近年也探测到丰富的自膨胀页岩矿藏,重庆金诚矿业公司规划利用该地区页岩建设年产100万方规模的陶粒产业基地,以供应支撑周边地区装配式建筑的市场需求。该项目的建设必将大大增加破碎型陶粒行业的规模力量,促进陶粒产品推向建筑市场。

需要特别指出的是一种未经过烧制的人造轻骨料产品,一种以粉煤灰等固废为主要原料,经过蒸压养护或蒸汽养护制成的圆球形硅酸盐制品,市面上有云砼石、金豆石等称谓,其功能、应用领域和陶粒轻骨料相似,以浙江中劲环保科技有限公司为代表,近年来成为人造轻骨料行业的一支新生力量。

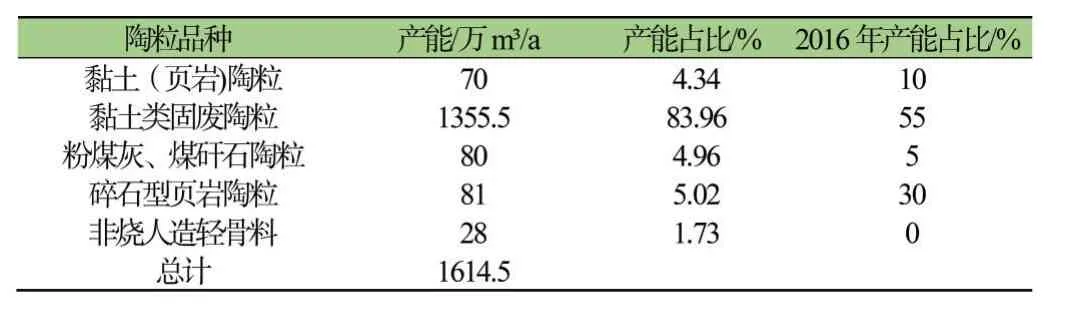

2021年陶粒市场主要品种有:①黏土(页岩)陶粒;②黏土类固废陶粒(包括采用工程渣土、污染土、尾矿、淤泥、污泥、油泥等黏土质矿物为主要原料,经过成球造粒烧制的陶粒);③粉煤灰、煤矸石陶粒;④碎石型页岩陶粒;⑤非烧人造轻骨料。各类产品产能占比见表2。

表2 2021年全国各品种陶粒产能

从表2中可以看出,近五年单纯的黏土陶粒和页岩陶粒已基本退出市场,黏土类固废陶粒的产能大幅增长,是带动总产能增加的主导产品,市场占比大幅提升。碎石型页岩陶粒和粉煤灰陶粒总体产能变化不大,但在总产能大幅增长的情况下,占比均有所下降。

非烧人造轻骨料以消纳粉煤灰为主,因其粉煤灰消纳量大、不需要烧成,生产成本相对较低、环保压力小,近年受到了一些粉煤灰处置企业的高度关注,在浙江、贵州、福建、山东等地开始有生产线建成,2021年总产能约30万m3/a,在建和拟投产生产线规模30万m3/a。

从陶粒轻骨料应用角度来看,按照轻骨料的堆积密度和强度指标,将陶粒分为超轻陶粒、普通陶粒和高强陶粒。

轻质陶粒堆积密度≤500kg/m3,具有良好的保温隔热隔音性能,品质稳定,耐久性好,应用领域广,是目前我国陶粒市场的主导产品,南方江、浙、皖、西南大部地区以及山东等所有以黏土类固废为原料的企业,基本上都以轻质陶粒为主导产品。

高强陶粒堆积密度600kg/m3~900kg/m3、筒压强度大于4MPa、强度标号不低于25,性能指标符合GB/T17431.1的要求,可用作结构混凝土用轻骨料。高强轻骨料比强度高,是受装配式建筑部品部件青睐的材料,但因为种种原因,目前并未得到大量使用。2021年全国高强陶粒产能占比约为12%。按国外经验和国内测算,当高强陶粒市场价格接近于当地碎石价格2.5~3.0倍时,高强陶粒混凝土的性能和经济优势将会占领市场,应用范围和市场需求会迅速扩大。随着装配式建筑的快速发展,高强陶粒未来2~5年将会得到快速发展。

陶粒延伸的轻质制品包括陶粒砌块、陶粒板、陶粒砖等近年来发展较快,以浙江省为龙头,陆续有15家陶粒企业配套建设了陶粒加气砌块生产线,年生产能力超过300万m3/a,产品在绿城、恒大、万科等房地产建设项目中得到广泛应用,浙江省建筑应用面积超过1亿㎡。浙江省的经验证明,延伸陶粒产业链,将陶粒这种中间材料加工成终端产品,更有利于进入建筑市场。其他地区如福建、山东、江苏、安徽、湖南等地都有新建生产线配套建设砌块或墙板线,截至2021年,全国约有45家企业生产陶粒制品,总产能约650万m3。

2.3.2 产品应用领域

陶粒性能稳定,应用领域广。陶粒具有密度低、比强度高、隔热保温、隔声吸音、耐候耐火性良好、抗碱集料反应性优异等优点,利用陶粒这些优异的性能,可以将其广泛应用于建筑工程、路桥工程、墙体材料、耐火保温材料、吸音材料、园艺栽植、水处理、化工、石油等领域,应用于不同方向对陶粒的性能指标要求不同。

2.3.2.1 工程建设用陶粒

结构工程用陶粒。高层、超高层建筑结构中采用陶粒轻骨料,可大幅降低建筑物自重,有利于减轻建筑荷载,降低基础乃至整栋建筑物的建造成本。在公共建筑和大跨度桥梁结构中,轻骨料也具有很大的应用优势。宜昌滨江国际商住楼、广州购书中心、广州珠江帝景、深圳世界金融中心、深圳规划大厦、深圳世界之窗、东莞海悦大酒店、广西桂林国际会展中心、广西南宁国际会展中心、广西柳州电视台、番禺星河湾、广州国际会展中心、昆明会堂等都分别在梁、柱、板等部位使用了陶粒轻集料混凝土。建筑和桥梁结构工程用陶粒要求达到高强轻骨料的技术要求,依据的标准有GB/T17431.1《轻集料及其试验方法第1部分:轻集料》和T/CECS10113-2020《高强轻骨料》。采用高强轻骨料混凝土建设超高层建筑、大跨度桥梁等工程在上海、天津、南京、湖北、珠海、北京、昆明等地成功应用,技术和经济指标较佳。

装配式建筑部品部件用陶粒。轻质高强的陶粒是预制构件最佳的骨料选择,理论上装配式建筑混凝土部品部件都可用陶粒作骨料,包括预制钢筋混凝土柱、梁、墙板、叠合板、屋面板、楼梯板、阳台板、空调板等,但因为陶粒产业规模小,产能往往跟不上工程周期的要求,陶粒在装配式建筑中的应用还处于起步阶段,目前应用最多的是隔墙板,近三年江苏、河南、安徽、福建等地都建有陶粒墙板生产线,尤其是福建省,陶粒隔墙板得到建筑市场认可,引发该产业井喷式发展,近三年新增了近二十家陶粒墙板企业,总产能约750万m2,仍不能满足市场需求。我国正在大力推进建设装配式建筑,相信随着陶粒产业的快速发展,叠合板、楼梯、外墙挂板、构造梁柱等构件的应用将越来越广泛,陶粒必将会在装配式建筑中占有一席之地。

公路工程用陶粒。2004年宜昌的碎石型页岩陶粒就用在公路工程上,取得了良好的应用效果和经验,2009年制定了交通行业标准JT/T770-2009《公路工程高强页岩陶粒轻骨料》。2021年公路工程仍是碎石型页岩陶粒和山东地区粉煤灰陶粒的主要应用方向之一。

建筑保温和回填工程用陶粒。这是目前陶粒最主要的应用领域,包括楼地面、屋面保温工程、保温隔热墙体材料(陶粒轻质隔墙板、自保温陶粒建筑砌块、自保温陶粒泡沫砌块、保温干混砂浆等)以及下沉式卫生间回填等。在南方大部分城市,陶粒在这一领域的市场需求呈现供不应求。为了提高民用建筑围护结构热工性能,规范全轻混凝土在保温工程中的应用,以GB/T 36534-2018《陶粒发泡混凝土砌块》为代表的系列陶粒保温制品产品标准和应用标准先后发布,重庆市于2012年发布了地方标准DBJ50T-15-2012《全轻混凝土建筑地面保温工程技术规范》,湖北省、湖南省、浙江省也相继发布了相应的技术规范,四川省于2015年发布了14J171-TJ《全轻混凝土楼地面保温隔热建筑构造》,这些标准的发布实施为陶粒在建筑保温和回填工程的应用提供了标准依据,同时也加大了陶粒全轻混凝土在楼地面保温隔热工程中的应用推广力度。