面向旋转部件传热试验的无线遥测装置设计

邓丽君,黄 勇

(中国航发湖南动力机械研究所,湖南 株洲 412002)

航空发动机运转中,转子的温度分布具有瞬时多变性的特点,导致材料产生周期性弹性变化,直接影响着转子部件的寿命和发动机的安全。因此,在中小航空发动机热管理工作中实现对转子部件实时响应温度的精确测量十分必要。

传统的旋转管温度采集系统采用电刷传递传感器信号,这种接触式传导方式不仅使用寿命短,而且存在不可避免干扰,从而难以获得准确的温度值[1-9]。为了解决以上问题,开发了针对旋转部件的温度遥测装置以实现对温度信号的精确采集,以典型的旋转管为对象开展了实验研究,对其可行性进行了验证。

1 系统总体框图

系统总体框图包含3 大部分,分别为发射端、接收端以及上位机数据处理,如图1 所示。发射端由主控板、热电偶底板和无线信号发生器组成,包含热电偶信号采集电路、基于TM4C 的串口电路、无线信号发生器及其驱动电路。接收端包含位于静端的无线信号接收器和数据转换模块。上位机程序主要用于对采集到的数据进行解析存储。系统中的无线传输通道,即无线通讯收发模块属于高速电路,其工作频段为433 MHz,数据传输速率为2.4 kbit/s,无线传输距离为1 000 m。

图1 系统总体框图

无线遥测装置电子系统原理如图2 所示,旋转热管温度采集系统采集的温度通道数量较多,因此热电偶底板需要多路数据采集模块。通过底板与主控板之间的引脚,多个采集模块采集到的参数被传输给主控板。主控板编码后通过无线模块将载有遥测参数信息以无线信号形式发射出去。接收端的无线信号接收器接收发射出来的无线信号并输出相应的TTL 电平信号,数据转化模块将TTL 电平转化成USB 信号,通过USB 串口将遥测数据发送到上位机数据处理。上位机程序将采集到的热电偶温度信息进行解析,并以曲线显示,同时该程序具备数据存储导出功能。

图2 无线遥测装置电子系统原理图

2 关键模块设计

考虑到无线信号发生器和无线信号接收器等技术较为成熟,本设计着重介绍发射端热电偶底板、发射端主控板和接收端数据转换模块。

2.1 发射端热电偶底板设计

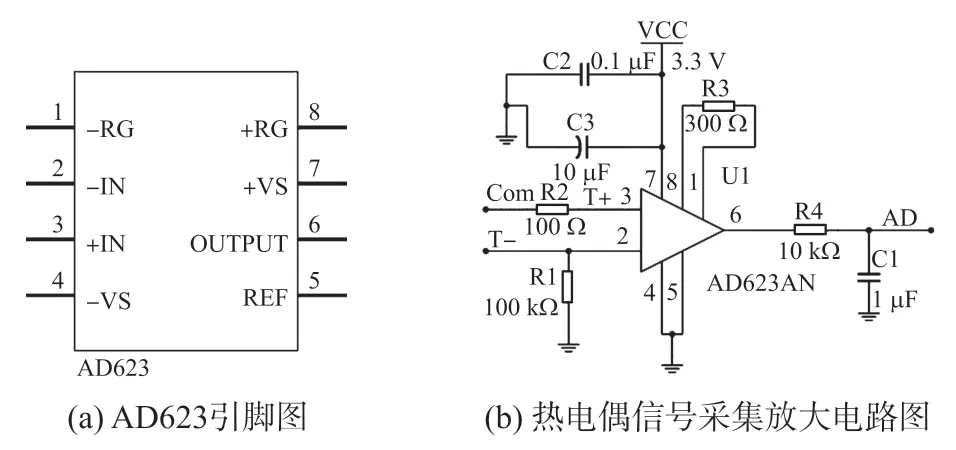

该模块需完成对8 路热电偶信号的采集,考虑到采集参数数量较多,不建议采用Max6675 冷端补偿K 型热电偶数据转换器,原因是Max6675 芯片数据转化周期过长,大约为250 ms,不利于实时温度采集,且多个通道冷端补偿不一致,导致多个芯片在同样的环境温度和热端温度下呈现不同的测量值,误差较大,不适用于多通道实时温度采集。因此采用AD623 集成单电源仪表放大器对热电偶信号进行采样放大,通过主控板的ADC 模数转换器实现热电偶温度读取。AD623 可以在单电源(+3 V~+12 V)下提供满电源幅值的输出,允许通过使用增益设置电阻进行增益编程,其引脚排列如图3(a)所示。AD623 可将差分电压转化成单端电压,其输出电压为:VO=(1+100 kΩ/RG)VI,其中Ra为1 脚和8 脚之间接入的调压电阻,所设计的热电偶信号采样放大电路如图3(b)所示。采用AD623 单电源对热偶信号放大,因共模电压在0 V 附近,AD623 输出电压只能放大到1 V 左右,所以考虑在输入端增加共模钳位电压,钳位电压为1 V。此外,热电偶底板上还设计了环境温度传感器,芯片采用LM61 精密集成电路温度传感器,其输出电压与温度成线性比例(10 mV/℃),标称输出电压范围为300 mV 至1 600 mV,适应环境温度为-30 ℃至100 ℃。

图3 AD623 引脚图及热电偶信号采集放大电路图

2.2 发射端主控板设计

主控板供电采用锂电池供电,电源控制IC 采用RT8008-33 芯片,该芯片电压输入范围为2.5 V~5.5 V,输出电压固定为3.3 V,支持最大1 A 的输出电流。主控板与热电偶底板之间通过2 个20pin 排插连接。热电偶采样放大后的信号与环境温度信号通过排插传递到主控板,主控板3.3 V 供电通过排插支持热电偶底板芯片供电。

主控板芯片采用80 MHz 的ARM Cortex-M4 系列TM4C 芯片,该芯片集成了8 个通用异步收发器(UART)和2 个12 位ADC 模块。其设计框架如图4 所示,原理图如图5 所示。芯片工作时,ADC模块采集到底板采样放大后的多路热电偶信号,经内部计算将模拟量信号转化为数字量,通过UART按照一定的发送协议将热电偶数字量信号发送到无线信号发生器。ARM 编码流程图如图6 所示。

图4 主控板设计框架

图5 TM4C123G 原理图

图6 ARM 编码流程图

考虑到多路温度采集信号数据量较多,主控板内还设计了串行接口的闪存芯片AT45DB161D,该芯片采用2.5 V~3.6 V 单电源供电,兼容SPI 接口,包含1 个主存储器和2 个SRAM 数据缓存区,共17 301 504 个位,被组织为4 096 个页,每个页512或528 个字节,其接口功能如表1 所示。

表1 AT45DB161D 接口功能

2.3 无线收发模块

无线收发模块是基于Semtech 公司SX1278 射频芯片设计的串口模块,采用LoRa 扩频技术,工作频段默认433 MHz,默认空中速率为2.4 kbit/s,发射功率为20 dBm,其电路实物图如图7 所示。

图7 无线收发模块电路实物图

2.4 接收端数据转换模块

考虑到无线接收端到上位机之间的数据通讯,故设计了信号转换模块,通过信号转换模块将无线接受端的串口信号转换成USB 信号,经计算机的USB 接口上传至上位机软件。其实现框图如图8所示。

图8 数据转换模块实现框图

数据转换模块基于CP2102 芯片设计了一个简单的UART-USB 转换电路,通信速率可达1 Mbit/s,其原理图如图9(a)所示,为适应不同的电压场合,引出GND,TXD,RXD,RST,5 V,3.3 V 接口,外围电路增加了电源指示灯,方便观察数据模块工作状态,其电路实物图如图9(b)所示。

图9 数据转换模块原理图及电路实物图

3 上位机设计

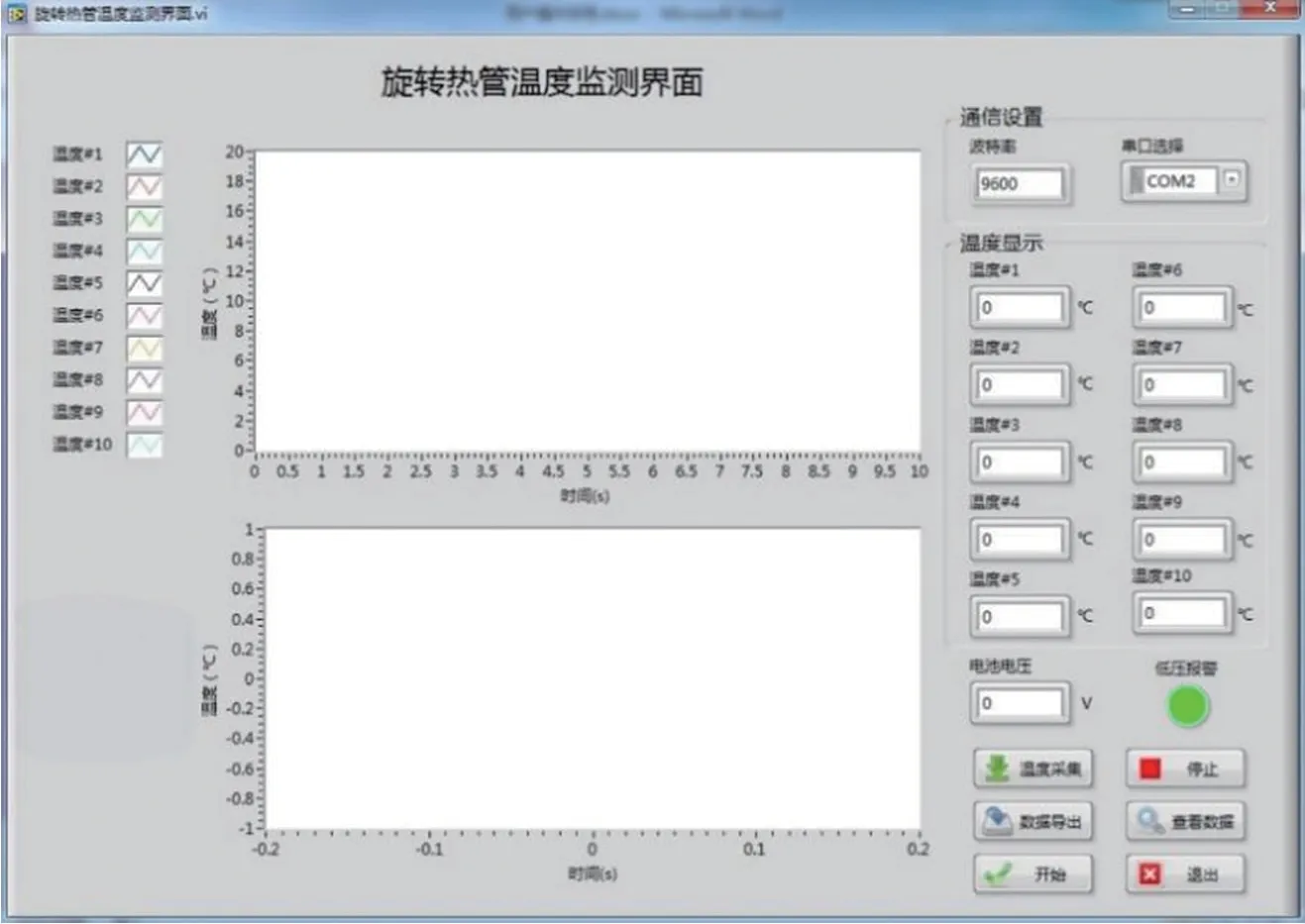

上位机的基本界面,如图10 所示,系统应用程序主要分为5 个部分,分别为图形显示部分、通信设置部分、输入设置部分、数值显示部分、电池监测部分和操作台部分。

图10 上位机接收程序界面

上位机工作流程图如图11 所示,上位机程序开始运行后打开串口,采集串口数据,对编码数据进行解析,并以曲线图形显示。

图11 上位机工作流程图

(1)图形显示:波形图横坐标为时间,单位为s,纵坐标为温度,单位为℃。上方波形图为局部时间范围显示,下方波形图为全局时间范围显示。波形图最左侧有曲线的图例,表示波形中各个曲线对应的颜色与样式。

(2)通信设置:其中波特率默认值为9 600,串口默认选择为COM2。

(3)数据显示:依次显示10 个温度值,精确到小数点后2 位。

(4)电池监测:实时显示电池电压值,并设计了低压报警灯,当电压低于3.75 V,锂电池无法提供稳定的主控板供电,会导致主板无法正常工作,热电偶信号采集数据会出现误差,此时报警灯变为红色,提醒更换电池或充电。

(5)操作台部分:开始和退出按键负责软件的运行和关闭,当按下温度采集键后,软件开始采集温度值并在界面上显示,同时自动将文件进行保存。按下停止后软件暂停接收并保存温度数据,此时若再按下温度采集,则重新进行文件保存。点击数据导出后,主控板上Flash 中存储的数据会传给PC机,在显示温度的同时也进行了文件的保存。

4 试验

试验实物如图12 所示。

图12 基于无线的旋转部件传热试验参数非接触传输系统

4.1 误码率试验

为检验数据传输的精确性,以串口协议在两台计算机之间进行数据包传输,测试数据包的丢失率来间接反映误码率。试验连接示意图如图13 所示。

图13 误码率试验连接示意图

计算机用于测试数据的发送、接收和比较。无线发射器完成串口与无线通信接口转换的功能并以无线信号的形式发射出去,无线接收机完成对无线信号与串口的转换并将数据上传至计算机。

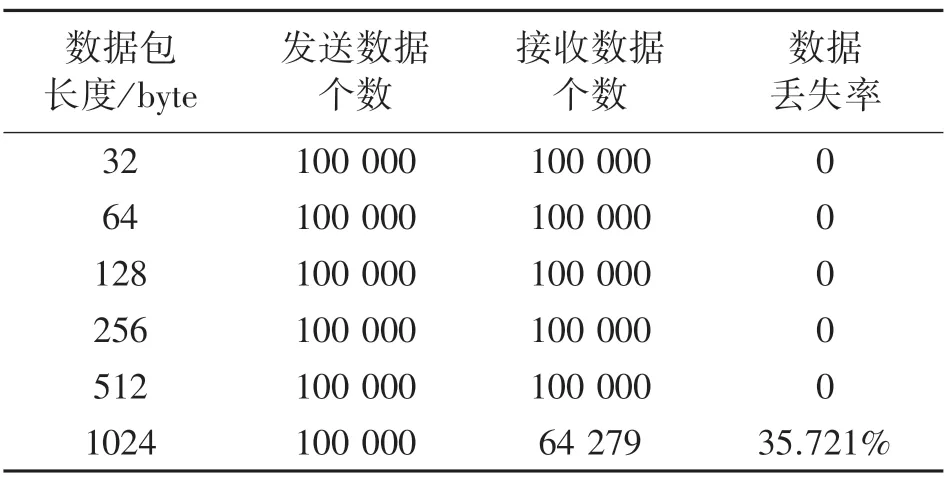

采用2 种试验来观测误码率:一是通过改变无线设备之间的通信距离来观测对误码率的影响,二是通过一个恒定的无线通信距离,改变数据包的长度来观测其对误码率的影响。试验中重复传输特定序列的数据,试验结果如表2 和表3 所示。

表2 非接触距离对误码率的影响试验结果

表3 非接触距离为20 m 条件下数据包长度对误码率的影响试验结果

由表2 可知,当非接触距离在0~40 m 范围内时,数据丢失率都可以保持在0。当非接触距离继续增大在60 m~80 m 范围内时,数据丢失率开始逐渐上升,保持在千分之五以内。当非接触距离到达100 m 时,数据丢失率飙升至12.582%。因此建议将非接触距离保持在40 m 以内,以保证极低的数据丢失率。

由表3 可知,当非接触距离在20 m,数据包长度在32 byte~512 byte 范围内增加时,数据丢失率都可以保持在0。当数据包长度继续增大到1 024 byte,数据丢失率飙升至35.721%。因此建议将数据包长度保持在512 byte 以内,以保证极低的数据丢失率。

综上,建议将非接触距离保持在40 m 以内,数据包长度保持在512 byte 以内,来保证较低的数据丢失率。

4.2 旋转部件温度无线遥测试验

旋转部件热管理试验台如图14(a)所示,将无线遥测装置安装在电机上,非接触距离保持在10 m,数据包长度保持在256 byte 开展试验,得到试验结果如图14(b)所示。

图14 旋转部件传热试验台及无线遥测试验结果图

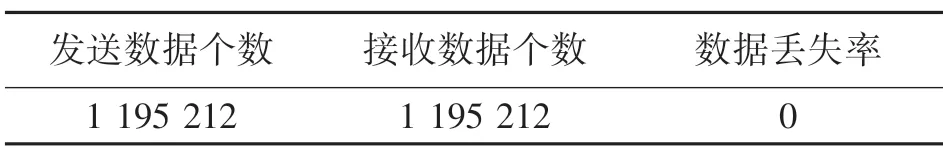

由表4 可以看出,本文设计的基于无线的旋转部件热管理试验参数非接触传输系统能够在试验过程中实时准确无误地将旋转部件的温度数据通过无线信号发送至上位机,证明了该系统能够在实际科研和工程场景中发挥作用,是一种非接触参数传输的可靠方案。

表4 试验中数据发送与接收结果

5 结论

基于ARM,配合无线传输模块设计了一套无线的旋转部件传热试验参数非接触传输系统。试验结果表明:该参数传输系统在非接触距离100 m 以内,数据包长度位512 byte 以内进行数据传输具有稳定可靠的工作特性,为航空发动机旋转部件传热试验的参数测量提供了一种方案。