一种双向超低电容TVS 器件的研制

徐敏杰,周琼琼,葛伟坡,韩 健

(杭州士兰集昕微电子有限公司,浙江 杭州 310018)

瞬变电压抑制器(Transient Voltage Suppressor,简称TVS)是一种二极管形式的保护器件,利用硅PN结反向雪崩击穿和正向压降特性而制成,受到反向瞬态高能量冲击时,将其两极间的高阻抗变为低阻抗,吸收浪涌功率,使两极间的电压钳位于一个预定值,保护电子线路中的精密元器件,免受浪涌脉冲的损害。具有响应时间快、瞬态功率大、漏电流低、击穿电压偏差小、体积小等优点。广泛应用于计算机系统、通讯设备、交/直流、家用电器、IC 驱动保护等。

相对于单向器件,双向器件由于具有正、反两个方向的常规电性I-V曲线基本对称的特征,从而在实际应用中,能同时保护电路的两个方向,所以应用范围更广。

目前双向TVS 主要采用纵向NPN 三极管形成双向近似对称结构[1],结构较复杂,电容(f=1 MHz)典型值15 pF,响应时间较慢。而手机或移动终端等对反应速度、传输速度都有较高要求,小于1 pF 的超低电容是必须满足的硬性指标。

基于以上的课题背景,本论文针对现有双向TVS 的不足及广泛的市场需求,旨在提供一种双向击穿电压7 V,电源Vcc 对地GND 电容小于0.9 pF的超低电容的双向TVS 的结构及工艺制造方法。

1 器件结构及工艺原理

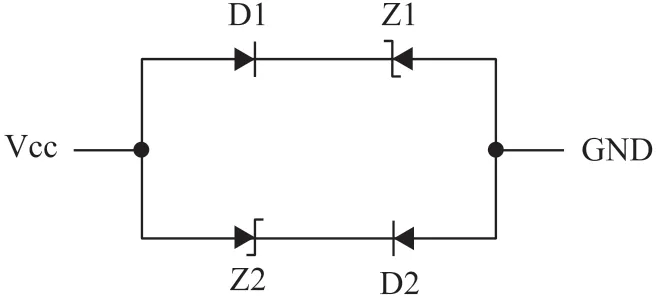

本文采用图1 的电路[2],即第一普通二极管D1和第一稳压二极管Z1 串联形成的第一支路和第二普通二极管D2 和第二稳压二极管Z2 串联形成的第二支路并联组合形成。

图1 双向超低电容TVS 器件等效电路

集成的双向超低电容TVS 器件,其电源Vcc 对地GND 的电容值CT可以表示为:

式中:CD1为第一普通二极管的电容,CD2为第二普通二极管的电容,CZ1为第一稳压二极管的电容,CZ2为第二稳压二极管的电容。CD1和CD2较小,CZ1和CZ2要比前两者大一个数量级,所以第一普通二极管D1与第一稳压二极管Z1 串联后的第一电容基本等同于第一普通二极管D1 的电容。第二普通二极管D2与第二稳压二极管Z2 串联后的第二电容基本等同于第二普通二极管D2 的电容。即整个等效电路的电容基本等同于第一普通二极管D1 的电容与第二普通二极管D2 的电容之和。从电源Vcc 对地GND的I-V曲线来看,正、反特性仍然相当于一个普通二极管,但等效电路对应的电容却远远低于相同电压的单个普通TVS 二极管。

当电源Vcc 加正电位,地GND 加负电位时,由于第二普通二极管D2 反向击穿电压较第一稳压二极管Z1 高,所以第一稳压二极管Z1 率先击穿,电源Vcc 对地GND 的击穿电压可以表示为:

式中:VFD1为第一普通二极管的正向压降,VRZ1为第一稳压二极管的反向电压。

当电源Vcc 加负电位,地GND 加正电位时,由于第一普通二极管D1 反向击穿电压较第二稳压二极管Z2 高,所以第二第一稳压二极管率先击穿,地GND 对电源Vcc 的击穿电压可以表示为:

式中:VFD2为第二普通二极管的正向压降,VRZ2为第二稳压二极管的反向电压。

可见组合而成的双向低电容器件正、反向特性基本相当于一个普通双向二极管,其反向击穿电压主要受第一稳压二极管Z1 和第二稳压二极管Z2 的击穿电压控制。电容主要受CD1和CD2控制,所以为了实现低电容,实际就是降低CD1和CD2。同时电源Vcc 对地GND 的正、反方向静电放电ESD 能力实际也是分别等同于D1、D2 两个二极管的正向能力。第一稳压二极管Z1 和第二稳压二极管Z2 的反向击穿电压较低,一般在3.3 V~7.0 V 之间,其反向能力很高,可以不予考虑。所以为了实现高ESD 能力,实际就是提高D1、D2 两个二极管的正向ESD 能力。

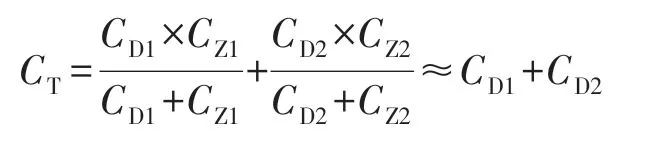

本文采用集成的方法,将上述等效电路的普通二极管和稳压二极管集成在同一芯片上,实现了低成本和高性能。图2 是研制的双向超低电容TVS 器件结构剖面图。器件结构剖面图的左侧P+和N-外延形成第一普通二极管D1,N+埋层和P+埋层形成第一稳压二极管Z1。器件结构剖面图的右侧P+和NW 形成第二普通二极管D2,N-外延和P-外延形成第二稳压二极管Z2。第一普通二极管D1 与第一稳压二极管Z1 纵向串联,以及第二普通二极管D2 与第二稳压二极管Z2 纵向串联,节省了面积,使双向超低电容TVS 器件面积控制在220 μm×220 μm 以内。

图2 双向超低电容TVS 器件结构剖面图

2 工艺方案与流程

根据特有的集成器件结构,双向超低电容TVS器件主要工艺方案和流程如下:

①采用P 型<111>衬底,电阻率0.005 Ω·cm~0.008 Ω·cm;

②淀积P 型外延,外延厚度为6 μm~10 μm,电阻率2 Ω·cm~4 Ω·cm;

③形成P+埋层,B+注入剂量为2.0×1015cm-2~6.0×1015cm-2,注入完成进行退火工艺,退火温度1 100 ℃~1 250 ℃,退火工艺的时间为2.0 h~6.0 h;

④在P+埋层上形成N+埋层,P+注入剂量为6.0×1015cm-2~1.0×1016cm-2,注入完成进行退火工艺,退火温度1 000 ℃~1 150 ℃,退火工艺的时间为2.0 h~4.0 h;

⑤淀积形成第二层N-外延,外延厚度为8 μm~10 μm,电阻率25 Ω·cm~35 Ω·cm;

⑥形成沟槽,此处沟槽起隔离作用,确保后续形成的二极管之间没有寄生效应,另外沟槽可以有效减小隔离面积,提升有源区面积,沟槽宽度为0.5 μm~1.0 μm,深度穿透第二层N-外延,即沟槽深度大于10 μm;

⑦形成NW,NW 的杂质浓度与超低电容TVS 器件的反向击穿电压有关。对于反向击穿电压6 V~8 V 的TVS 器件,P+注入剂量为1.0×1014cm-2,注入完成进行退火工艺,退火温度1 000 ℃,退火工艺的时间为90 min;

⑧形成P+,第一普通二极管D1 和第二稳压二极管Z2 的P+可以一起形成。P+也与超低电容TVS 器件的反向击穿电压有关,同时还需要确保良好的欧姆接触。对于反向击穿电压6 V~8 V 的TVS 器件,P+注入剂量为1.0×1016cm-2,注入完成进行RTA 退火工艺,退火温度1 180 ℃,退火工艺的时间为10 s;

⑨形成接触孔和正、背面金属电极。

至此,双向超低电容TVS 器件基本形成。

3 流片与测试结果

采用上述的器件结构及工艺流程,开发出了反向击穿电压为7 V 双向超低电容TVS 器件。本产品设计目标为:正向击穿电压VF为7 V,反向击穿电压VB为7 V,反向漏电流IR<100 nA,反向动态电阻RD<20 Ω,电源Vcc 对GND 电容Cj<0.9 pF。芯片实际尺寸为220 μm×220 μm(含40 μm 宽度的切割道),图3 是流片完成后的芯片图。

图3 双向超低电容TVS 器件芯片图

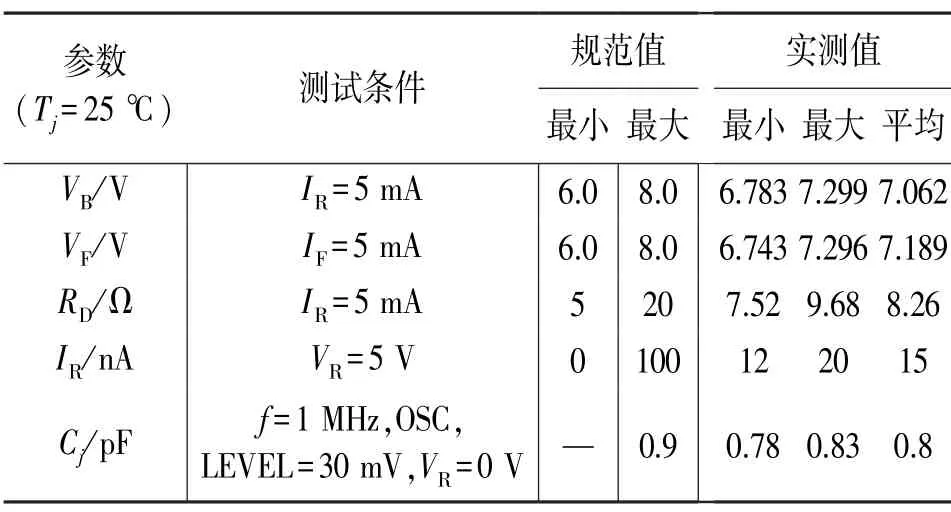

表1 是7 V 双向超低电容TVS 器件在环境温度25 ℃时主要参数的实际测试结果。表中IR为反向测试电流,IF为正向测试电流,VR为反向工作电压。从表中可以看出,7 V 双向超低电容TVS 器件主要参数都达到了产品设计目标。VB、VF在7 V 左右,IR实际在20 nA 以内,RD实际在10 Ω 以内,电源Vcc对GND 的电容Cj实际0.8 pF 左右,满足设计要求。

表1 7 V 双向超低电容TVS 器件的参数规范和实测值

4 结论

本文根据普通二极管和稳压管的串并联电路,采用特有的器件结构和工艺流程,开发出了双向击穿电压7 V,电源Vcc 对地GND 的电容小于0.9 pF 的超低电容TVS 器件。该器件结构和工艺可以推广到16 V~20 V 高压产品。另外版图设计时,有源区全部采用圆形和圆环形的方案,芯片尺寸可以控制在220 μm×220 μm 以内,适合DFN1006、DFN0603 等小型封装。此双向超低电容TVS 器件可以应用于对漏电和动态电阻要求严格的千兆网口的保护中,避免传输数据丢失[3]。其成本低、工艺简单、容易实现,具有广阔的市场前景。