基于空心包体应变计的扰动应力云监测系统构建

李天宇,李 远,秦志暄,吴世兵,刘子斌

(1.北京科技大学土木与资源工程学院,北京 100083;2.中冶京诚工程技术有限公司,北京 100083)

0 引 言

地下岩体进行巷道掘进或其他施工作业时,通过监测扰动应力可以保障施工安全,避免顶板断裂、岩爆等动力灾害的发生[1-2]。因此,需要一种科学精确而又操作简易的扰动应力监测方法。地应力测量仅能反映岩体某一个时间段一个点的应力状态,但要对岩体破坏变形特性进行研究需要长期的岩体应力资料,通过应力变化来了解和分析岩石破坏变形的应力路径,因此,扰动应力监测成为岩石力学和深部岩体研究的重要技术手段。针对施工作业中产生的扰动应力,王浩等[3]使用微震监测系统揭露了张双楼矿西一采区冲击失稳的充要条件是开采活动及矿震扰动引起的应力偏量超过煤岩体强度极限;徐文全等[4]基于静水压力原理开发了采动应力监测传感装置,该装置用于神火集团梁北煤矿进行了扰动应力实测,结果表明巷道垂直应力随工作面的推进逐步升高到峰值后急剧降低;目前研究实现了扰动应力在不同深度测点的应力测量,但是无法实现同一测点的长期监测,李远等[5]、乔兰等[6]研发出基于数字化CSIRO双温度补偿方法的岩体扰动应力长期监测系统,并成功的应用于安徽东部马鞍山南山矿凹山露天采场的边坡岩体扰动应力长期监测,该监测系统使用的空心包体应变计,一次安装可监测三维应力张量及方向,监测结果与岩体真实应力扰动情况相吻合。

目前李建贺等[7]、刘宁等[8]运用数值模拟得到了地下硐室围岩应力场扰动规律,但需要进一步开展理论和工程实践研究[7-8]。而现有的扰动应力监测方法传感器安装复杂,操作繁琐,需要工作人员在工程现场即时采集数据,无法实现测点应力状态的云端实时反馈[9-11],因此,本文以数字化CSIRO岩体扰动应力长期监测应变计为监测设备,WiFi模块作为数据转码和传输模块,光纤收发器和光缆构成井下网络,使用4G路由器接入网络,并配合云端服务器和数据采集软件,共同构成在线云平台扰动应力监测系统。通过对金川镍矿二矿区1 150 m水平有轨联络道实验洞段的线上扰动应力监测,截至目前近416 d的监测数据显示,测点位置5 m孔深处轴向应力变化3.3 MPa,环向应力变化2.9 MPa;10 m孔深处轴向应力变化2.4 MPa,环向应力变化1.2 MPa。在保证扰动应力长期监测精度的同时,实现了数据的云端实时反馈,研究成果对实现现场扰动应力长期准确的云端监测具有重要现实意义。

1 扰动应力监测云平台系统的研发及构建

1.1 扰动应力监测数据采集

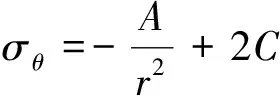

监测系统的现场数据采集主要通过在测点安装基于完全温度补偿型的空心包体监测应变计实现(图1)。每个应变计共有14个应变采集通道,其中,1通道~12通道为轴向和纵向应变通道,13通道和14通道为温度通道,用于双温度补偿[12-13],消除监测过程温度造成的应变误差。该应变计采用断电续采型数字化采集电路以适用扰动应力的长期监测[14]。

图1 空心包体监测应变计Fig.1 CSIRO cell of monitoring

1.2 云平台监测系统构建

在线云平台扰动应力监测系统主要包括应力数据采集系统、数据传输系统、在线云平台数据交互系统等部分(图2)。监测系统核心组件主要包括空心包体式扰动应力采集仪、供电模块、WiFi模块、光纤收发器、4G路由器、云平台和数据采集软件(北京科技大学地应力测试中心开发)等。监测系统使用光缆有线传输数据,配合WiFi模块等数据传输设备达到监测数据的在线传输和监测,通过数据采集软件实现应力数据的云端在线采集。

图2 在线云平台扰动应力监测系统组成Fig.2 Composition of online cloud platformdisturbance stress monitoring system

监测系统集成如图3所示,现场安装有监控摄像头,可实时将现场情况传回监测平台。

图3 监测系统集成示意图Fig.3 Integration schematic of monitoring system

监测数据通过WiFi模块、路由器、交换机和光纤收发器传输至云服务器,云服务器采集软件自动将采集数据储存在数据文件夹中,用户可对数据进行下载和拷贝等操作,方便对监测数据进行整合分析。采集软件界面见图4,该软件可根据需求通过AT指令远程对现场监测点处应变计进行设置[15]。该软件的工作区可查看监测系统实时状态,在指令框输入指令可远程开启或关闭监测系统,更改应变计的采集模式、采集时间间隔等;具有查看实时数据,更改应变计状态并可随时调用云端已采集数据的优势。

图4 监测系统数据采集软件操作界面图Fig.4 Monitoring system data acquisition software operation interface diagram

2 扰动应力监测原理

扰动应力基于李子林等[16]在马鞍山凹山铁矿监测项目中推导的岩体扰动应力监测基本公式进行推导计算,见式(1)和式(2)。

εz平均×E=σz-ν(σx+σy)

(1)

(εθ(0°)+εθ(120°)+εθ(240°))×E=3[(σx+σy)-vσz]

(2)

式中:εZ、εθ分别为监测应变计布设应变片所测量得到的轴向应变和各个角度的环向应变值。岩体扰动应力监测应变计在钻孔中使用水泥净浆与围岩胶结耦合,监测应变计所布设的应变片与水泥净浆直接接触(中间有一层1 mm厚环氧树脂胶层,早期研究指出当应变片黏结厚度在0.5~1.0 mm范围内时,黏结岩芯显示的温度应变性能基本相同,所以在本文忽略环氧树脂胶胶层对应变片变形性能的影响),反映凝固后水泥净浆受岩体扰动应力变化而产生的应变。若将监测应变计和凝固水泥净浆层视为一个整体,根据弹性力学原理,计算模型如图5所示。在无限体中有半径为R1的钻孔,孔中为应变计和凝固水泥净浆耦合体,R2为岩体与钻孔圆点的距离(在计算模型中,岩体、凝固水泥净浆、应变计三者处于耦合状态并未分离)。

图5 围压状态下计算模型Fig.5 Calculation model under circumferential pressure

现将围岩压力等效为无限体边界力,设凝固水泥净浆层受压产生的对孔壁支持力为q(表示为标量)。将R1和R2之间的岩体视为一个圆筒,则有E筒=E∞=E,ν筒=ν∞=ν,由弹性力学可得式(3)~式(6)。

圆筒中有式(3)和式(4)。

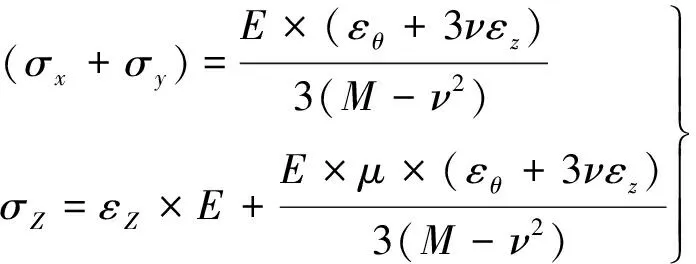

(3)

(4)

无限体中有式(5)和式(6)。

(5)

(6)

(7)

当r=R1时,将σr|r=R1=-q代入式(7)可得式(8)。

(8)

由平面应力问题可知,圆筒与无限体的径向位移分别为式(9)和式(10)。

(9)

I′cosθ+K′sinθ

(10)

(11)

式中,m=1-2ν。将式(7)变形代入式(11)得式(12)。

2C=σ

(12)

将式(12)代入式(3)得式(13)。

(13)

将式(13)代入式(5)得式(14)。

(14)

如果不考虑凝固后水泥净浆由于环向压缩产生的对孔壁的支护作用对岩体弹性模量实际值的影响,会导致岩体弹性模量室内测量值和实际值会有一定的误差[17-18]。当考虑凝固水泥净浆层抗力时,在空间上可将净浆层看作一个空心圆筒,在平面上可以看作一个空心圆盘,如图6所示。假设凝固水泥净浆层弹性模量为E0,泊松比为ν0,空心圆盘内部压力为qa,外部压力qb=q。径向应力大小为式(15)。

图6 考虑凝固水泥净浆层抗力影响的计算模型Fig.6 Calculation model considering the influence ofthe resistance of the solidified cement net slurry layer

(15)

式中,t为换算系数,见式(16)。

(16)

将式(16)代入式(3)~式(10)得式(17)。

(17)

同理,岩芯位移量见式(18)。

(18)

由位移单值条件得式(19)。

(19)

将式(19)代入式(13)可得式(20)。

(20)

将式(17)代入式(2)得到考虑凝固水泥净浆层的应力监测计算公式,见式(21)。

(εθ(0°)+εθ(120°)+εθ(240°))E=

(21)

岩体扰动应力监测的基本公式可推导为式(22)。

(22)

式中:εθ=εθ(0°)+εθ(120°)+εθ(240°)为监测应变计同一环向应变片所测得应变和;εZ为监测应变计轴向应变片所测得应变值。

M、K0为换算系数,计算见式(23)。

(23)

式中:E为岩体弹性模量;E1为凝固水泥净浆弹性模量;ν为岩体泊松比;ν1为凝固水泥净浆泊松比;R为岩芯半径;r为钻孔半径即凝固水泥净浆圆筒半径;a为监测应变计半径。弹性模量及泊松比,基于现场同测点岩体及灌注水泥浆制备的Φ50 mm×100 mm标准试样的单轴压缩试验数据获取,结合云端监测应变数据及式(22)计算现场实时扰动应力数据。

3 水平扰动应力监测系统构建

3.1 现场概况

金川镍矿二矿区1 150 m有轨联络道位于二矿区1 150 m水平30行位置,埋深650 m,在此巷道中选取两个试验洞段,方位为NE38°38′,分别记为1#试验洞段、2#试验洞段,具体位置如图7所示。结构面分级的主要依据为结构面的规模。长度系包括其延展性和连续性,宽度则反映结构面的大小[19-20]。对一个工程区而言,结构面的宽度要比其长度重要,因为超过工程范围的长度或超越具体工程部位的结构面对工程无直接意义,当然长度与宽度之间有一定的内在联系。宽度对岩体变形破坏和工程措施有直接影响和意义[21-23]。从开挖过程揭露的岩石条件来看(图8),含有大量的Ⅲ级结构面和Ⅳ级结构面。由于项目所选试验孔分布在1#试验洞段和2#试验洞段内,所以本文仅对试验洞段的地质条件进行分析。

图7 1 150 m有轨联络道实验洞段位置Fig.7 Location of 1 150 m experimental cavern section of tracked contact road

图8 1 150 m有轨联络道开挖揭露的岩体状况Fig.8 Rock condition revealed by excavation of1 150 m tracked contact road

1#试验洞段岩性单一,主要为肉红色的花岗岩γs,中粗粒结构,块状构造,主要矿物组成为正长石、石英。岩体的节理十分发育,岩体十分破碎。2#试验洞地质条件差,岩性复杂,主要岩性有大理岩ML、绿泥石片岩Sc-qc、辉长岩γ、黑云母绿泥石片岩Sc-c1,蚀变强烈,局部可见金属硫化物,矿化分布不均匀,岩石较破碎,结构面的线密度9条/m。

3.2 扰动应力云端监测现场实施

钻取实验钻孔至设计位置。试验区域岩体的节理十分发育,岩体十分破碎,所以在试验洞段利用地质钻机施工打钻时,岩芯破碎,花岗岩取芯率几乎为0,并且在成孔不久后,甚至在打钻过程就会出现塌孔现象。故设计实验孔为水平孔,孔径130 mm,孔深11 m。1#钻孔成孔见图9。

图9 1#试验区域钻孔取芯情况Fig.9 Core drilling in 1# test area

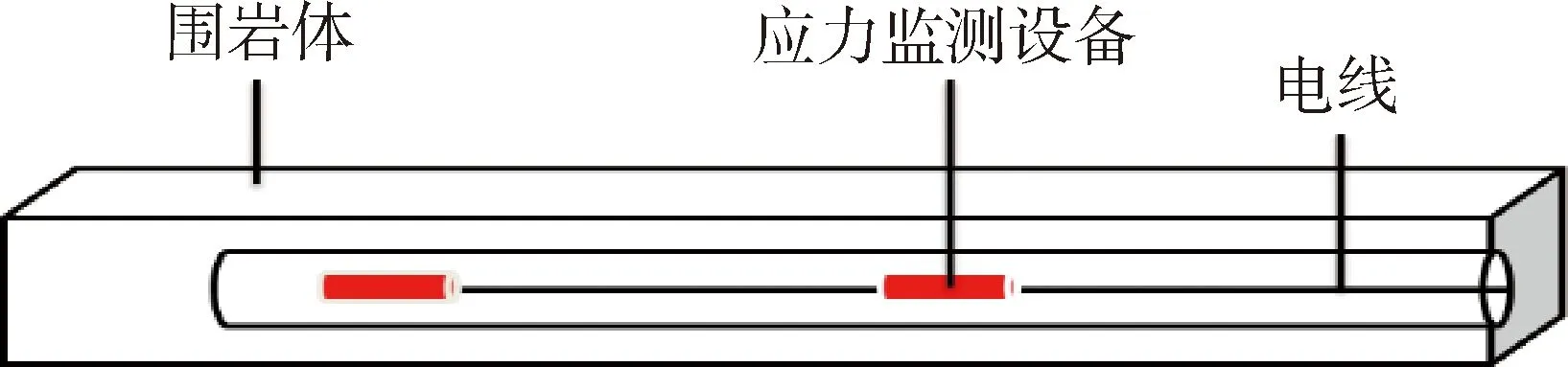

试验孔深为5 m、10 m处分别埋设应力监测设备(图10)。用速凝水泥浆堵住洞口,并预制注浆管和排气管孔口便于注满浆后抽出。浆液完全凝固后清空设备内原始数据进行数据采集。钻孔施工现场见图11。从主光缆分离出测点所需光纤与拉往测点处光缆熔接,在测点处利用尾纤将监测所用光缆与光纤收发器A端相连,光纤收发器使用网线与井下路由器连接,WiFi模块使用无线网络连接路由器,由于矿区网络为全封闭内网,因此在机房端分离出测点光纤连接光纤收发器B端之后,使用4G路由器配合无线网卡将网络并入以太网。

图10 监测设备埋设示意图Fig.10 Monitoring equipment buried schematic

图11 钻孔施工现场Fig.11 Drilling construction site

3.3 扰动应力监测数据分析

5 m、10 m孔深监测应变计出厂前室内温度标定结果如图12和图13所示。监测应变计安装完成后,设置采集间隔为30 min/次。根据双温度补偿方法,在实验室测试所用C20水泥,采用水灰比0.65∶1水泥净浆试块-应变片-环氧树脂胶层耦合体,测得耦合体轴向温度补偿值为15.925 με/℃,环向温度补偿值为44.425 με/℃,采用双温度补偿算法,分别得到孔深5 m和10 m的应变变化,如图14和图15所示。

图12 5 m孔深监测应变计室内温度标定曲线Fig.12 Indoor temperature calibration curve of 5 m borehole depth

图13 10 m孔深监测应变计室内温度标定曲线Fig.13 Indoor temperature calibration curve of 10 m borehole depth

图14 5 m孔深应变监测数据Fig.14 Strain monitoring data of 5 m borehole depth

图15 10 m应变监测数据Fig.15 Strain monitoring data of 10 m borehole depth

由图14和图15可知,监测应变计从2018年3月安装后截至2019年3月8日共计371 d的监测过程中,由于工程现场原因,导致监测数据出现中断现象,另外5 m孔深监测应变计由于环向1号应变片在监测过程中出现异常漂移值,故舍弃该应变片的环向应变数据。但是数据整体性具有代表性,能够反映测点应变变化量及变化趋势。此外,10 m孔深监测点环向应变和轴向应变均呈先下降后上升趋势,环向应变变化量和变化速度均明显高于轴向应变,其中环向应变1在监测初期减少了-500个微应变左右后开始增加到后期的+3 000个微应变,最大变化量为+3 500个微应变左右;环向应变2和环向应变3在监测初期均减少到-1 500个微应变左右后开始增加,到后期环向应变2增加到+3 000个微应变,最大变化量为+4 500个微应变左右;环向应变3增加到+2 000个微应变,最大变化量为+3 500个微应变左右;轴向应变变化量较小,约+600个微应变左右。13通道温度传感器通道示数稳定中有小幅度减小,整体变化量较小,由高精度温度传感器室内温度标定公式可以求出对应温度值最高为25.6 ℃,最低值为24.4 ℃,满足气候变化趋势及地下岩体环境特征;14通道温度传感器通道示数稳定中有小幅度减小,示数大小和变化趋势与13通道几乎相同,由高精度温度传感器室内温度标定公式可以求出对应温度值最高为24 ℃,最低值为22.7 ℃,从13通道温度传感器测出的温度和14通道温度传感器测出的温度可以得到,孔深10 m处应变计内外温度大约相差1.6 ℃。相较于5 m孔深应变计,10 m孔深应变计监测数据显示,在2018年6月27日左右应变计应变片受扰动影响较大,数据产生较为明显波动。

选用现场孔内注浆,制取水泥净浆试样(图16),通过单轴加载试验获取其弹性模量和泊松比,如图17所示。

图16 水泥净浆试样Fig.16 Cement net slurry specimen

图17 水泥净浆试块单轴试验Fig.17 Uniaxial test of cement net slurry test block

通过以上3个试块的弹性模量、泊松比取平均值,得到C20水泥净浆在养护期满后的弹性模量为23.71 GPa,泊松比为0.14。同理,在实验室测得同测点水平下的花岗岩岩样弹性模量为25.47 GPa,泊松比为0.247,R(式(21))取3倍凝固水泥净浆半径。通过应力应变换算公式,得到测点应力变化如图18所示。

由图18(a)可知,5 m孔深监测应变计在持续近416 d的监测过程中,虽然因为现场施工影响及电源故障导致数据中断大约79 d(116~137 d时段共计21 d,150~208 d时段共计58 d),但从整个监测过程来看,监测数据具备良好的规律性,5 m孔深监测应变计布设点的轴向应力和环向应力在监测初期(0~45 d)均呈现不同程度的下降趋势,其中环向应力下降0.29 MPa,轴向应力下降0.16 MPa,之后的321 d(45~366 d)监测过程中,轴向应力和环向应力持续增加,且增速逐渐减小,在366~371 d监测时段内,轴向应力下降0.3 MPa,环向应力下降0.1 MPa,371~404 d时段内环向应力和轴向应力变化趋势基本相同,处于交替的下降和上升变化过程中,但整体趋势表现为迅速增大,其中,轴向应力共增加2.1 MPa,环向应力共增加2 MPa。

由图18(b)可知,10 m孔深监测应变计数据中断和接续时间与5 m孔深监测应变计保持一致,监测应变计的轴向应力和环向应力在0~45 d时段均呈现不同程度的下降趋势,其中,环向应力下降0.18 MPa,轴向应力下降0.19 MPa,监测数据显示轴向应力和环向应力均不断增大,增速有缓慢下降趋势,在监测进行至112 d和146 d时,10 m处应变计受到明显扰动,在图(18)中体现为应力曲线明显的跳动,截至目前416 d的持续监测时间内10 m测点处的环向应力相比安装时增加了约1.2 MPa,轴向应力增加了约2.4 MPa。

图18 测点应力监测曲线Fig.18 Stress monitoring curve of measurement point

4 结 论

针对目前深部地应力监测技术存在的问题,通过自主研发设备、现场测试和室内试验研究,提出构建基于空心包体应变法的扰动应力在线监测系统,主要结论如下所述。

1) 开发在线监测平台,使用特定采集软件对监测数据进行自动采集和存储。利用该采集软件可远程对监测应变计进行采集模式和采集频率等参数进行设置,使监测应变计按实际需求随时进行测试模式的更改。

2) 扰动应力在线监测系统的构建,在保证精确测量的前提下,实现了长期无人监测,有效减少了人工成本;扰动应力的云端实时反馈,提高了应力监测的便捷性,增加了施工现场的安全系数,实用性强,具有重要的参考价值。

3) 在金川镍矿二矿区1 150 m水平课题组前期安装的扰动应力监测系统的基础上,通过井下光缆、光纤收发器、路由器和自研发的WiFi模块等,构建了数据自动上传的新型应力在线监测系统,并成功在远程云平台实施,使监测系统数据服务器实现云端安装,节约现场组建硬件服务器的成本,为后续其他项目应力测量数据和监测数据的实时入网上传提供接口和平台。

4) 通过对比金川镍矿二矿区1 150 m水平5 m处和10 m处的监测数据可知,在监测时间处于0~371 d时段内,5 m孔深处和10 m孔深处的监测应变计所测得的应力变化趋势基本相同,都处于持续增加状态,且10 m孔深处应力变化值较大。监测时间处于371~404 d时段内,10 m孔深监测应变计应力数据仍持续增加,但5 m孔深处应变计受到明显扰动,且由数据可看出该扰动具有很强的循环特征,循环周期约为4.2 d,对比5 m孔深处和10 m孔深处应变计的监测数据,结合扰动特征推测巷道浅层围岩在该时段内可能受到了施工影响,具体扰动原因需结合现场工况进行确认。