基于PLC的60 MN拉伸机电气控制系统研制

葛鲜玉 邓永泉 李 飞 陈伦树 王建星

(二重(德阳)重型装备有限公司,四川618000)

近几年,铝合金中厚板的应用也从军工、航空航天应用向模具、轻量化汽车、交通运输等民用行业迅速扩展。铝板带拉伸机作为铝合金中厚板生产中的重要设备之一,迅速发展起来,主要用于铝合金热轧板材淬火后的预拉伸以及铝合金热轧板拉伸矫平去应力。

随着市场对铝板需求越来越大,对其质量要求也越来越高。2001年某铝厂投产的60 MN拉伸机经过多次升级改造后,仍不能满足工艺和市场需求,因此在2018年对其设备和控制系统作了进一步升级改造。该拉伸机于2019年改造完毕并投产,取得了良好的社会效益和经济效益。

1 PLC控制器应用特点

随着科学技术的发展与进步,在工业生产中对自动控制的要求越来越高,在越来越趋向于自动化的工业生产中,PLC在工业自动化生产中是一种重要的自动控制设备,它是一种体积小巧功能强大的通用型可编程控制器,能适合于自动化工程中的各种应用场合。PLC的基本组成包括中央处理器、存储器、输入/输出接口、外部设备等。它是基于计算机技术和自动控制理论发展来的,作为一种特殊形式的计算机控制装置,在系统结构、硬件组成、软件结构、用户人机界面等方面有其特殊性。它采用紧凑模块化结构,具有循环周期短、处理速度快,指令集功能强大、可用于复杂功能,免维护且支持多种通讯协议的特点,同时具有抗干扰能力强、可靠性高,编程组态方便等特点。

2 拉伸机工艺控制顺序

拉伸机主要由移动拉伸头装置、固定拉伸头装置、拉伸缸装置、承压梁装置和对中装置等组成。

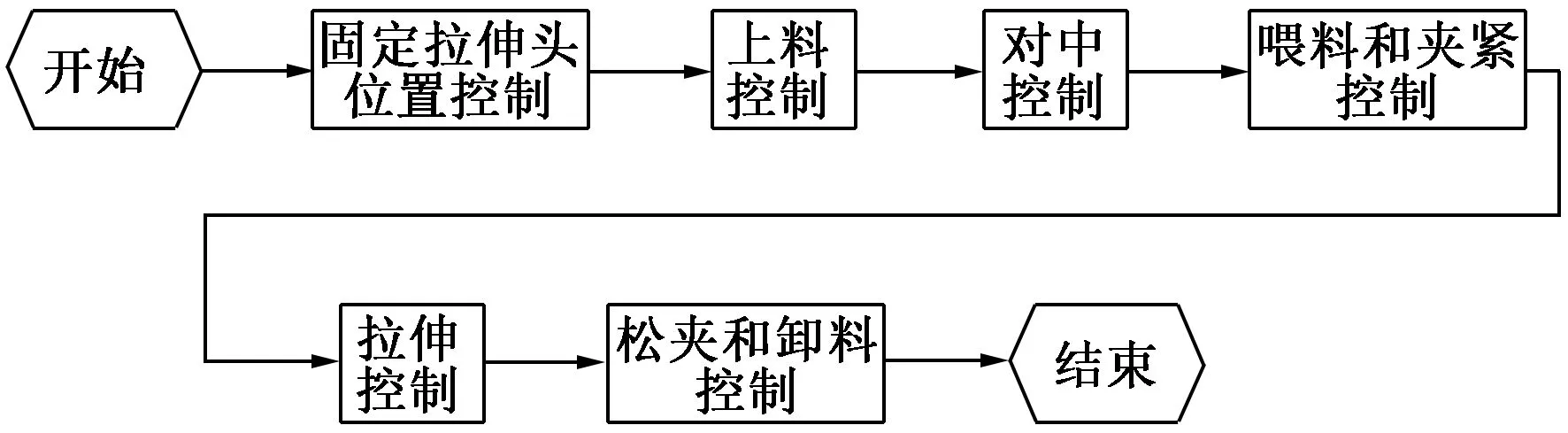

通过调整和控制固定拉伸头的位置,使两拉伸头间的距离满足拉伸不同板长的需求,拉伸机工艺控制顺序简图如图1。

图1 工艺控制顺序简图

需要拉伸矫直的板材通过上、下料装置(行车或专用上下料设备)人工放到两个拉伸头之间的板材支架和高度对中装置上。

先通过高度对中,液压缸完成高度自动对中控制,再通过宽度对中装置的对中臂移动完成宽度对中。

控制移动拉伸头预夹紧缸夹紧板材,固定拉伸头预夹紧缸夹紧板材,高度对中装置下降到最低位,两个拉伸头参与夹持的夹紧缸推动夹钳进一步夹紧板材,喂料夹紧完成。

拉伸过程分两步进行,即预拉伸和拉伸两个过程。正常情况下,两个过程在拉伸机上是连续自动完成的,过程中的相关控制和操作由设备自动实现,不需人工干预。

控制夹钳回程松开板材,移动拉伸头宽度对中装置夹紧板材,板材从固定拉伸头钳口移出,固定拉伸头宽度对中装置夹紧板材,板材从移动拉伸头钳口移出,高度对中装置下降至最低位,通过下料装置将拉伸好的板材吊离设备,松夹和卸料完成,控制系统自动让各设备回到起始位置,重复前述控制和操作拉伸下一块板材。

3 自动化控制系统构成

根据以往工程实践经验,结合60 MN拉伸机经过多次升级改造后的控制设备特点,选用切合实际的PLC系统,PLC各种功能模块可以较好地满足和适应自动控制任务,各种单独的模块之间也可进行广泛组合以用于扩展;由于PLC简单实用的分散式结构和多界面网络能力,使应用十分灵活。自动化系统采用远程和本地I/O,具有快速反应性质的传感器信号、主控信号等直接进入本地I/O;现场其它检测仪表、传感器等的信号进入远程I/O站。

PLC控制器CPU与远程I/O站之间通过PROFIBUS DP进行通讯。PROFIBUS DP是一种用于具有有限数量站点的单元级和现场级子网,它是与制造商无关的开放式通讯系统,PROFIBUS DP(分散的外围设备)协议适用于分散的外围设备(如ET200M)的连接,具有快速的响应时间。改造后的自动化控制系统网络配置图见图2。

图2 自动化控制系统网络图

拉伸机改造电气控制系统的PLC控制器处理单元选用CPU315-2DP。设置一个独立操作台(带远程I/O站和TP系列触摸屏),设置两个现场控制箱(固定头和移动头远程子站),设置一个液压站现场操作控制箱(液压站远程I/O站)。

HMI系统选用触摸屏,用于完成新增设备和泵站的运行状态监控、参数设置、故障报警及显示记录。

PLC控制软件采用专用编程软件SIMATIC STEP 7 V5.5编制,操作台触摸屏画面采用TIA Portal Wincc comfort V14简体中文版开发。

拉伸机的新增现场IO信号、操作信号及液压站的IO信号采用远程I/O站(ET200M),通过Profibus DP总线与PLC进行数据交换。拉伸机新增PLC与原电控系统PLC控制器采用DP耦合器实现数据交换,用以完成控制信号的对接。

4 自动化控制系统主要控制功能和实现方法

4.1 60 MN拉伸机主要控制功能

固定拉伸头装置移动位置计算和控制;

固定拉伸头装置行走控制;

固定拉伸头锁紧销锁紧或松开控制;

内、外辊高度对中控制;

板材宽度对中控制;

固定拉伸头和移动拉伸头夹紧力的计算和控制;

固定拉伸头预夹紧位置同步控制;

移动拉伸头同步预拉伸控制;

移动拉伸头同步拉伸控制;

移动拉伸头预夹紧位置同步控制;

固定拉伸头和移动拉伸头夹钳提升控制;

夹持板材的夹钳数量计算和控制;

设备联锁控制;

泵组控制;

MCC控制;

油位、温度和压力监视;

油箱油温控制;

与原PLC控制器的通讯。

4.2 60 MN拉伸机控制实现的方法

60 MN拉伸机控制系统经改造后智能化程度高,具有友好的人机对话界面。在人工输入铝板板材的长度、宽度、厚度、延伸率、屈服强度极限、抗拉强度极限等相关参数后,控制系统将根据这些参数自动计算出固定拉伸头位置、预拉伸力、预拉伸速度、拉伸力、拉伸速度、回程速度、喂料行程、板材夹持长度、高度对中装置的行程位置、宽度对中装置的行程位置、宽度对中装置夹持力、夹紧缸工作压力、预夹紧缸工作压力、拉伸长度、预夹紧缸位置控制等参数,自动实现固定拉伸头位置调整和走位,移动和锁紧同时反馈移动拉伸头位置参数,自动控制和判断采用哪几组夹钳夹紧投入;能够自动确定预夹紧缸和夹紧缸的压力;能够自动预夹紧和夹紧板材等。从而自动实现和完成拉伸机的控制。

拉伸机操作台触摸屏画面的组态软件采用TIA Portal Wincc comfort V14简体中文版开发设计,实时获取PLC可编程控制器数据,利用图形、图表、文字、报警等方式动态直观反映60 MN拉伸机的动作和工艺参数,并实时将操作人员设定参数发送给PLC,操作人员可以方便地监视生产过程。人机界面包括主画面、同步错误处理画面、夹钳选择画面、传感器标定画面、故障记录画面、报警画面、液压站画面等共11个画面,其主画面见图3。

图3 60 MN拉伸机主画面

5 工艺控制功能优化

5.1 预夹紧缸同步功能优化

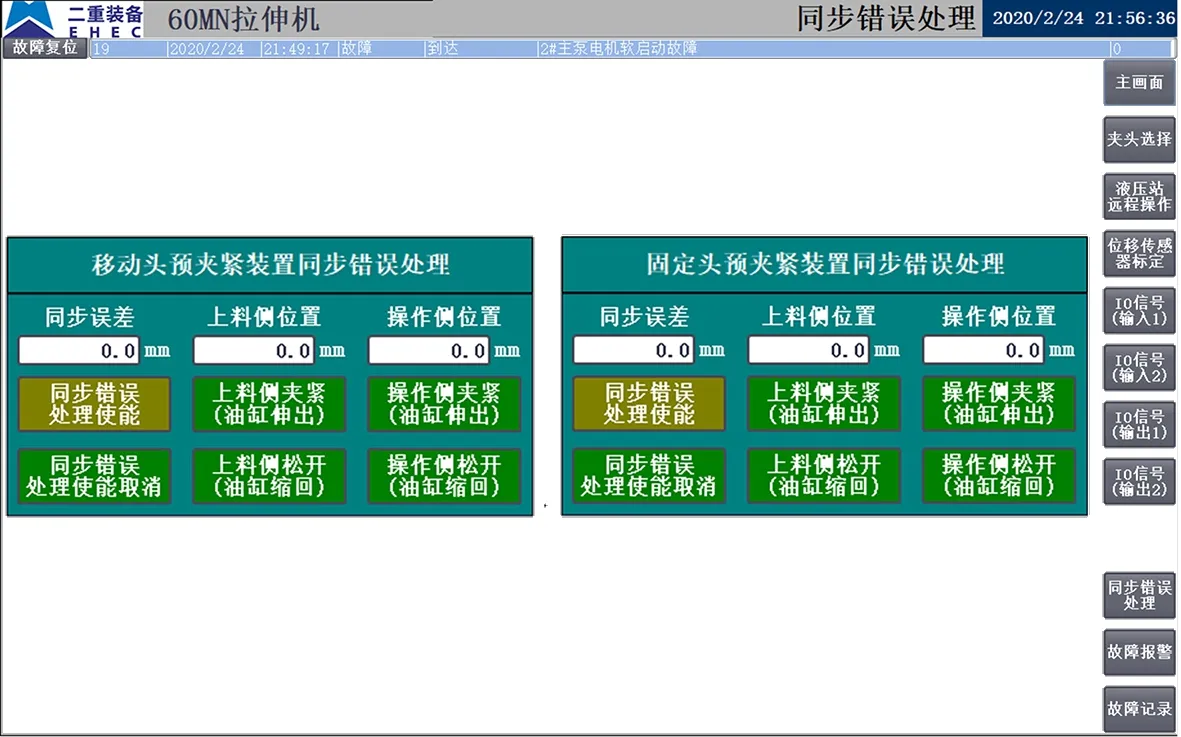

断带是拉伸机不可避免的,当板材发生断裂时,钳体快速回退形成的巨大冲击载荷会直接或间接地作用到钳口组件及预夹紧系统上,可能导致设备的损坏。在某铝厂60 MN拉伸机改造项目中,多次出现预夹紧缸受断带震动后,使上料侧和操作侧预夹紧缸位置大于允许偏差,位置同步出现异常,导致设备无法正常运行或需要较长时间来人工恢复。为此我们在控制功能和控制程序上作了优化处理,结合预夹紧缸同步控制和程序的优化设计,增加同步错误处理功能,实现了出现断带后设备快速恢复及检修。同步错误处理画面见图4所示。

图4 同步错误处理画面

5.2 夹钳夹紧力的设定优化

根据拉伸板材规格,自动设定和计算夹钳的总夹紧力,不需要人工设定和输入;夹紧力的自动设定和计算主要与板厚、板宽、板材屈服强度、夹持板材的夹钳数量、夹紧缸活塞半径等相关联,在控制程序中实现计算自动完成夹紧和预夹紧等控制功能。

6 结语

60 MN拉伸机改造在技术方案的制定及系统的配置中,既考虑到整个系统的先进性,又充分考虑到系统配置的实用性及可升级性,从而使整个系统达到先进的控制水平;该电气控制系统运用了先进的控制思想和现代控制网络通讯技术,在拉伸机工艺控制功能上实现多处优化,增加同步错误处理功能,便于出现断带后设备快速恢复及检修。现场运行结果表明,具有完全自主知识产权的基于PLC的60 MN拉伸机改造控制技术,能够满足工艺和市场需求,具有较高的应用推广价值。