开卷线预矫直机辊系参数技术分析

赵 岽

(太原重工股份有限公司矫直机研究所,山西030024)

矫直机属于开卷线的配套设备,主要用于对开卷后的板材矫直,使其平直度达到工艺要求。

开卷板的矫直具有以下特点:

(1)板材尺寸规格范围大,屈服强度高。

(2)开卷后的卷板单向原始曲率大,并且随着开卷过程不断加大。

(3)开卷线生产工艺具有不可逆性,要求一道次达到矫直精度要求。

(4)矫平精度要求高,辊系参数是矫直机的主要技术性能指标,对此类板材进行矫直时,需充分考虑过大的单向原始曲率对矫直辊系参数的影响。

1 反弯曲率对辊系参数的影响

辊系参数与所需矫直板材规格和所需达到的反弯要求密切相关,对辊系参数的计算就是选择既满足板材反弯变形的需要,又有足够强度的矫直辊。

为了便于说明反弯曲率对辊系参数的影响,以下曲率均为相对曲率,即该处的反弯曲率与材料的最小弹复曲率的比值来表示。

1.1 反弯曲率对辊径值的影响

矫直辊将具有相对原始曲率C0的轧件反向弯曲至相对曲率Cw,相对总反弯曲率C=C0+Cw,矫直辊的主要任务是使工件达到矫直所需的反弯曲率,因此从矫直辊对轧件反弯能力考虑,需按相对总反弯曲率C计算辊径值D。

D≤EH/Cσs

(1)

式中,H为板厚;σs为板材屈服极限;C为相对总反弯曲率;E为钢质弹性模量,取E=2.1×105N/mm2。

1.2 反弯曲率对辊系力能参数的影响

在矫直过程中,各矫直辊对轧件施加连续反弯,使板材发生弹塑性变形。当用选定的辊系参数对具体规格的板材进行矫直时,计算作用在矫直辊上的力能参数,取辊距P=1.15D。

(1)单辊矫直力FD为:

(2)

(3)

板材的弹性弯矩Mt为:

Mt=BH2σs/6

(4)

(2)单辊矫直力矩TD

单辊矫直力矩TD包括摩擦力矩TM和变形力矩TB,即

TD=TM+TB

(5)

TM=FD(f+μd/2)

(6)

式中,f为轧件与辊面的滚动摩擦系数,取f=0.4 mm;μ为轴承摩擦系数,取μ=0.005;d为轴颈,取d=0.5D。

(7)

板材的弹性变形能为:

ut=BHσs2/6E

(8)

式中,B为板宽;H为板厚;σs为板材屈服强度;E为钢质弹性模量,取E=2.1×105N/mm2。

变形能量比为:

(9)

从以上公式可以看出,当辊径值D和板材规格选定后,P、d、Mt、ut已为定值,因此作用在矫直辊上的力能参数由相对总反弯曲率C决定。

2 开卷板原始曲率对辊系参数的影响

开卷板具有过大单向原始曲率的特点,在选择辊系参数时,针对实际生产工艺的特点,结合相应的矫直方案进行分析。从公式(2)和(7)可以看出,相对反弯曲率C>5以后,单辊矫直力的增大程度逐渐变缓,而变形力矩却持续增大。由于开卷板的单向相对原始曲率可达到C0=10以上,过大的原始曲率造成相对反弯曲率大幅增加,导致矫直板材所需的矫直力矩明显增加;在这种情况下必须考虑过大原始曲率对矫直力矩的影响,按轴颈扭转强度进行辊径值的计算。

2.1 过大原始曲率对力能参数的影响

(1)对矫直力的影响

(2)对矫直力矩的影响

2.2 原始曲率对辊径参数的影响

开卷板过大的原始曲率造成矫直力矩大幅增加,因此在选择辊径值时,必须考虑足够的设计裕度,轴颈许用扭转强度MD为:

MD=πd3K[τ]/16

(10)

式中,K为安全系数,取K=0.35;[τ]为许用剪应力,取[τ]=180 MPa。

以轴颈许用扭转强度MD满足单辊矫直力矩TD为条件,即MD=TD列出算式:

(11)

将P=1.15D、d=0.5D、K=0.2、[τ]=180、f=0.4、μ=0.005代入公式(11)得:

(12)

因此必需对开卷板预矫直,将过大的相对原始曲率C0由10降低到3~2.5,这样既满足板材反弯变形的需要,又有足够强度的条件下选择精矫直机辊系参数,最终达到矫平精度要求。

3 开卷板预矫直方案

在多辊矫直过程中,矫直辊将具有相对原始曲率C0的轧件反向弯曲,反弯后轧件所具有的曲率为相对反弯曲率Cw,当去除外负荷后,轧件弹性恢复的曲率为相对弹复曲率Cf,经弹复后所具有的曲率为相对残余曲率Cc,则Cc=Cw-Cf;此时Cc又成为下一辊所需矫直轧件的原始曲率C0,以此类推,经多辊反弯后可得到不断减小的残余曲率,直至达到所需的矫直精度。从矩形材的弹复曲率方程Cf=1.5-0.5/(C0+Cw)2可以看出,式中由C0+Cw组成的相对总反弯曲率C值越大,对Cf的影响越小,在C≥5时趋近于常数1.5。所以在对相对原始曲率C0≥5的轧件进行矫直时,只要压平C0,即使不加反弯(设定Cw=0),就可得到Cf≈1.5的相对弹复曲率。

通过以上分析可知,预矫直机辊径值大,虽然具有足够的扭转强度,但对轧件的反弯能力很低,因此只要将开卷板过大的相对原始曲率C0由10降低到3~2.5即可;根据矩形材的弹复特点,预矫直方案以压平原始曲率为反弯条件,即可得到Cf≈1.5的相对弹复曲率,各辊间的相对残留曲率就可以1.5的差值递减,可以快速减小残余曲率,降低开卷板过大的原始曲率。

3.1 计算预矫直机辊数

预矫直机辊数:n=(ΔC0/ΔCc)+2=7

ΔC0为所需降低的相对原始曲率差值:ΔC0=10-2.5=7.5

ΔCc为各辊间的相对残留曲率递减量:ΔCc=Cf≈1.5

取矫直辊数n=7,采用上排3根,下排4根交错排列方式。

3.2 确定预矫直方案

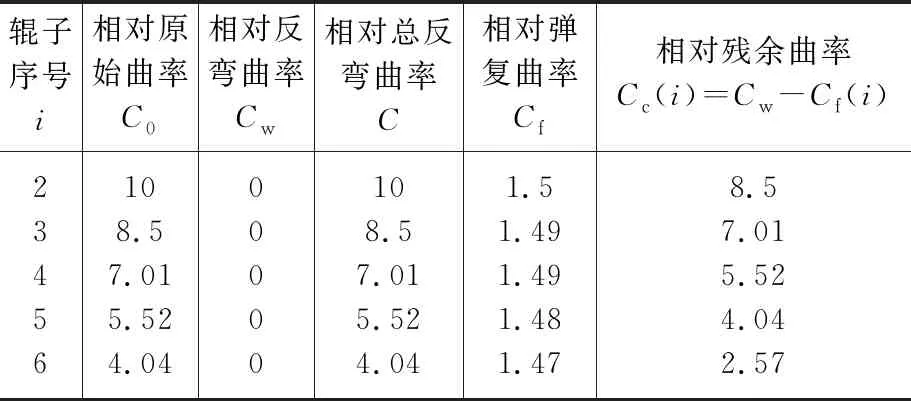

采用压平方案进行预矫直时,各矫直辊下的板材相对曲率变化见表1。

表1 板材在各矫直辊下的相对曲率变化

由表1可以看出,具有7个矫直辊的预矫直机对板材进行6次反弯,可将开卷板过大的相对原始曲率C0由10降低到2.57,满足精矫直的要求。

4 预矫直机辊系参数选择

确定了预矫直机辊系参数的选择方法,结合实际举例计算。

4.1 矫直钢种与性能规格

产品品种:主要有碳素结构钢、汽车大梁用钢、工程机械用高强钢、不锈钢等。

带钢厚度:H=5~25 mm

带钢宽度:B=800~2100 mm

力学性能:厚度<12 mm时,σs≤800 MPa;

厚度≥12 mm时,σs≤500 MPa;

钢卷内径:∅600~∅762 mm

钢卷外径:∅2030~∅2200 mm

典型板材厚度:H=20 mm

典型板材宽度:B=2100 mm

屈服强度:σs=500 MPa

最终矫平精度:≤2 mm/m2

4.2 辊系参数选择

(1)选择辊径D

由表1可以看出,预矫直方案的各辊相对反弯曲率Cw=0,最大总反弯曲率发生在第2辊处C2=10,板材作用在第2辊上的力能最大,因此计算第2辊处力能参数选择辊系参数。

选取以上典型板材规格,代入公式(4)得Mt=70×106MN·mm,代入公式(7)得ut=8333.3 N。

将各值代入公式(12)计算辊径值,取较大值D=342.22 mm。

结合实践经验,选取预矫直辊系参数:矫直辊数n=7,辊径D=340 mm,轴颈d=180 mm,辊距P=400 mm,辊身长L=2300 mm。

4.3 力能参数计算

将以上各值分别代入公式(2)、(5)计算辊系力能参数得:

最大单辊矫直力FD=2.093×106MN

最大单辊矫直力矩TD=36 997 242.46 N·m

4.4 板头咬入条件

预矫直机的辊径、辊距值较大,对薄规格板材的咬入较为困难,可按满足最薄规格板材咬入条件验算最大辊距Pmax;考虑到单向原始曲率的影响,可把单向原始曲率当作压下量的加大,此时在前三辊下的变形可看成具有自由端的梁的弯曲,由于开卷板过大的相对原始曲率是由板头到板尾逐步增加到最大值,故按照板头处的相对原始曲率取C0t计算最大辊距:

所选预矫直机辊距P=400 mm,大于Pmax=300 mm,不满足板头咬入条件。

5 结论

开卷板过大的单向原始曲率造成矫直力矩大幅增加,在选择辊系参数时难以解决反弯能力与扭转强度间的矛盾,因此必须在精矫直前设置预矫直机,通过预矫直降低过大的原始曲率,才能达到可选择既满足板材反弯变形需要,又满足精矫直机辊系要求,最终达到矫平精度要求。另外,预矫直机较大的辊距和轧件过大的原始曲率也降低了板头的咬入条件,为此应在预矫直机前配有直头机、夹送辊、切头剪对板头进行加工,以满足板头的咬入和连续平稳的矫直要求。