ZY12000/20/40D型液压支架的有限元分析及结构优化

闫磊 魏涛 李文婷

摘要:以ZY12000/20/40D型液压支架为对象,基于SOLIDWORKS软件建立了该型号液压支架的有限元模型,利用ANSYS Workbench软件对整体结构性能及关键部件结构结构强度进行了详细分析。计算结果显示,液压支架的顶梁局部出现应力集中,最大应力值超过材料的屈服强度。根据实际情况对顶梁两侧主筋外的贴板长度进行优化,再次建模分析后发现顶梁的最大应力值由优化前的912.39MPa降低到了481.26MPa。

关键词:液压支架 结构性能 有限元 受力分析 优化改进

中图分类号:TD355.41 文献标识码:B

0 引言

煤炭作为我国一次能源中最经济、可靠的资源,加大对其的开采力度,保证煤矿开采中的安全性,成为当前企业重点考虑的方向[1]。液压支架是煤矿开采中的关键设备之一,其高可靠的支护性能对井下安全作业至关重要。由于井下工况复杂,经常出现结构变形、局部开裂等失效现象,对井下安全作业构成严重威胁[2]。煤矿企业和科研院所已针对不同型号的液压支架开展了深入的分析和研究,且取得了一些研究成果[2-4]。因此,以ZY12000/20/40D型液压支架为研究对象,对其使用过程中的整体结构性能进行分析和研究,并进行优化改进,对提升该型号液压支架支护性能的可靠性,保障井下安全作业具有重要意义。

1 液压支架概述

矿用液压支架主要类型包括支撑式、掩护式和支撑掩护式等类型,需根据井下实际工况,采用相应的液压支架类型。ZY12000/20/40D型液压支架为两柱掩护式液压支架,其结构主要包括顶梁、底座、掩护梁、连杆、立柱、千斤顶、控制系统等部件。主要技术参数为:工作阻力可达12000kN,支护强度在1.27~1.32MPa范围内,支架中心距为1.75m,支架高度和宽度分别可以在2.0~4.0m和1.66~1.86m范围内根据需要进行调整,可适应煤层最大倾角为15°。

2 液压支架有限元模型的建立

2.1 几何模型建立

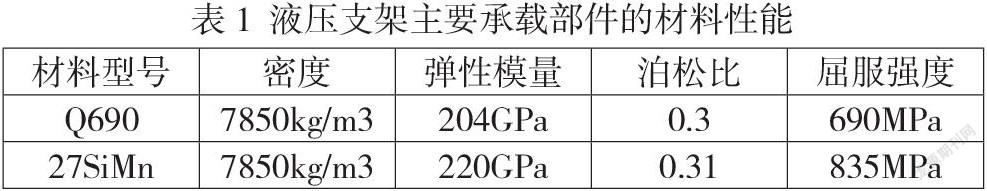

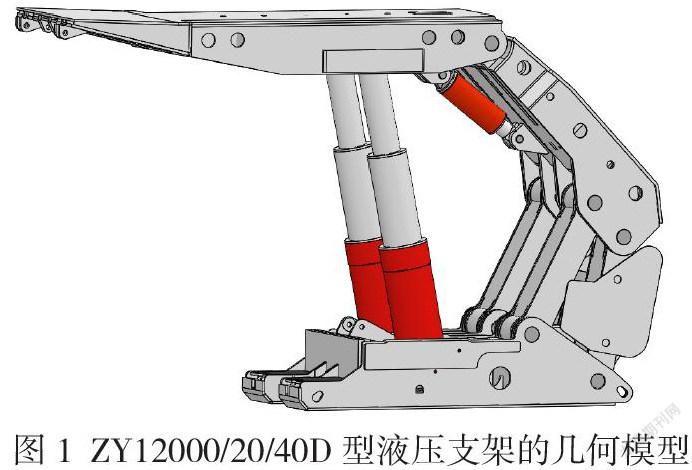

由于液压支架整体结构复杂,为了确保计算结果精度和计算过程的速度,在利用SOLIDWORKS软件建立几何模型时,对于一些非必要的侧护板、连接耳板、小孔、阀板等结构进行简化处理,将建立好的三维模型导出为STEP格式,然后将其导入到ANSYS Workbench软件中进行零件合并、接触关系设置、加载印记面设置、材料参数设置等处理,最终生成液压支架的几何模型,如图1所示。该型液压支架采用的板材主要是Q690钢材,管棒材主要是27SiMn 钢。两种材料的力学指标见表 1 所示。

2.2 模型网格划分

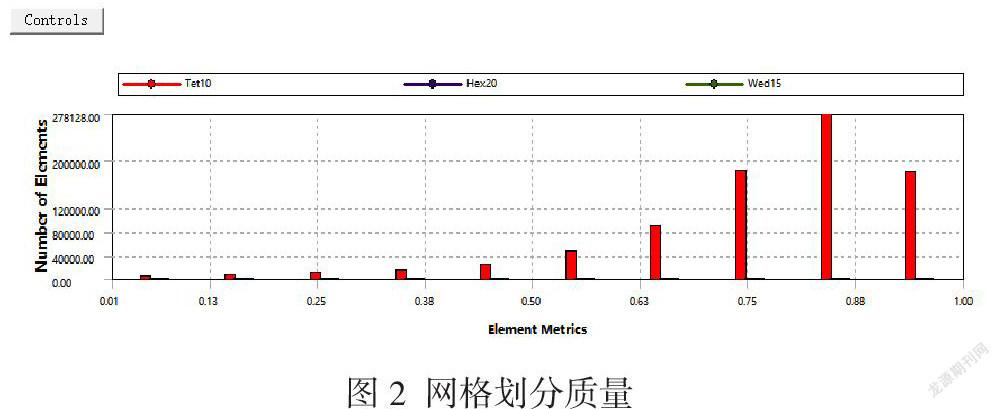

ANSYS中有多种类型的网格单元,比如常见的有四面体和六面体单元,网格划分及网格质量会影响模型的计算过程和结果[5]。根据该型液压支架的结构尺寸,选用四面体网格单元,网格大小为20mm,并对重要部位进行加密处理[6],整体网格质量如图2所示。分析时间设置为10s,分析步为0.5s。

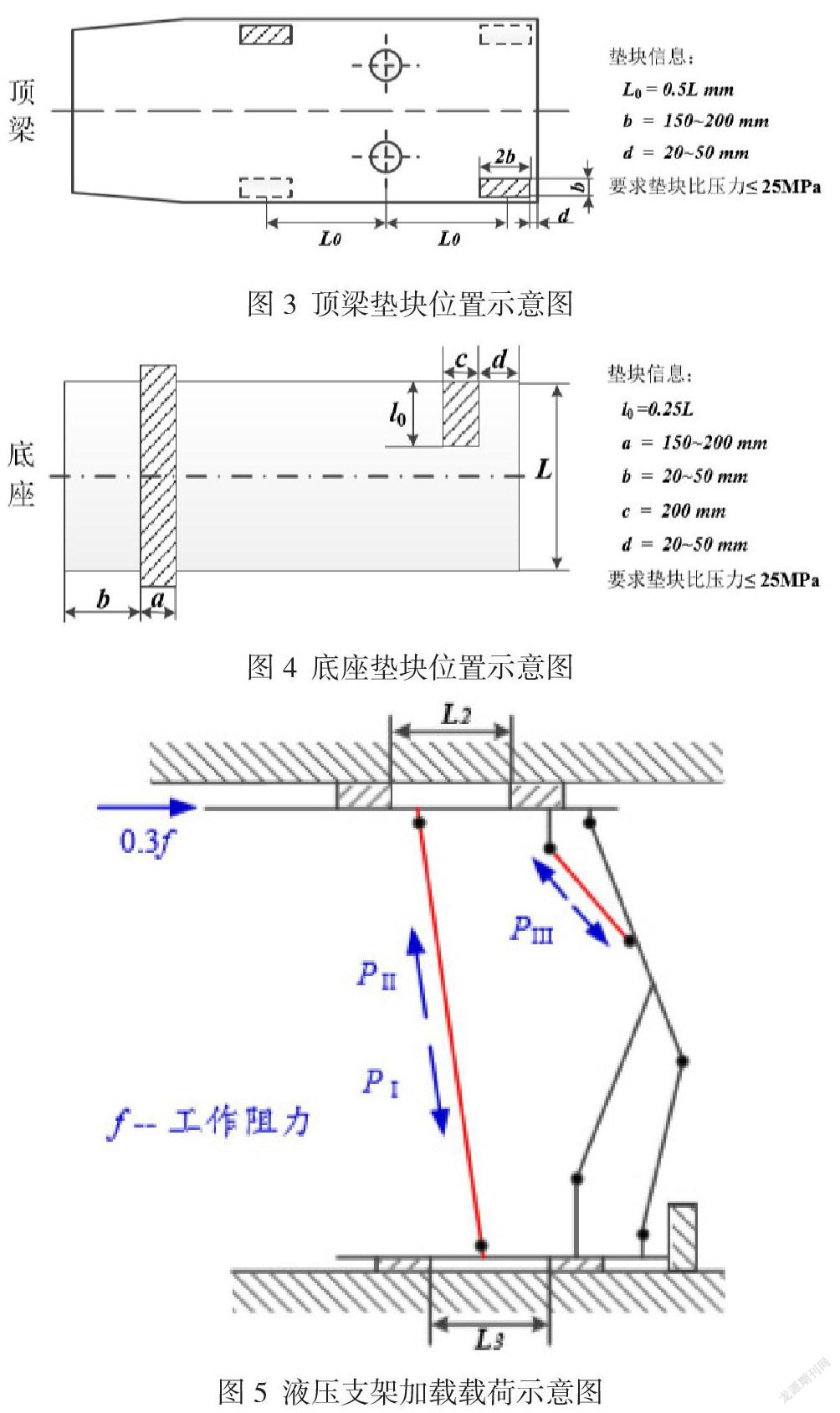

2.3 载荷施加

根据国家标准《GB25974.1-2010煤矿用液压支架第1部分:通用技术条件》中对液压支架载荷施加型式的规定,对ZY12000/20/40D型液压支架进行静态强度评估。该型号液压支架分析的工况为:(1)顶梁依靠垫块进行对角加载(加载方式如图3所示);(2)底座依靠垫块进行扭转加载(加载方式如图4所示);(3)两个立柱油缸采用等效液压加载来提供结构支撑力并克服工作阻力,液压支架立柱的安全阀设定压力为43.31MPa,加载力按1.2倍工作阻力进行加载,经计算Ⅰ级立柱下腔压力为PⅠ=51.97MPa、Ⅱ级立柱上腔压力为 PⅡ=101.86MPa,(如图5所示);(4)平衡千斤顶上、下腔压力为PⅢ=37.5MPa,(如图4所示)。

4 液压支架结构性能研究

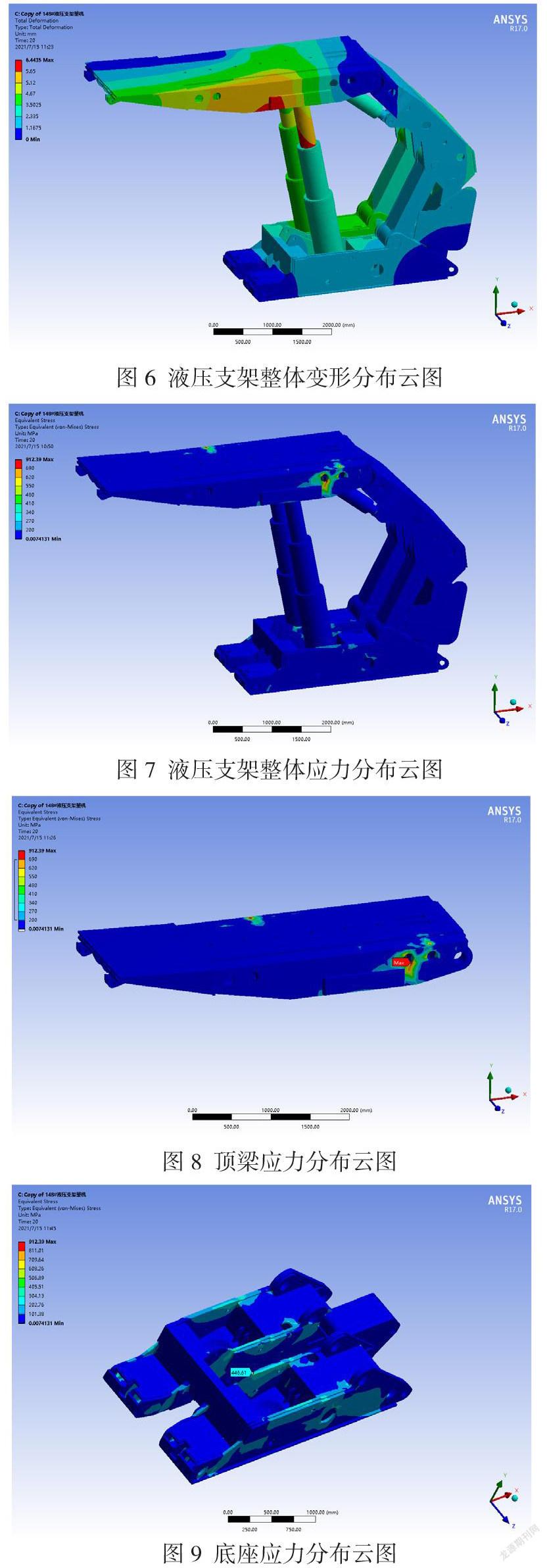

4.1整架模拟结果分析

通过模拟仿真分析,得到液压支架顶梁对角加载和底座扭轉加载工况下整架的结构应力分布云图及变形趋势云图。由图6可知,整架在扭转工况下的仿真变形趋势与实际变形趋势相近。如图7所示,整架在扭转工况下出现了较为明显的应力分布不均匀现象,最大应力值达到了912.39MPa。

4.2关键部件模拟结果分析

从计算出的整架分析结果中提取出顶梁、底座、掩护梁、前后连杆等关键部件的应力分布云图,由图8可知,顶梁左柱帽后主筋板套筒孔周围的区域出现了较为明显的应力集中现象,该区域的最大应力值达到了912.39MPa,超过了Q690钢材的屈服强度,但顶梁其余区域的应力值分布比较均匀,且应力值均小于Q690钢材的屈服强度。由图9可知,底座整体应力分布比较均匀,最大应力值为446.61MPa。掩护梁、前连杆、后连杆应力分布比较均匀,且应力值远低于Q690钢材的屈服强度。虽然顶梁出现应力集中的区域较小,但液压支架在长时间作业过程中局部位置长期承受较大应力,那么应力集中的部位将会容易造成损伤,会在一定程度上影响支架运行的稳定性和安全性。基于此,有必要对顶梁结构进行优化改进,消除顶梁的应力集中现象,提升支架受力的均匀性。

5 液压支架结构优化改进研究

考虑到ZY12000/20/40D型液压支架在工作过程中,顶梁部位的受力和变形情况最为严重,在后续的结构优化中,主要以顶梁结构作为优化对象。结合上述实际情况,将顶梁优化方案确定为:顶梁两侧主筋外的贴板向顶梁铰接方向加长200mm。

根据优化改进后的顶梁结构尺寸,重新利用SOLIDWORKS和ANSYS Workbench软件建立对应的有限元模型,并对其进行受力分析。分析结果发现:液压支架整体的位移变形趋势与优化前基本相同。但顶梁部位的最大应力值由优化前的912.39MPa降低到了481.26MPa,最大应力值的降低意味着整个液压支架的受力情况变得更均匀,能够提升设备运行稳定性,且最大应力值已经降低到了材料的许用应力值,能够满足设备长时间运行的要求。

将以上液压支架结构优化改进方案应用到ZY12000/20/40D型液压支架中,经过连续半年个月时间的测试,发现运行效果良好。液压支架运行过程稳定,没有出现较大的故障问题,改造效果得到了煤矿企业技术人员的一致认可。

6 结语

矿用液压支架在保障煤矿开采安全方面发挥着极其关键的作用,因此必须提升液压支架运行过程的稳定性。利用SOLIDWORKS和ANSYS Workbench软件建立了ZY12000/20/40D型液压支架的有限元模型,并对其工作时的受力情况进行分析。发现顶梁左柱帽后主筋板套筒孔周围的区域出现了较为明显的应力集中现象,对设备运行安全问题构成了一定程度的威胁。通过对液压支架顶梁结构进行优化改进,再次进行建模分析后发现液压支架的最大应力有了显著降低,通过优化改进,在很大程度上提升了液压支架运行的安全性。

参考文献:

[1]王国法,刘 峰,孟祥军,等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,(8):1-36.

[2]李耀彤.基于ABAQUS软件对液压支架掩护梁的优化研究[J].江西煤炭科技,2021 (1) :201-203.

[3]田海波.煤矿液压支架电液控制系统研究[J].国新技术新产品,2020(6):5-6.

[4]张晓菲.煤矿液压支架常见故障及防范措施[J].能源与节能,2019(3):111-112.

[5]秦利欧.ZF8000/20/3 8型矿用液压支架受力分析及结构优化[J].机械管理开发,2021(5):67-69.

[6]温鹏.关于ZY17500型大采高液压支架关键部件强度的有限元分析[J].机械管理开发,2021(4):92-94.

作者简介:闫磊(1985—),男,硕士,工程师,煤矿用液压支架的设计。