特殊地质条件下的钻孔桩成桩质量缺陷及改进措施

朱恩权

中铁十五局集团第三工程有限公司,四川 成都 610000

1 工程概况

该标段路线起点位于资源县中峰乡官田村山前坡地,终点位于八坊村。该标段主要桥梁有梁家大桥、于家田大桥、于家田资江大桥、廖家资江大桥。所有桥梁桩基均为端承桩,桩基施工时主要采用冲击钻钻孔成桩方式。该标段地层复杂,桥梁经过范围主要有火成岩、沉积岩、变质岩三大岩类和第四系松散堆积层,加里东期、震旦系、寒武系、奥陶系、志留系、泥盆系、石炭系、白垩系、第四系九套地层,硅化岩、花岗岩、砂岩、页岩、泥岩、砾岩、灰岩、碎裂岩、糜棱岩、断层角砾、断层泥、冲洪坡积碎石类土、砂类土、黏性土均有分布。

在施工廖家资江大桥桩基时,通过超声波法进行桩基检测。Ⅰ类桩为桩身完整,可正常使用;Ⅱ类桩为桩身基本完整,有轻度缺陷,不影响正常使用。该桥梁共有72根桩基,检测出Ⅰ类桩有60根,Ⅱ类桩12根(其中缺陷在桩底有10根;在桩身有2根)。根据业主相关规定,要参评优质工程,Ⅰ类桩应占全桥桩基的90%以上。根据这一规定,Ⅱ类桩虽然不影响结构使用功能,但会影响优质工程的评选。

文章针对桩底缺陷而造成的Ⅱ类桩进行了分析,并找出了产生桩底缺陷的原因,总结了具体的改进措施,确保不再因桩底缺陷而形成Ⅱ类桩。

2 冲击钻成桩施工流程

冲击钻钻孔施工流程如下:场地平整→测量放样→埋设护筒→钻机就位→钻孔→一次清孔→安放钢筋笼→安装导管→二次清孔→灌注水下混凝土→拔除护筒。

3 原因分析

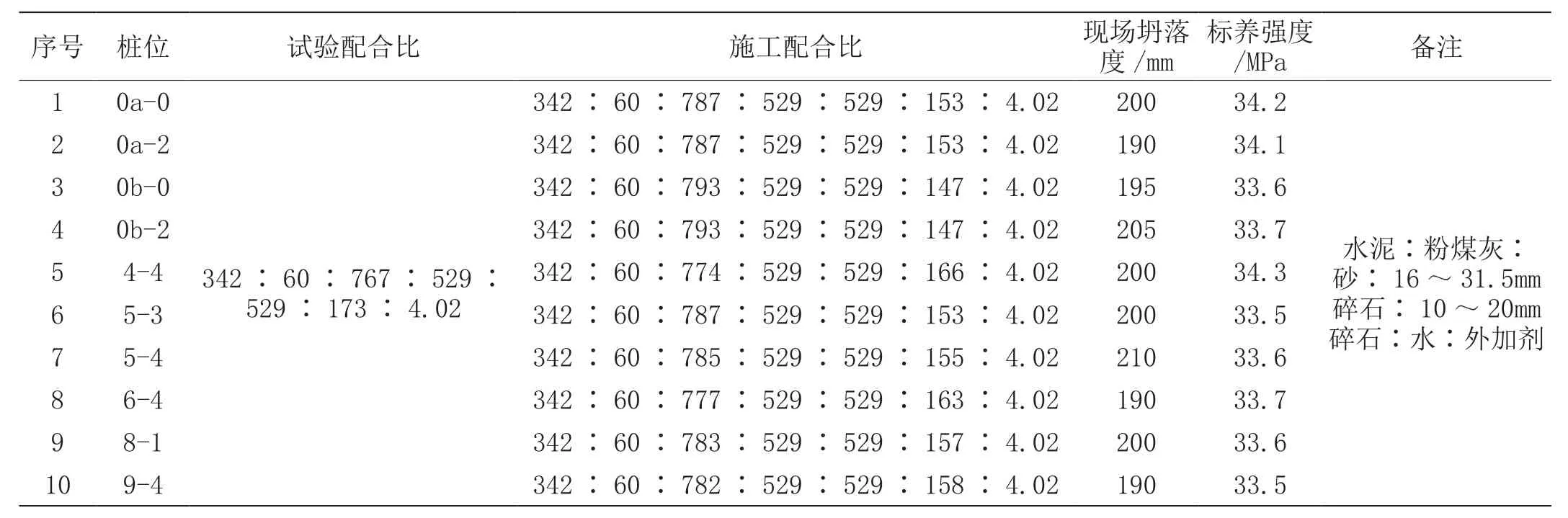

通过上述冲击钻孔桩的施工流程,结合桩基检测报告、现场施工条件、地质情况及以往的施工经验,分析可能造成桩底缺陷的原因,具体内容如下:(1)混凝土离析,造成桩底混凝土松散,导致桩底测点出现声速和波幅小于临界值;(2)在桩基混凝土浇筑前,桩底沉渣过厚;(3)导管接头损坏,泥浆混入混凝土内,造成混凝土夹层,导致桩底出现缺陷;(4)灌桩前,桩基首盘混凝土计算错误,封底混凝土不足,导致封底失败。对于混凝土离析的情况,从混凝土拌和站观察这10根桩基C30混凝土配合比的情况,以及混凝土现场坍落度试验记录表,如表1所示。

表1中10根桩基混凝土配合比及现场坍落度试验结果显示,混凝土满足设计要求,可以排除混凝土离析是导致桩底缺陷的因素。

表1 混凝土现场试验记录表

对于桩基混凝土浇筑前桩底沉渣过厚的情况,查阅桩基的清孔原始记录,泥浆检测记录表如表2所示。

由表2可知,泥浆比重、黏度、含砂率、沉渣厚度在清孔后检测时均在施工规范允许范围内。每根桩基清孔时间都较长,但含砂率都属于勉强接近桥涵施工规范中对含砂率的要求。结合桩检报告中波形图进行分析,检测后至灌桩前中粗沙因泥浆比重下降沉淀导致沉渣过厚,从而导致在桩底出现缺陷。

表2 泥浆检测记录表

导管接头损坏,导致泥浆混入混凝土内,造成混凝土夹层情况。在初次灌桩前,已对导管进行水密性试验及导管抗拉拔试验,结果均为合格。若导管接头有问题,则混凝土夹层位置不可能只出现在桩基底部。根据以上依据,排除是因为导管接头损坏导致泥浆混入混凝土内,造成混凝土夹层而出现的桩底缺陷。

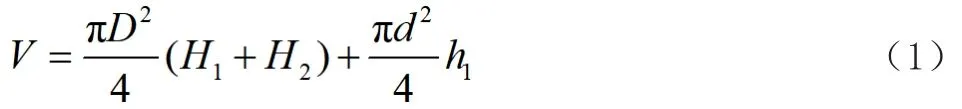

灌桩前,桩基首盘混凝土计算错误,封底混凝土不足,导致封底失败情况。根据以下公式计算封底混凝土的最小值:

式中:V为灌注首批混凝需要数量,m3;D为桩基直径,m;H1为孔底与导管底部距离,m;H2为导管初灌埋深,m;d为导管内径,m;h1为混凝土柱平衡导管外压力所需高度。

桩径为2m,导管直径为0.3m,孔深18m,导管底与孔底的距离为0.3m,计算出首灌混凝土为6.24m3。混凝土罐车为8m3一车,且现场有2车以上才能开始进行灌注。现场准备的混凝土远远大于首灌需要的最少混凝土量,因此排除因封底失败造成的桩底混凝土缺陷。通过查看当时施工的原始记录,再进行整理分析,最终初步确定造成这10根桩基桩底缺陷的原因是在桩基混凝土浇筑前,桩底沉渣过厚。

4 改进措施

针对在桩基混凝土浇筑前桩底沉渣过厚而造成的桩基底部缺陷问题,文章提出了以下三种解决方法:

(1)清孔后泥浆的相对密度宜控制在1.03~1.10,对冲击成孔桩可适当提高,但不宜超过1.15;该标段桥梁地层含砂较多,可适当提高清孔后的泥浆比重,以减少沉渣厚度,在于家田大桥桩基施工中,清孔后的泥浆比重调整为1.13。(2)通过加入水、膨润土、纤维素(如CMC羧甲基纤维素)、碱等进行泥浆制备,改善泥浆基本性能,该项目按照水87.4%、膨润土12%、碱0.5%、CMC羧甲基纤维素0.1%进行配置。(3)通过缩短二次清孔后至灌桩前的间隔时间来减少沉渣厚度,并合理估计清孔时间,做好混凝土及吊车的调度工作,若间隔时间在30min以上,采用气举反循环方式将风管安装在导管位置,使沉渣悬浮,沉渣悬浮后10min内进行桩基灌注。

5 结束语

采用上述的三个改进办法后,在于家田大桥104根桩基施工中基本解决了灌桩前因桩底沉渣过厚而导致桩底缺陷造成的Ⅱ类桩问题。于家田大桥104根桩基经桩检后,Ⅰ类桩有96根、Ⅱ类桩有8根(缺陷位置均未在桩底)。通过加入水、膨润土、纤维素、碱等进行泥浆制备,适当提高清孔后泥浆比重及缩短二次清孔后至灌桩前的时间,能够有效减少桩底沉渣厚度,解决因沉渣过厚导致的桩底缺陷问题,提高桩基成桩质量,对出现类似问题的工程能够起到一定的参考作用。