矿用GKT型提升绞车电控系统改造技术探讨

陈有平

福建省永安煤业有限责任公司仙亭煤矿,福建 三明 366000

2015年国家安全生产监督管理总局对《煤矿安全规程》进行修订,并于2016年10月1日起实施。煤矿在用GKT型提升绞车未列入《禁止井工煤矿使用的设备及工艺目录》,不属于淘汰设备,但一些保护装置无法达到《煤矿安全规程》要求。目前笔者所在单位采区提升绞车是由重庆矿山机械厂生产的,绞车型号为GKT-1.6*1.2-24,滚筒直径为1.6m,滚筒宽度为1.2m;配备的减速箱为JSZ-2*450双力线直齿轮减速箱,减速器传动比值为24;绞车电机为变频调速电机型号为YBPT355S-6,功率为160kW;液压站型号为TE131型液压站。

1 矿用GKT型提升绞车电控系统缺陷

矿用GKT型提升绞车配备的电控系统和《煤矿安全规程》(2016)提出的提升装置安全保护要求,存在以下缺陷和不足:(1)该电控系统为矿用一般型,未取得矿用产品安全标志证书,即无“MA”标志;(2)无限速保护功能,无法保证提升容器到达终端位置时的速度不超过2m/s,需通过绞车司机人工控制,安全隐患大;(3)绞车操作台配备的是转盘式提升容器位置指示器,它通过2台自整角机接收发送的方式实现深度指示,但当位置失效时,无法自动断电;(4)当提升发生错向时,无法断电实现错向运行保护功能;(5)该型号提升绞车配备的液压站采用十字弹簧控制压力,结构落后,受加工精度影响大,压力调节不稳定,调整难度大,不易于维护,故障率较高,同时无并联冗余的回油管道;(6)电控系统故障率高,不易维护。

2 电控系统改造方案

(1)针对在用GKT型提升绞车电控系统存在的问题,根据《淘汰落后安全技术工艺、设备目录》(2016年)建议提升机电控装置可替代的技术装备为四象限变频调速提升电控装置,故选择200kW/660V矿用隔爆型四象限变频调速系统1套,配用电机为160kW/660V,电机的轴负载为矿井斜井提升绞车。电控部分改为矿用隔爆兼本质安全型PLC控制。

(2)原有TE131型液压站升级更换为符合煤矿井下设备使用要求,即具有“MA”标志证书、防爆合格证书、产品合格证书,且具有皮囊蓄能式二级制动、安全制动冗余回路的矿用比例阀液压站。

(3)加装一套牌坊式深度指示器,与现有绞车JSZ-450双力线直齿轮减速箱配套使用,同时指示器应带有上下过卷开关。

(4)在绞车轴端加装旋转编码器,用于采集提升绞车运行的相关参数及数据。

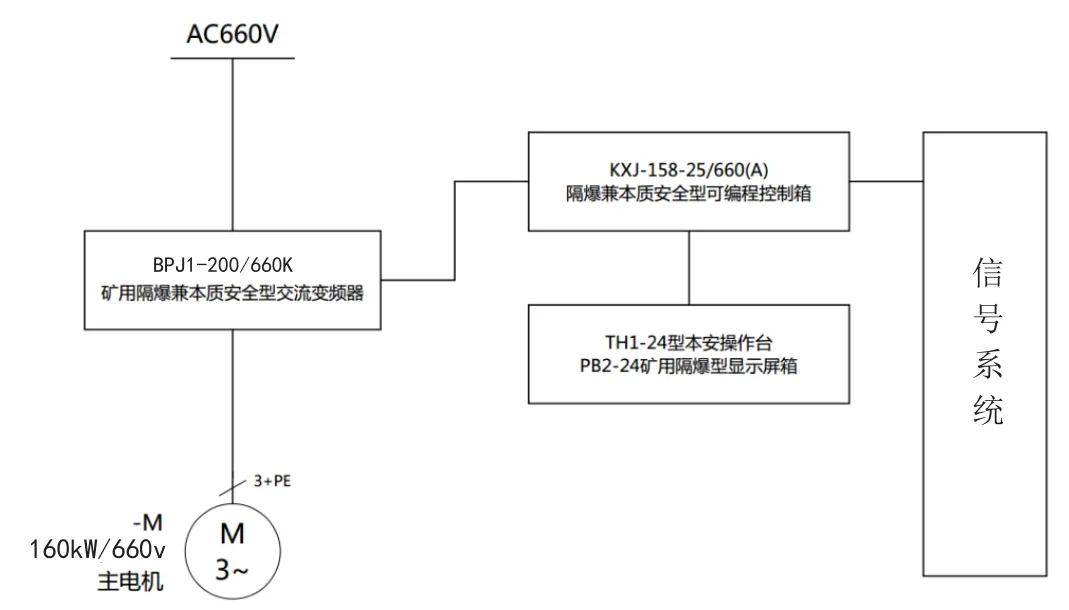

(5)通过对国内相关电控厂家的对比,最终选择上海华欣民福自控设备有限公司生产的BPJ1-200/660K型矿用隔爆兼本质安全型交流变频器和KXJ-158-25/660(A)型隔爆兼本质安全型可编程序控制箱,以及TH1-24型本安操作台,配备湖南煤矿机械有限公司生产的JTY400DB型提升绞车制动系统液压站,电控系统结构框架如图1所示。

图1 电控系统结构框架图

3 技术原理

(1)BPJ1-200/660K型矿用隔爆兼本质安全型交流变频器。BPJ1-200/660K型变频器通过对电压频率按比例平滑上升的控制方式,能提供低频的起动转矩,有利于电机的平稳起动,同时可控制起动时的速度,达到真正平滑软起动的目的。它采用全数字矢量控制,使系统调速范围宽,调速精度高。该变频器采用的是AFE自换向变频新技术,使提升绞车在减速段或者进行重物下放操作时,其系统自行转入发电反馈状态,使制动更加平稳、操作更为简便,同时大幅度提高了提升绞车的安全可靠性。此变频器网侧采用PWM斩波调制,使输入电流波呈现的是正弦波。网侧变频器还有个特点是采用单独的CPU,实行PID控制,这样可以对网侧的交流电流的大小和相位进行实时检测和控制,使系统的功率因数保持在1左右,随着提升绞车进入发电状态,能量就从逆变器返回到直流母线,这时系统控制的输入电流的相位与电源电压的相位刚好相反,能量就会回馈至电网。BPJ1-200/660K型矿用隔爆兼本质安全型交流变频器原理如图2所示。

图2 BPJ1-200/660K型变频器原理图

(2)JTY400DB型制动系统液压站。JTY400DB型液压站是由两组完全独立工作的液压系统组成。它们一用一备,当一组油泵、电机或阀损坏时,可通过梭阀自动转换至另一组液压系统工作。液压站油泵出口装有高压管路过滤器来确保压力油得到充分过滤。系统正常工作时,电磁换向阀通电,压力油通过电磁换向阀分别进入制动器油缸,保证提升绞车正常运转,同时压力油经过减压阀、单向阀进入气囊式蓄能器。当实现安全制动时电机断电油泵停止供油,同时比例溢流阀电磁铁和电磁换向阀断电,此时液压站一级制动管的压力油迅速回油箱,油压降到零。二级制动管压力油经过电磁换向阀一部分进入皮囊式蓄能器内,另一部分由直动溢流阀回至油箱,使二级制动管内的油压保持在二级制动油压值的等级。经过电器延时到设定的时间后,电磁换向阀断电使二级制动管内的压力油油压迅速下降至零,达到安全制动状态。

4 改造和使用过程中的注意事项

(1)根据现场实际情况,确定相关参数,特别是减速距离和减速时间的设定,减速距离设置过长,会影响绞车提升效率;减速距离过短,会导致减速时间变短;减速时间过短,会影响绞车司机操作的安全性。

(2)绞车在每次换绳或钢丝绳调头时,深度指示位置应回“零”位。

(3)当控制系统出现故障时,首先,通过操作台的复位按钮来复位故障,若故障复位不了,可以通过操作台的显示屏上的正常开车页面下方的滚动条处查看是什么故障;其次,也可以通过操作台上的触屏翻页按钮翻到故障页面进行查询故障,然后根据故障进行处理。

(4)因主令手柄到零位,绞车刹车会直接抱死,对减速箱和绞车钢丝绳的冲击较大,因此需加强对绞车司机在操作培训。

(5)注意电源电压的选择,内含380V和660V电压可供选择。

5 系统改造后的效果

(1)合法合规。通过对矿用GTK型矿山提升绞车电控系统和液压站升级改造,使该型号提升绞车符合《煤矿安全规程》(2016)第四百二十三条和第四百二十五条规定。

(2)保护齐全、功能完善。系统升级改造后,除了原有的一级急停保护,如过卷、过放、超速和限速保护,增加二级和三级保护,二级保护需通过解除复位后方能启动运行,三级则为报警指示。改造后系统检测范围广、精度高,人机界面以数字、模拟图形显示,直观明了。同时系统带有故障状态记忆功能,当设备出现故障时,控制系统会在显示屏历史报警记录页面存档相关报警信息,以便设备检查维护。

(3)牌坊式深度指示器能对提升机提升容器的位置进行测量和数字指示,当指示失效时自动断电,且能使制动器实施安全制动,完成测速、深度指示的监控与断线保护。

(4)系统采用无级调速手柄,操作台面板集成相关参数显示屏,能够准确显示斜井绞车运行状态,包括矿车的位置指示、速度指示、方向和轨迹显示,操作更为便捷。

(5)系统改造后,故障率大大降低,同时维护检修更为方便。

6 结束语

近年来,我国矿企机械化生产水平有了很大提升,矿山机电设备实现自动化是其未来发展的主要趋势之一,一些生产年份较长但又未达到国家规定的禁用设备或工艺,可通过一些技术改造、系统优化,使矿山设备的生产效率、安全性得到更大保障,能帮助企业创造出更多的经济效益。