煤粉爆炸特性及吸污车消火泄压技术研究

杨兵

(中国铁建高新装备股份有限公司 昆明 650215)

0 引言

目前,国内运煤铁路专线上的列车在汇车及进出隧道时产生的气流会将车箱内的煤粉卷出车厢,散落在铁道床,煤粉在卷扬状态下会遮挡列车驾驶员视线,遇点火源有发生煤尘爆炸的风险。

煤尘云在有足够的点火能量和空气存在时,将发生爆炸事故,造成重大危险。国内外对煤粉爆炸危险和预防、控制措施进行了大量研究,肖翠微[1]研究了3种工业锅炉典型用煤粉的爆炸特征参量和影响因素进行分析;王亚军等[2]分析了不同煤粉粒径和质量条件下,泡沫金属抑制爆炸火焰性能的变化。国内外研究机构研究了煤粉等自动清理除污技术和吸污车,法国研制了VAKTRAK09系列轨道吸污车,采用高速气流吹、吸相结合的吸污原理[3],但部分吹风气流存在逃逸现象;吸污效率不足;PEEL G等[4]采用视觉处理技术设计了碎片探测系统,通过广泛的吸污测试提高了吸污车的性能和安全;刘良玉等[5]介绍了一种煤矿井下吸污车的功能及结构参数设计。昆明中铁机械集团同样采用吹吸结合原理研制了用于吸收铁道床表面沉积粉尘的吸污车,吸除铁道床表面的粉尘、碎片、微小石子等,对粒径3 mm以下污物吸收率达到100%,保证了列车高速运行的安全性[6]。史天亮[7]对铁道床吸污车吸尘机理进行了分析并运用计算流体软件对吹吸式吸污车吸尘装置内部流场进行了数值模拟,优化了吸尘性能。网状金属材料具有阻隔爆炸火焰的作用,陈鹏、王凯全等[8-9]研究了不同层数、目数的金属网状结构对甲烷-空气爆炸火焰波运动规律的影响。

轨道煤粉吸污车对运煤专线散落的细煤粉进行收集,煤粉通过吸污车上的除尘系统过滤收尘。除尘系统内煤粉浓度高,处于悬浮状态,在摩擦火花或高温等点火源产生时极容易发生粉尘爆炸危险。本文基于煤粉的爆炸特性,研究运煤专线吸污车的泄压消火技术,研究了无火焰消火泄压装置,能有效减小煤粉爆炸发生后的破坏力及对外部环境的影响,避免二次爆炸的发生,为煤粉吸污车安全运行,消除煤尘爆炸隐患或降低煤尘爆炸事故损失提供保障。

1 煤粉爆炸特性实验

1.1 实验装置及方法

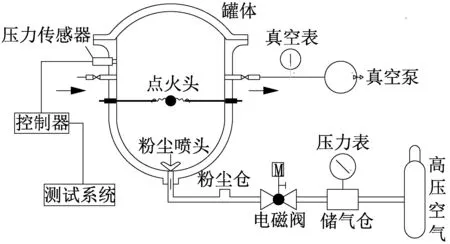

利用20 L粉尘爆炸特性实验装置对铁路专线隧道现场的煤粉进行爆炸特征参数测试。实验装置主要由爆炸罐体、粉尘仓、控制器、电磁阀、真空泵、储气仓、数据采集系统、压力传感器等组成,实验布置如图1所示。

图1 爆炸特性试验装置示意

爆炸罐体为20 L近球形容器,储气仓容积0.6 L;实验前在贮粉仓内放入一定质量的细煤粉,向储气仓内充入2.1 MPa压力的干燥空气,使用真空泵将罐体内的压力抽真空至-60 kPa,电磁阀打开后,储气仓内的高压空气将煤粉喷撒至罐体内,形成常压条件均匀分布的粉尘云。控制器利用时序电路控制电磁阀打开和点爆的时间差,实验中点火延迟时间为60 ms,由爆炸测试系统通过压力传感器采集点火后罐体内的压力变化曲线。

煤粉爆炸特性实验材料为运煤铁路专线隧道内煤粉,实验测试将原始煤样进行研磨、筛分处理,并在65 ℃、常压条件下干燥5 h,处理后煤样粒径小于75 μm。煤粉工业性分析数据如表1所示,其中煤粉干燥无灰基挥发分为35.38%。

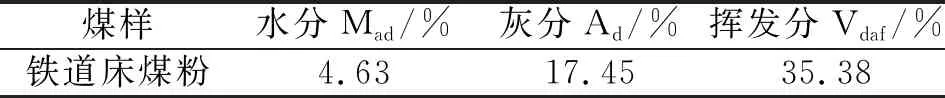

表1 煤粉的工业性分析数据

按照GB/T 16426—1996 《粉尘云最大爆炸压力和最大压力上升速率测定方法》[10]、GB/T 16425—2018《粉尘云爆炸下限浓度测定方法》[11]标准中规定的方法分别进行煤粉爆炸压力特性、爆炸极限等参数测试。爆炸压力实验点火能量为10 kJ,爆炸极限实验点火能量为2 kJ。

1.2 实验结果分析

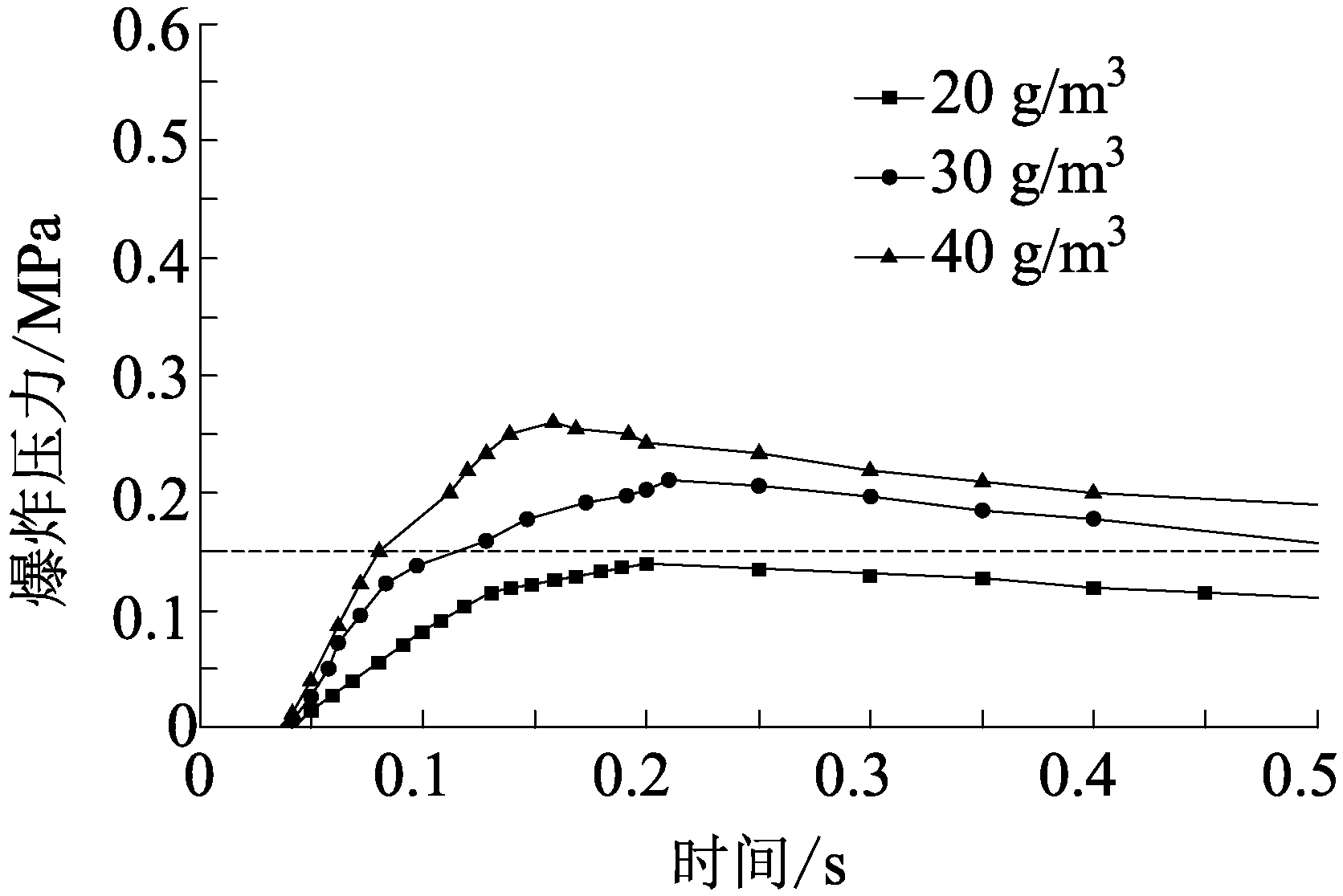

利用20 L粉尘爆炸特性测试系统对铁道床隧道煤样进行了爆炸特性测试,爆炸下限浓度附近压力变化曲线如图2所示。根据标准要求,煤粉是否发生爆炸的判定法则为:在特定质量浓度,煤粉爆炸最大压力值是否大于或等于0.15 MPa[11]。

图2 爆炸下限浓度附近爆炸圧力曲线

粉尘云爆炸下限浓度C为:

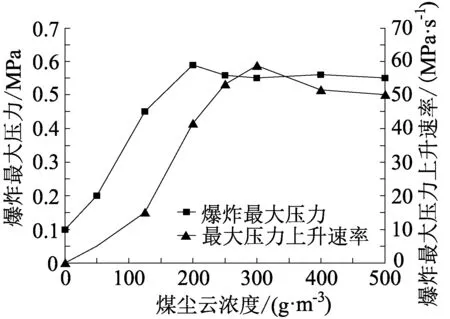

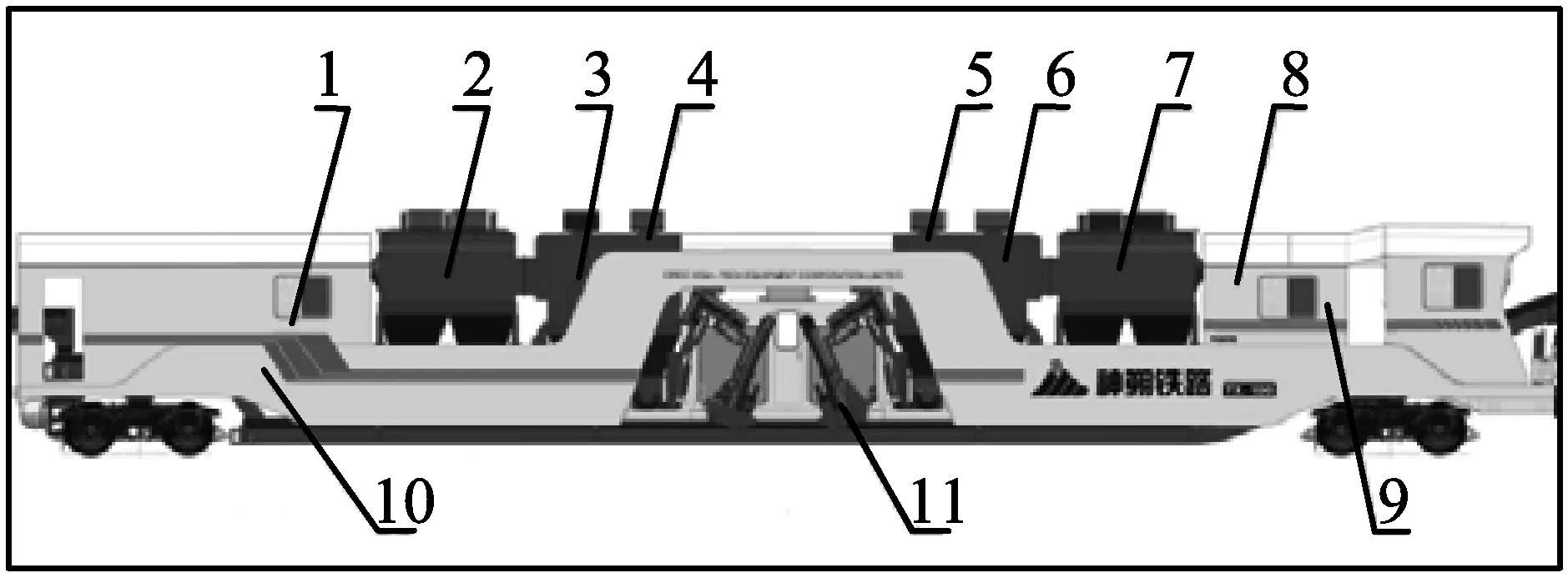

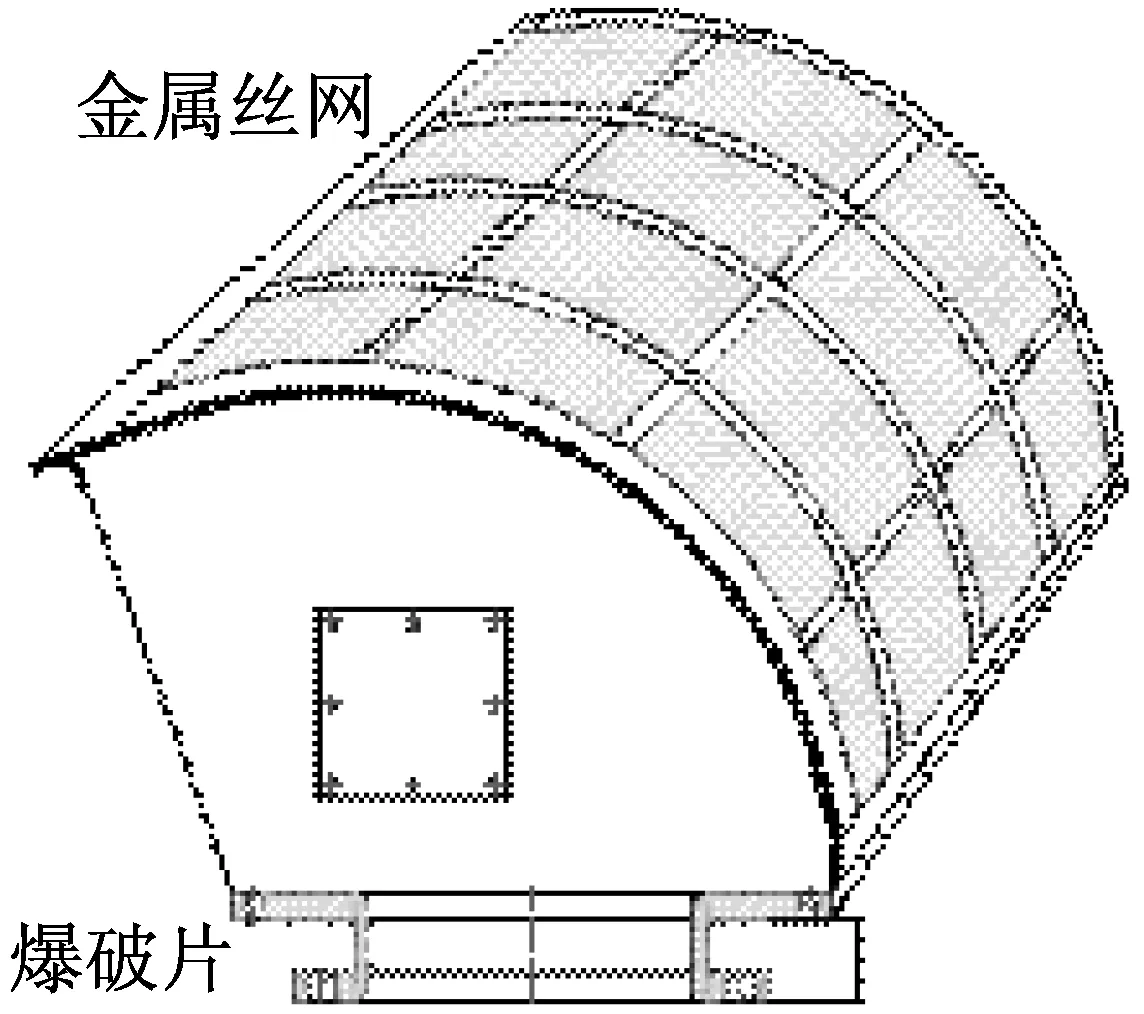

C1 (1) 式中,C1为3次连续试验压力均小于0.15 MPa表压的最高粉尘浓度;C2为3次连续试验压力均等于或大于0.15 MPa表压的最低粉尘浓度。 根据实验结果,铁道床实验煤粉的爆炸下限浓度为20 g/m3 通过实验装置,测量了添加0~500 g/m3不同质量浓度煤粉时爆炸圧力特性的变化。由图3可知,随着煤粉质量浓度增加,爆炸最大压力、最大压力上升速率基本呈现出逐渐增加的变化趋势,但两者的最大值并没有在同一浓度出现。煤粉的最大爆炸压力Pmax为0.578 MPa、最大压力上升速率(dP/dt)max为56.61 MPa/s。通过计算,实验煤粉的爆炸指数Kmax为15.37 MPa·m/s。 图3 爆炸最大压力和压力上升速率变化特性 煤粉吸污车主要由3节车组成,从前往后依次为动力车、主吸车、侧吸车。主吸车主要对铁道床枕木2.6 m范围内煤粉收集、分离、输送,侧吸车主要负责清理铁路道床枕木外侧、路肩、避险硐区域煤粉。收集的煤粉经主吸、侧吸除尘系统分离后通过输送带传输到物料车上。主吸车、侧吸车的结构示意图如图4、图5所示。 1—机舱;2—重力除尘器;3—旋风除尘器 1—风机室1;2—布袋除尘器;3—旋风除尘器;4—重力除尘器; 主吸、侧吸除尘系统均采用“重力沉降室+旋风除尘器+布袋除尘器”三级收尘技术,能分离≤80 mm的颗粒,排放浓度≤30 mg/m3,达到国家标准。主吸除尘系统处理风量70 000 m3/h,收集煤粉效率110 t/h;侧吸车布置两套除尘系统,侧吸除尘系统处理风量10 000 m3/h,收集煤粉效率100 t/h。吸污车各收尘器内均为煤粉爆炸危险环境,在无爆炸防护措施时,煤粉爆炸完全反应时产生的最大压力可以达到初始绝对压力的7到10倍。除尘装置在这样高压力的作用下具有非常大的危险性,而且爆炸传播至相邻设备设施会对整机及周围环境造成破坏。 为有效控制煤粉爆炸风险及危害,对各收尘器采取泄爆处理措施。泄爆技术是指在爆炸初始扩展时,通过开启释放口将受保护装置内部的高压及燃烧火焰释放的措施,使装置内部的压力迅速降低,保护装置免遭破坏。 为防止爆炸火焰以及可燃物质将会从泄爆口喷出,给外部环境带来安全隐患,引起二次爆炸事故,铁道床吸污车的除尘系统采取无火焰消火泄压技术措施,在爆炸泄压时,通过消火材料淬熄作用阻止火焰传播到外部环境中,确保安全。 泄爆过程是耦合了湍流运动和可燃物质振荡燃烧的非定常过程。系统在泄压保护下存在一种“互逆效应”,一方面由于可燃物快速燃烧反应使装置内压力急剧升高;另一方面泄压口释放出大量物质致使压力骤降[12]。在二者综合作用下,降低了爆炸泄压时的最大压力与压力上升速率。 泄爆技术的核心是选取合适的开启压力和泄压面积,使受保护装置在煤粉爆炸时降压速率不小于升压速率,使最大泄爆压力小于围包体强度,起到了保护容器的作用。 泄压装置的开启机构采用爆破片,能够保证装置快速泄压,根据可燃物爆炸特性和应用环境的不同,爆破片可以标定不同的开启压力。当爆破片两侧压力差达到预定值时,爆破片即可动作(破裂),爆炸压力得以释放。在运煤专线煤粉吸污车除尘系统上,除尘器正常工作运行状态为负压。当爆炸发生时,为保护整个系统不被破坏,达到在压力上升初期泄放的目的,爆破片的标定开启压力选择为10 kPa。 消火淬熄是指爆炸火焰进入狭缝或细小通道传播时,如果间距或狭缝直径足够小,火焰在运动一段距离后自动熄灭的现象[13]。火焰在狭缝中传播至完全熄灭的长度为淬熄距离。消火泄压装置采用金属丝网多孔结构作为消火材料。淬熄距离受金属丝网的层数、目数、丝径等参数影响。 网孔结构因对燃烧波和压力波具有较好的抑制作用[14]。金属丝网消火淬熄作用体现在热效应、器壁效应、火焰扩张3个方面[15]。爆炸火焰进入丝网狭缝后,能够利用金属材料良好的导热性降低火焰温度[16]。火焰锋面通过多层金属丝网结构时,化学反应活化中心的自由基和自由原子与冷壁相碰撞并放出其能量,自由基销毁,降低燃烧反应速率[16-17]。另外,火焰在多层丝网内部被撕裂成无数小的火焰团,火焰锋面不再连续,小的火焰团在湍流扩展作用下热效应和器壁效应更加明显,熄灭层厚度不断增大,最终导致整个火焰锋面的熄灭。 金属丝网对淬火性能的影响主要受丝网层数、目数、丝径的影响,阻火层厚度可参考下面公式计算[18]: (2) 式中,y为阻火层厚度,cm;v为消火层能够阻止的最大速度,m/s;a为有效面积比(即阻火层实际面积对阻火层空隙面积比);d为丝网孔眼直径,cm。 消火泄压技术的核心性能是泄放压力和熄灭火焰。爆破片式消火泄压装置消火材料采用304不锈钢金属丝网。金属丝网目数越多、丝径越粗、层数越多,阻火效果越好,但另一方面则会造成孔隙面积低,影响泄压效果。为保证泄压效率,不锈钢丝网目数为40目,丝径0.187 mm,孔径0.455 mm,消火层组装成网孔结构,厚度大于1.75cm,可以有效熄灭100 m/s的火焰传播速度。 为保证泄压效率及安全性,消火泄压装置的消火层做成扇形结构,如图6所示,一方面增大了有效泄压面积,另一方面可以改变泄压方向。装置爆破片泄压尺寸410 mm×240 mm、消火材料最外层尺寸580 mm×700 mm,消火层中增加不锈钢材料的龙骨结构以增加消火结构透气性。 图6 消火泄压装置消火结构 泄压面积是铁道床吸污车除尘系统防爆泄压技术的重要参数,有足够的泄压面积,才能有效减小容器内最大泄爆压力,保护除尘器不被破坏。 泄压面积是根据除尘系统设计强度、有效容积,以及粉尘的类型、爆炸强度、开启压力等参数计算得出的。被保护设备最低泄压面积的计算方法,主要参考GB/T 15605—2008 《粉尘爆炸泄压指南》[19]中计算公式。采用式(3)和式(4)计算泄压面积A,m2。 对Pred,max<0.15 MPa时,按下式计算: (3) 对Pred,max≥0.15MPa时,按下式计算: A=B (4) (5) C=(-4.305×lgpred,max-3.547) (6) (7) 式(3)—式(7)中各参数的定含义及适用范围参见GB/T 15605—2008中规定。 根据运煤专线铁道床煤粉爆炸特性实验结果,并考虑到国内不同区域以及各矿区煤粉差异,不同煤粉爆炸特征参数存在差异,在计算除尘系统泄爆面积时,考虑1.3~1.4倍的安全系数,最大爆炸压力取0.8 MPa,爆炸指数取20 MPa·m/s。因除尘系统内正常工作时为负压,为保证及时泄压,故开启压力设定为10 kPa;最大泄爆压力设定为0.2 MPa。 主吸车、侧吸车除尘系统各除尘器的泄压面积计算结果分别见表2、表3所示。 表2 主吸除尘系统泄压面积计算 表3 侧吸除尘系统泄压面积计算 在除尘系统重力沉降室、旋风除尘器、布袋除尘器分别安装消火泄压装置。考虑到铁道吸污车日常运行专线,设计不能超界,消火泄压装置不能安装在吸污车运行线的左右两侧。另外,尽量减少对外部环境,尤其是对人身安全的影响,无火焰消火泄压装置安装位置选择在除尘器顶部或侧面。 侧面安装时,爆炸火焰有效传播距离短,可以更快的泄压,重力除尘器位于除尘系统的端头,为避免除尘系统爆炸危险对相邻系统的影响,消火泄压装置安装在除尘器的顶部和侧面,如图7所示。旋风除尘器、布袋除尘器受限于吸污车整体结构及安装空间的限制,消火泄压装置全部安装在除尘器的顶部,示意如图8所示。 图7 重力除尘器泄爆装置安装示意 图8 消火泄压装置安装于除尘器顶部示意 (1)利用20 L爆炸特性实验装置,测试了运煤专线铁道床煤粉的爆炸特征参数,现场煤粉的爆炸下限为20 g/m3 (2)研究了泄压技术和金属丝网结构消火淬熄技术,确定了爆破片式开启机构和304不锈钢金属丝网消火结构,开启压力为10 kPa,泄压面积410 mm×240 mm,消火层为扇形多层网孔结构。 (3)对煤粉吸污车的主吸、侧吸除尘系统进行了泄压面积计算,确定了消火泄压装置的应用安装方式,可以有效防止泄爆引起的二次爆炸,保障铁道床煤粉吸污车的安全运行。

2 煤粉吸污车爆炸危险分析

3 消火泄压技术研究

3.1 泄压开启机构

3.2 消火淬熄技术

3.3 金属丝网结构及泄压面积

3.4 消火泄压技术的应用

4 结论