基于VB的带传动的数字化设计程序开发

韩小伟,夏小群

(1.中海油田服务股份有限公司油田生产事业部,广东深圳518054;2.岭南师范学院机电工程学院,广东湛江524048)

0 引言

带传动是通过中间挠性件传递运动和动力的结构,适用于两轴中心距较大的场合[1]。在这种场合下,与应用广泛的齿轮传动相比,带传动具有结构简单、成本低廉等优点,被广泛应用于各种机械结构[2]。随着工程应用技术的发展,机械产品的设计周期越来越短,手工设计因为灵活性差已无法满足工程应用的要求[3]。设备及工作系统的数字化设计是近年来研究工作的一个热点所在[4]。采用数字化设计技术不仅有利于提高带传动的设计质量,而且能够缩短设计时间和降低设计成本[5]。鉴于带传动的手工设计方法存在着工作量大,设计繁琐的特点,本文以VB为开发工具,进行了了平带、V带和多楔带三类带传动的参数化设计系统的开发。

本文所开发的带传动数字化设计系统具有3个优点:(1)适用面广。涵盖了平带、V带和多楔带等三种主要带传动系统;(2)自动化程度较高。用户只需选择带传动类型并输入少数几个关键参数,即可达到全部带传动系统机构的几何参数;(3)柔性高。在设计过程中用户可以随时干预设计进程,更改设计选项和参数,将用户的设计意图体现在设计结果中。

经实例验证,该软件可以有效地提高设计效率,减少设计人员的工作量,提高设计准确率[6]。这里以V带设计过程来说明程序的设计过程。

1 系统功能及软件结构

1.1 系统功能

带传动数字化设计系统可以实现平带、V带和多楔带3类带传动的参数化设计,主要包括带轮参数设计、带参数设计以及传动过程中的载荷计算和强度校核。每一种类型带传动的主要设计功能包含:带型号的确定、带轮基准直径的确定、带基准长度和中心距的确定、轮轴上的压力计算以及带轮的结构参数设计。

(1)带型号的确定。根据用户的设计要求,主要根据小带轮转速和计算功率,系统根据后台的选型算法,确定出带的型号。

(2)带轮基准直径的确定。根据传动比要求,在国标推荐标准中选取合适的大、小带轮基准直径。

(3)带基准长度和中心距的确定。将设计要求中的中心距作为初选的中心距至,通过几何关系初算带的基准长度,再选择数值相近且符合国家标准的基准长度,并再次核定最终的中心距。

(4)轮轴上的压力计算。根据带型和传递功率以及所计算出来的包角系数,计算轮轴上的压力,并作为带轮的选型和结构参数的依据。

(5)带轮的结构参数设计。根据带带型好选择槽型号,并根据带轮直径选择带轮结构为孔板式结构、轮辐式结构或实心结构,最后根据国标计算轮槽的关键尺寸,如基准宽度、槽深、槽间距、槽边距等。

1.2 软件结构

系统采用VB集成开发环境,主要模块包含:数据输入模块、计算模块、校核模块、数据储存模块和数据输出模块等。数据输入模块是人机交互的重要模块,主要是根据设计要求将各种设计参数输入系统,并赋值给计算模块中的变量;计算模块根据设计原理计算所需要的参数;数据储存模块的功能是将输入参数、中间参数和输出参数进行保存;数据输出模块是将结果进行输出。图1所示为V带设计过程中的交互界面之一。

图1 V带设计的交互界面之一

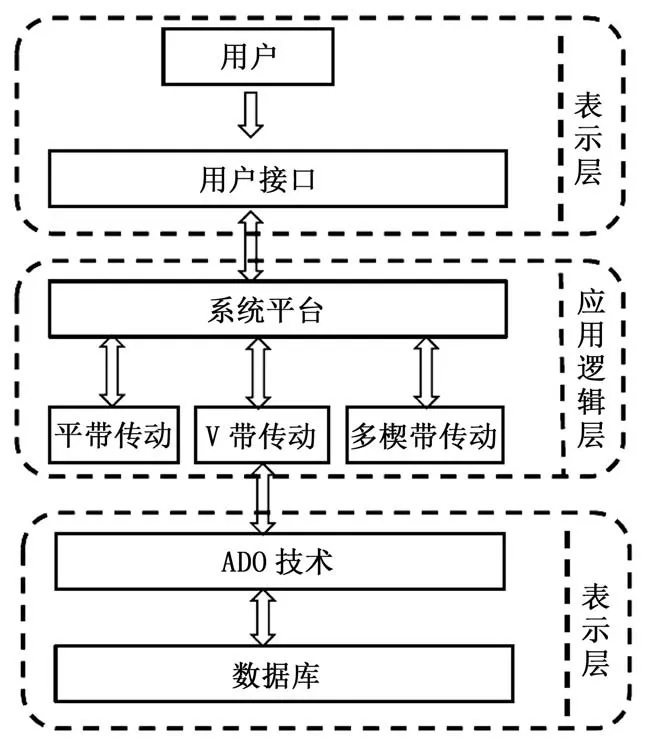

本文运用Windows DNA框架对带传动系统的设计原理进行了分层设计,其软件层次结构如图2所示。在该结构中,业务逻辑层是该体系的最重要部分,包含三种类型的带传动的参数化设计,也是该软件系统的主要功能部分;表示层用来完成人机交互,提供用户输入参数的界面;数据服务层是软件系统的数据存储中心,为所有数据流入和流出的核心部位,同时为软件系统与数据库管理系统提供标准的ADO接口。

图2 软件系统结构层次

2 设计流程

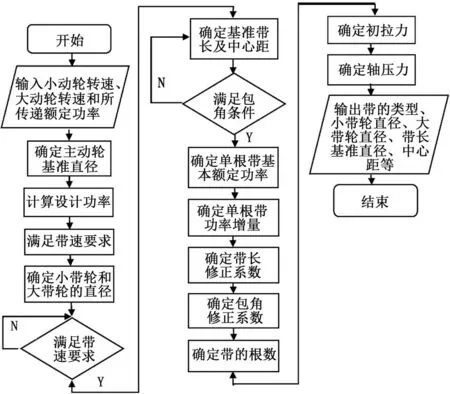

根据V带传动设计原理[7-8],程序设计的输入参数包括:小带轮转速、大带轮的转速以及所传递的额定功率。主要的输出参数有:带型、小带轮基准直径、大带轮的基准直径,基准长度、实际中心距和V带根数。程序运算过程涉及的参数有:工况系数、带速、初定中心距、初定基准带长、小带轮包角、单根带基本额定功率、单根带额定功率增量、带长修正系数、包角修正系数、单位长度质量。基于系统要求和设计原理,程序设计流程如图3所示。

图3 V带设计流程

3 典型数据处理方法

带传动设计过程中涉及到众多表格和图形的取值,在程序编写过程中使用的几种典型的数据处理方法主要有图形函数化取值法、表格数组化处理方法及数据库查询处理法。

3.1 图形函数化取值法

图形函数化取值法主要使用在带型的选择中。由于V带选型图为非等刻度,且选型图被5条直线将V带的选型图划分成6个区域。本文通过将5条直线公式化,采用对数函数进行坐标变换得到等分刻度坐标系。坐标变换公式为:

式中:Pca为计算功率,kW;n1为小带轮转速,r/min。

具体选型算法为:(1)当y-1.795x-5.4>0时,选Z型;(2)当y-1.795x-5.4≤0,y-1.204x+1.445>0时选A型;(3)当y-1.204x+1.445≤0,y-1.122x+6.283>0时选B型;(4)当y-1.122x+6.283<0,y-1.481x+16.889≥0时选C型;(5)当y-1.481x+16.889<0,y-1.207x+21.483≥0时选D型;(6)当y-1.207x+21.483<0时选E型。

3.2 表格数组化处理方法

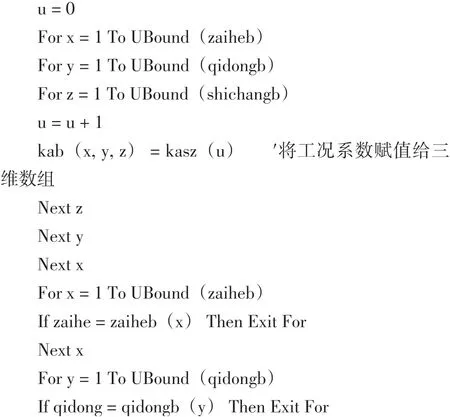

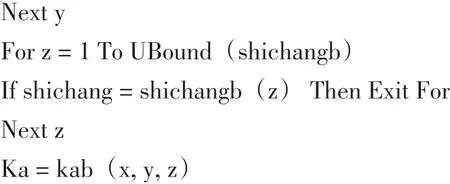

对于设计过程中非二维数据表格进行查询的问题,本文使用了将表格数组化处理的方法。在工况系数查询过程中,需要以3个参数为边界条件来确定一个输出值,即需要由在和变动情况、启动情况和每天工作小时数来确定工况系数。系统将载荷情况、启动情况、每天工作小时数和工况系数各用一个一维数组来存储数据,并通过将前3个参数进行排列组合的方式赋值给另一个三维数组,最后通过三维数组与工况系数数组的对应情况来确定工况系数。具体代码如下:

kasz=Array(1,1.1,1.2,1.1,1.2,1.3,1.1,1.2,1.3,1.2,1.3,1.4,1.2,1.3,1.4,1.4,1.5,1.6,1.3,1.4,1.5,1.5,1.6,1.8)′储存工况系数的所有值

zaiheb=Array("载荷变动微小","载荷变动小","载荷变动较大","载荷变动很大")′一维数组存放载荷情况数据

qidongb=Array("空、轻载启动","重载启动")'一维数组存放启动情况

shichangb=Array("<10","10-16",">16")'一维数组存放工作小时数情况

3.3 数据库查询取值法

系统在执行数据查询中,借助VB可以外接可视化数据管理器的优势,借助Microsoft Office Access关系数据库,利用结构化查询语句(SQL)实现了后台对数据进行查询[9、10]。与外部数据库进行连接的具体代码如下。

本文在对V带的基准直径数据、V带的基准带长及带长修正系数数据的查询、计算参数的保存、输出参数的保存等都使用了数据库进行管理。

4 实例验证

设计要求为:已知电动机功率P=3 kW,转速n1=1 420 r/min,减速器输入转速n2=410 r/min,两班制工作,载荷变动较小;要求中心距a<600 mm;设计电动机与减速器之间的普通V带传动。

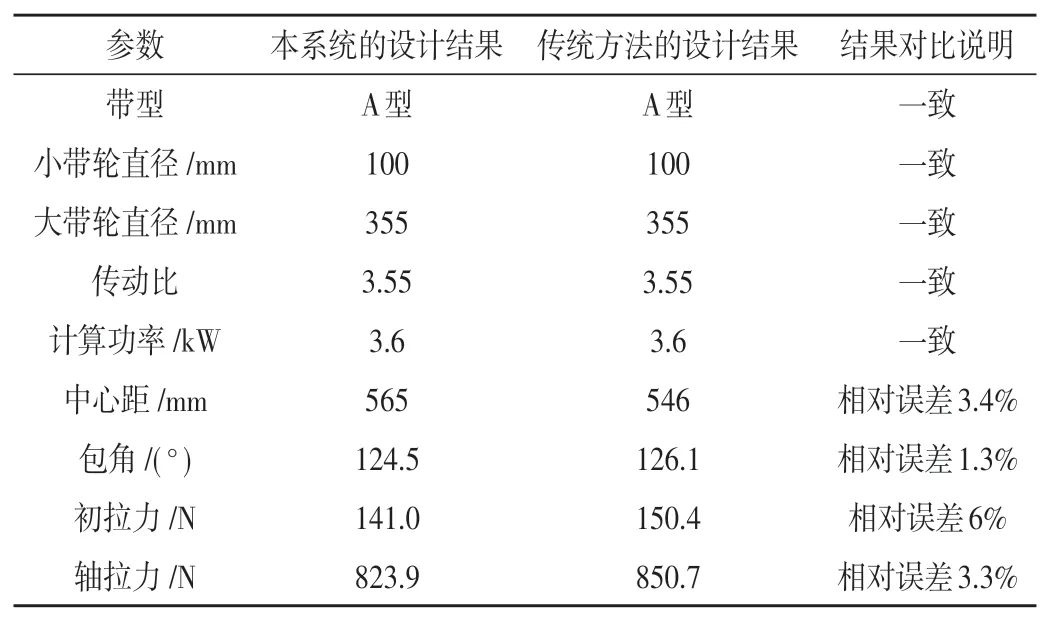

通过使用本文编写的程序进行设计后,其主要设计结果与传统设计方法的设计结果对比情况如表1所示。

表1 两种设计方法的结果对比情况

系统设计的带型、小带轮直径、大带轮直径、传动比、计算功率以及带的根数与传统设计的结果一致;中心距在amin~amax这个可调整的变动范围之间;小带轮包角误差在2°以内;初拉力和轴上压力的计算值与传统设计的计算值的误差范围为10%以内。设计结果表明该系统与传统设计结果基本一致,具有一定的可靠度,基本可以替代传统设计方法。

5 结束语

本文在3种典型带传动系统的设计原理的基础上,进行了软件功能分析,并设计了软件系统的分层结构。基于机械设计过程的特殊性,对关键的图标参数的处理主要使用了图形函数化处理法、表格数组化处理法等。对数据的管理,主要使用ADO技术与关系数据库相连实现数据存储。软件系统实现了带、V带和多楔带3类带传动的参数化设计,主要包括带轮参数设计、带参数设计以及传动过程中的载荷计算和强度校核。设计了一组V带传动实例,与传统设计的结果相比,本系统设计结果准确率较高,且设计过程快捷。实例运算过程中,软件运行流畅、自动化程度高,说明本软件系统的具有一定的设计可行性。