基于PLC的自动倒角机控制系统的设计

吴仁君

(惠州城市职业学院,广东惠州516007)

0 引言

自2001年中国加入WTO后,全力发展制造业,目前已然成为了全球制造业大国。目前的发展势头,对于我国制造业的发展既是机遇,也是挑战。近几年,我国大力发展智能制造、汽车工业、航空工业、船舶工业等诸多关键领域。由于技术、设备等方面的不足,例如,六角加长螺母在加工完内螺纹,最后的工序是对螺母的两端进行倒角,大部分企业都是通过手工操作钻床来实现的,上料、下料、装夹等方面的劳动强度大,工作效率低,经常会由于操作不当损坏螺母螺纹,并且加工出来的倒角很难达到高精度的要求,最重要的是目前人力成本提高,企业招工难,没有人愿意从事这种重复性很高,工作环境差的加工工作[1]。

针对以上种种问题,本文设计了一款全自动的双面倒角机,对倒角工序流程进行顺序控制,来提高生产效率。采用西门子PLC作为控制系统,该系统一次加料后,可自动实现供料、送料、装夹、双面倒角和下料的全过程。本文介绍了该自动倒角机的工作原理及工艺流程,介绍了控制系统硬件和软件设计。最后还分析了整个控制系统的I/O地址分配表、控制系统的流程图[2]。实践证明,该自动倒角控制系统提高了生产节拍,减少了人工,降低了生产成本,提高了螺母的倒角质量,产品的多样性提高,得到了企业的高度认可。

1 工作原理及生产工艺流程

该自动倒角机由供料机构、机械手机构、送料机构、加工机构、下料机构等组成,如图1所示。供料单元由直振器和一个光电开关组成,实现物料的传送。机械手安装在齿轮齿条上,实现物料的抓料、取料、搬运、旋转。齿轮齿条由步进电机控制,实现对机械手的定位,工作台上有左右2个行程开关和1个原点开关,左右行程开关用来限制机械手的移动位置,以免超出安全位置,发生撞机;原点开关用来确定系统的坐标位置,定位后从供料机构进行取料。刀具安装在可调整的电机轴上,刀具的进给速度由PLC程序来控制,刀具的位移量由可调行程气缸来控制。螺母的夹紧由三轴气缸来实现,螺母的旋转由机械手的旋转气缸来实现。下料单元有3个料仓,料仓中有3个光电开关传递信号,当3个光电开关都感应到物料时,进行下料。触摸屏是与PLC进行双向通信,对控制系统进行控制,同时,实时监测控制系统的运行情况,也可对各机构进行手动调试控制[3]。

图1 总体结构

具体的生产工艺流程包括自动供料、送料、正面倒角、旋转、反面倒角、搬运、下料7个过程。整个系统是自动加工完成的,只需要编好程序,设定好相关参数。相关的参数包括气压、倒角气缸的高度、旋转气缸的、角度电机的转速、倒角的位移量、传感器的阀值、步进电机的细分、转速等。可通过对参数的精确设置,来提高倒角的效率和规格。

2 控制系统硬件设计

2.1 系统组成

控制系统主要由西门子1214 DC/DC/DC PLC、西门子KTP700触摸屏、亚德客气缸、雷赛的步进系统、普菲德光轴调速交流电机、欧姆龙的光电开关等组成,系统的控制原理如图2所示。

图2 系统的控制原理

供料机构的主要功能是为系统提供加工工件,直振器由调压振动送料控制器控制,工件直振器的振动和斜面提供动力,促使工件下降,到达取料口,传感器检测到工件后,反馈给PLC,再由机械手机构过来夹取工件到加工机构进行加工。

PLC作为控制系统的核心部件,通过Q0.0输出高速脉冲对步进驱动器进行高精度控制,设置高速脉冲的频率,通过设置每个位置的轴数据,以绝对位置的方式进行各加工单元的定位。气缸前后极的磁性接近开关、供料和下料单元的光电开关可向PLC传递信号,PLC控制电磁阀换向,来控制提升气缸、送料气缸、旋转气缸、夹手气缸、夹紧气缸、可调行程气缸的伸缩运动,以此实现对气动系统的顺序控制。

触摸屏通过PROFINET通信接口与PLC进行双向通信。通过触摸屏可以实时切换手动、自动模式,在自动模式中,设有复位、启动、急停按钮,在手动模式中,可以控制各机构的的单独运行,并显示机械手的当前位移量[4]。

步进电机通过同步齿轮齿条的机械结构来代替传统的丝杆进行传动,从而实现多位置的控制。步进驱动器采用绝对位置控制模式,PLC的Q0.0连接步进驱动器的脉冲信号和Q0.1连接步进驱动器的方向信号。通过设定脉冲的频率、位置的轴数据、方向由PLC输出给步进驱动器来控制步进电机,最终实现对机械手位移量、运行速度和方向的控制。

2.2 硬件连线

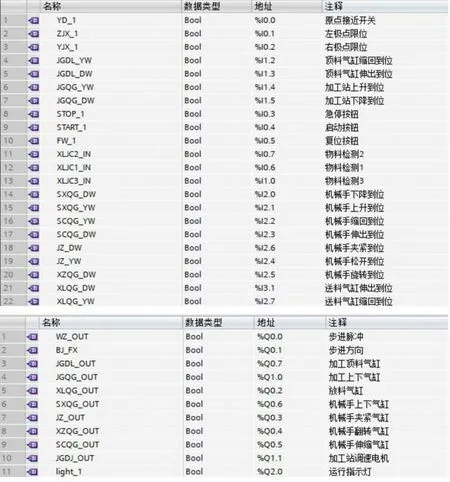

根据本控制系统设计的要求,具有22个输入点,11个输出点,控制系统采用西门子1214PLC具有14输入点,10个输出点,I/O点数不够,再扩展一个SM1223信号模块,具有16输入点,16个输出点,其I/O地址分配如图3所示。

图3 I/O地址分配表

步进驱动器工作在绝位置控制模式时,PLC的Q0.0连接步进驱动器的脉冲信号和Q0.1连接步进驱动器的方向信号。步进电机是二线四根引线(红A+、绿A-、黄B+、蓝B-)配套步进驱动器。步进驱动系统的连线如图4所示[5]。

图4 步进驱动系统连线

2.3 参数设置

PLC与触摸屏采用PROFINET进行工业以太网通讯,只需把IP地址设置到同一个网关即可实现电脑、PLC、触摸屏之间的通讯。

步进驱动系统的参数需要根据步进电机的型号来进行设置,本控制系统选用的是电流3 A、步距角1.8°、最大扭矩9 N的雷赛电机57HS09的步进电机,雷赛M542步进驱动器;采用10-3M-1332圆形齿同步带,传动效率达0.98,同步带轮的直径为19.10 mm。

驱动器的面板上有8个拨码开关,第1~3位用来选择电流电机电流为3 A,3位全部设为off,第4位用来半流/全流设定,设为off,第5~8位用来选择细分模式,设为32细分,设为offonoffon。

步进电机通过同步齿轮齿条带动整个机械手左、右移动,PLC发出相应的脉冲信号,其计数值与丝杠旋转的齿数距离存在着对应关系,两者密切配合实现了机械手的位置精准控制[6]。

电机每转的脉冲数:按32细分计算,因为步距角1.8°的步进电机,1细分为200个脉冲一圈,所以32细分就是6 400个脉冲一圈。即:

式中:p为电机每转的脉冲数;n为驱动的细分数;α为电机步距角。

电机每转的负载位移,采用同步齿轮齿条的机械结构进行传动,电机每转一圈,主齿轮也转一圈,主齿轮的周长即电机每转的负载位移,再乘以传动效率。即:

式中:L为电机每转的负载位移;d为主齿轮的直径;η为传动效率。

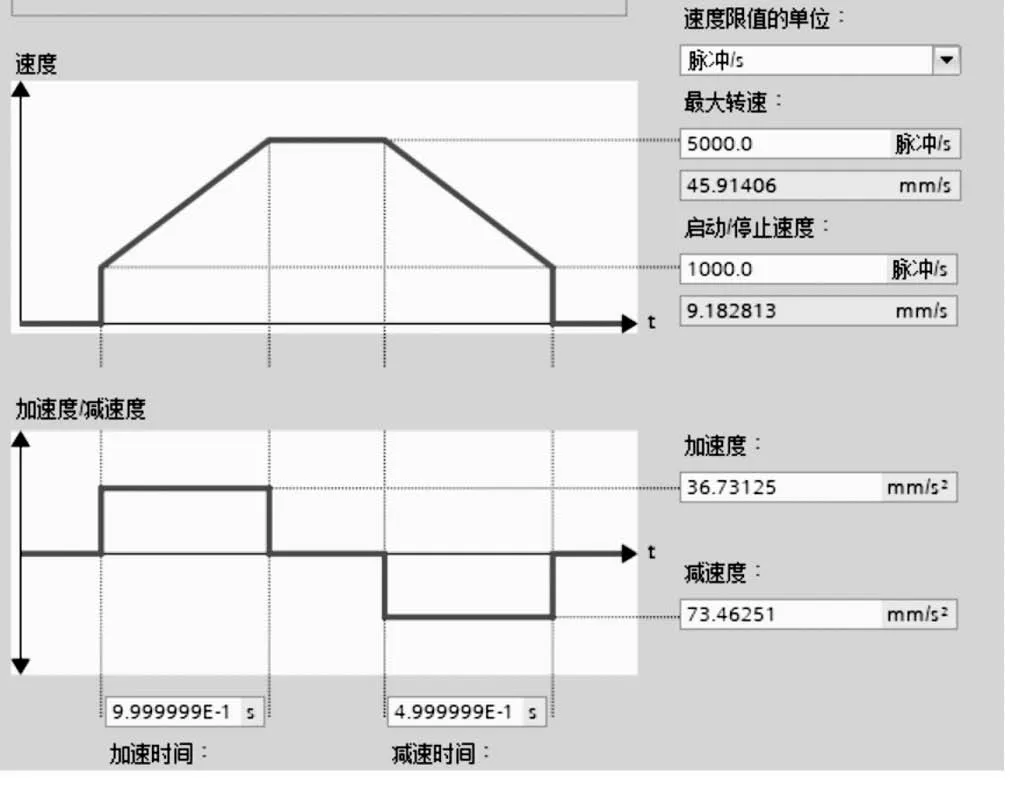

西门子1200PLC采用高速脉冲定位控制,工艺对象——轴的组态主要的设置如下。设置硬件接口及使能及反馈信号如图5所示。设置机械参数如图6所示。设置启动速度、最高速度及加减速时间,如图7所示。

图5 常规参数设置

图6 机械参数设置

图7 启动速度、最高速度及加减速时间设置

3 控制系统软件设计

3.1 PLC软件的设计

PLC程序设计采用梯形图编程,编程软件采用西门子TIA Protal V14。PLC控制软件主要包括主程序、按钮及运行指示灯、步进电机、触摸屏调试、机械手动作、整体动作等部分。系统上电之后进行初始化程序,在触摸屏上按start键进入自动控制界面,长按复位键对设备进行复位,再按下启动按钮,可实现对加长螺母倒角的全自动化生产,直到供料单元的工件加工完毕。PLC程序流程如图8所示[6]。

图8 系统控制流程

3.2 触摸屏界面设计

利用TIA Portal V14对人机交互界面进行设计。本系统主要包括2个界面:自动运行界面和手动界面。

自动运行界面为系统主操作界面,设有复位、启动按钮和跳转到手动界面按钮,实现整个生产流程的全自动化,自动运行界面如图9所示;手动界面可以对设备各气缸、交流电机以及步进电机直接进行启动、停止操作,监视械手当前的位移,还可以对站点的位置选择进行测试,手动界面如图10所示[7]。

图9 自动运行界面

图10 手动界面

4 结束语

本文设计的自动倒角控制系统通过PLC程序模块化设计,实现了系统整个生产过程的的自动运行;同时,可以通过触摸屏进行自动、复位操作,也可以进行手动操作测试。本系统可以根据生产需求随意更换螺母的尺寸,对不同的工件进行倒角[8]。系统采用行程开关器进行限位,同时配有急停按钮,保证系统的安全可靠运行。实践证明,该自动倒角机使用机器代替传统的人工、操作简单、运行稳定,降低了的劳动强度,提高产品的精度、适用不同尺寸的螺母,很大程度上提高了生产效率和螺母倒角质量,得到了企业的高度认同。