煤矿抽水蓄能电站水陆两栖机器人控制系统设计*

王伟俊,赵凯平,陈强曼,吴晓磊,黄 森,骆元庆

(1.安徽理工大学机械工程学院,安徽淮南232001;2.安徽省智能矿山技术与装备工程实验室,安徽淮南232001;3.安徽矿山机电装备协同创新中心,安徽淮南232001;4.郑州磨料磨具磨削研究所有限公司,郑州450001)

0 引言

煤炭是我国主体能源结构,经过长期大规模开采,许多煤炭资源趋于枯竭,部分矿井生命周期已经或即将结束,同时随着去产能的深入推进,大量资源枯竭及落后产能的煤矿矿井和露天矿坑被关闭,从而形成待转型煤矿[1]。全国69个资源枯竭城市中,煤炭资源枯竭型城市占35座。关闭矿井中赋存大量可利用资源,直接关闭或废弃不仅会造成资源的巨大浪费,还可能引发安全事故、环境污染及系列社会问题[2]。为此,谢和平等[3-4]相继提出在废弃煤矿井下开展抽水蓄能电站建设,为未来关停矿井资源化利用、立体式开发和全面转型升级提供了新思路,同时,李庭[5]、罗魁等[6]在大量理论和技术层面论证了利用废弃矿洞建设抽水蓄能电站的技术可行性[7-8]。但电站建设前期废弃矿洞地下空间稳定性差,人工勘探风险大;后期电站建成后,因其地下厂房系统错综复杂、地下水库空间环境复杂,人工维护、巡检难度大且安全性难以得到保障,亟需专用水陆两栖机器人。

为掌握水利工程水下结构和设施的运行状况,如水下结构损坏、缺失、裂缝、老化,以及不稳定体、冲刷冲坑、地形地貌、金属设备腐蚀等,本文提出一种具备两栖通行和巡检作业能力的煤矿抽水蓄能电站水陆两栖机器人,基于模块化设计思想,采用全水液压的沉浮-姿态调节功能一体化系统,具有结构布局合理、姿态调节稳定、控制稳定精确和环保等优点。本文以自行研发的煤矿抽水蓄能电站水陆两栖机器人为研究对象,重点研究了其控制系统的设计,简要介绍了机器人的总体方案设计,分别从控制系统的硬件和软件两部分展开深入研究,最后通过数字仿真实验对控制系统的可行性和正确性进行了验证。

1 总体方案

1.1 设计目标

总体设计目标如下:(1)最大下潜深度100 m;(2)设计水平航速不超过3 kn,换算后约为不超过1.5 m/s,能实现4个自由度(进退、潜浮、回转、俯仰)运动;(3)配有水下摄像头、探照灯、声呐设备、传感器、激光尺度仪对水下环境进行勘测;(4)配有2个多自由度液压型机械臂在水下开展特定作业。

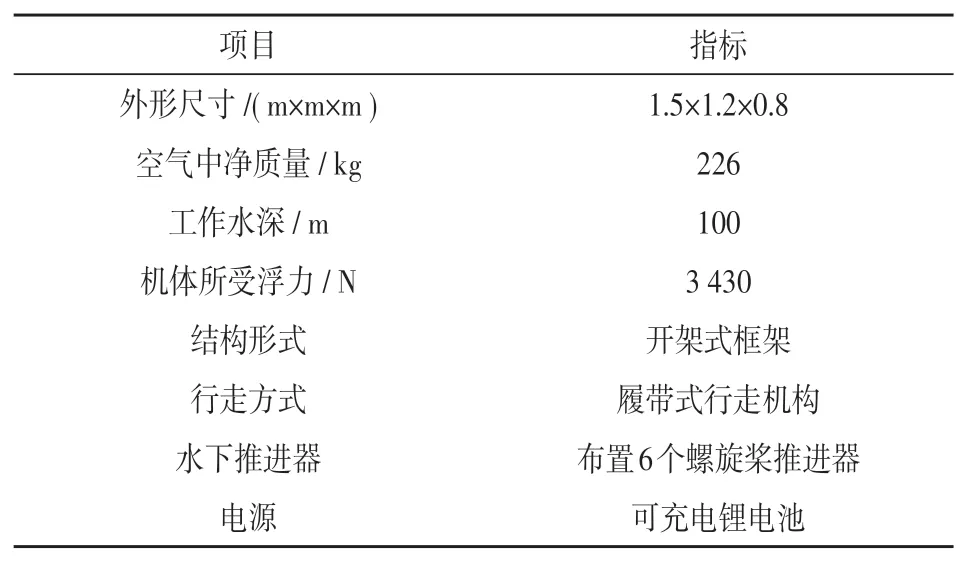

水陆两栖机器人主要技术指标如表1所示。

表1 水陆两栖机器人主要技术指标

1.2 设计思路

根据煤矿抽水蓄能电站实际工作环境与作业需求,以设计目标为引导,水陆两栖机器人采用模块化设计法开展本体框架模块、运动模块、沉浮与姿态调节模块、水下推进模块、巡检作业模块、控制模块的总体设计,并对其结构静力学、液压系统动态性能和水动力性能进行建模及仿真分析,经过反复迭代与优化后,确定水陆两栖机器人定型设计。总体设计流程如图1所示。

图1 总体设计流程

1.3 总体模块组成

总体模块主要包括本体框架模块、运动模块、水下推进模块、沉浮与姿态调节模块、巡检作业模块和控制系统模块。图2所示为机器人总体模块组成。

图2 总体模块组成

2 控制系统

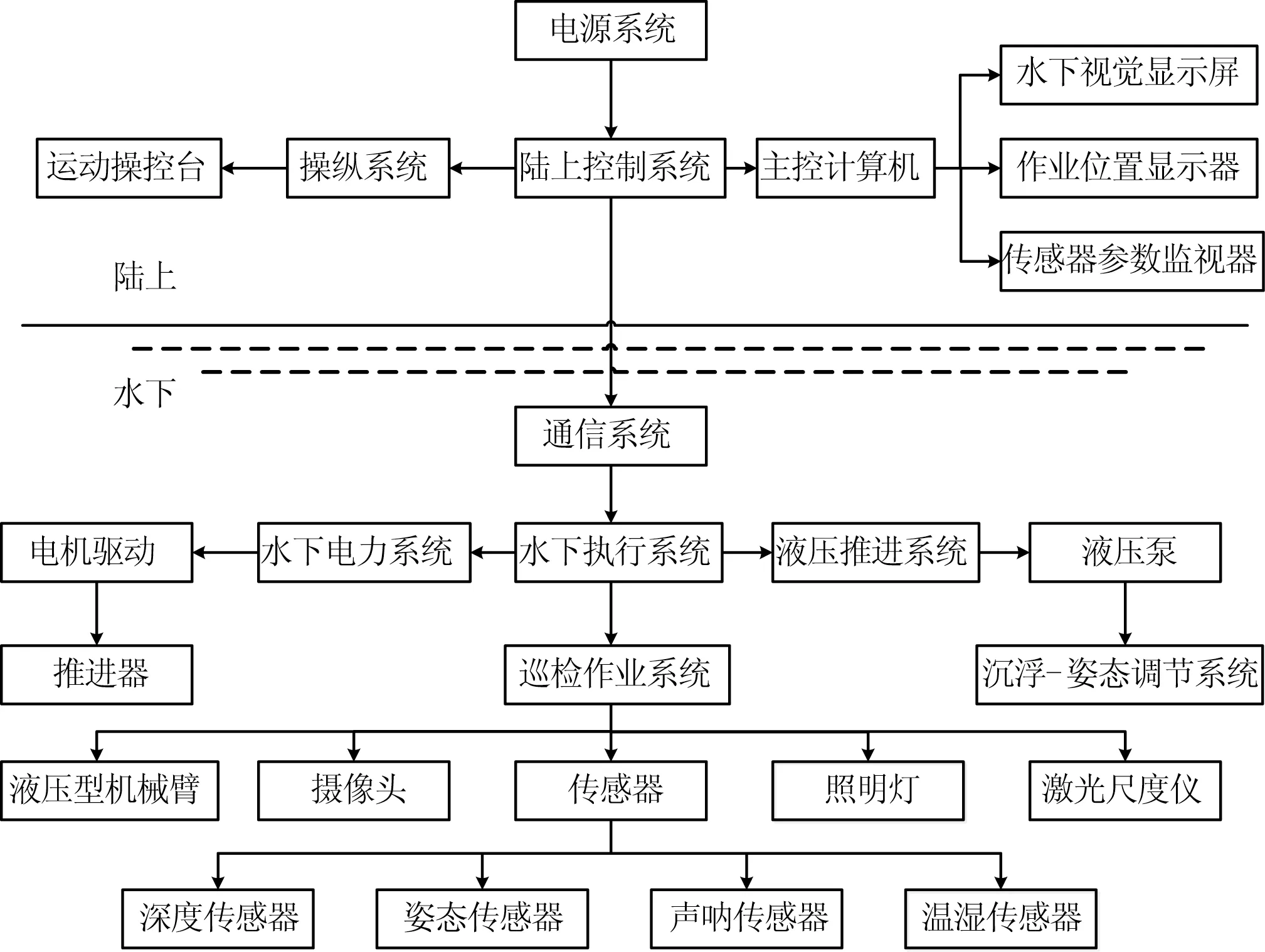

图3 所示为控制系统框图。控制系统包括陆上控制系统和水下执行系统。其中陆上控制系统由操纵系统、通信系统与电源系统组成,陆上控制系统发出各种操作指令由水下执行系统具体执行,主要由巡检作业系统、液压推进系统与水下电力系统组成。

图3 控制系统框图

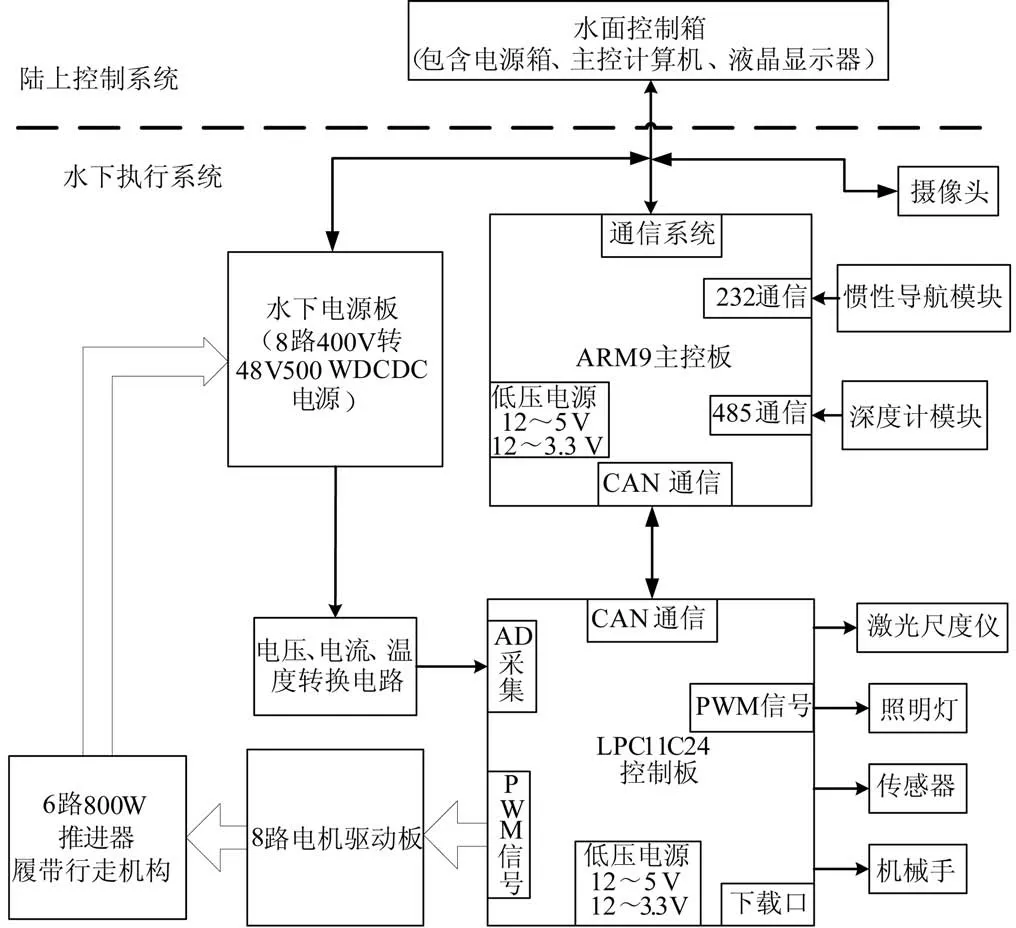

图4 所示为控制系统架构,陆上控制系统由水面控制箱、电源箱、主控计算机等设备组成。其中电源箱为陆上控制系统设备供电,保证系统正常运行,水面控制箱是完成人机交互的重要工具,操作员通过控制箱实现对机器人本体的控制及监控,主控计算机负责实时显示水下视频图像信息,实时监控显示机器人各项运动姿态、传感器信息及安全报警信息[9]。水下执行系统是机器人的控制核心,负责接收陆上控制系统的控制指令,完成相应的运动,并将各个传感器采集的参数通过无线通信的方式上传至水面控制箱,主要包括可充电锂电池组、水下电源板、电机驱动板、ARM9主控板、LPC11C24控制板、发动机组箱、液压集成阀组、水下推进器、传感器、液压型机械臂、摄像头、照明灯和激光尺度仪等设备。其中可充电锂电池组作为水下电力系统为机器人提供动力电源,发动机组箱驱动整个履带行走机构,液压集成阀组控制机器人的姿态调节,搭载的激光尺度仪可确定坝体缺陷、裂缝的尺寸,配合智能识别与数据处理软件,可直接输出坝体缺陷尺寸。

图4 控制系统架构

水下电源板为8台大功率电机提供4 000 W电能,并为ARM9主控板、LPC11C24控制板及照明灯等不同规格电源等级供电,并设计电流、电压、电源温度采集电路,以保证电机电源模块的稳定安全运行;以EPC-286为核心使用LINUX操作系统,使用无线网络通信方式接收水面控制平台操作信号后通过CAN总线与底层控制板进行通信,将机器人的各个传感器数据、电源电压电流温度数据、各个模块报警保护信号等发送给水面控制平台[9];底层驱动控制板通过CAN总线接收主控制板的控制信号,控制水下推进器、照明灯、摄像头、激光尺度仪等硬件设备,并使用AD采样功能采集信号参数,将数据反馈给主控制板并传递给水面控制平台。

3 控制系统硬件设计

根据煤矿抽水蓄能电站实际工作环境与作业需求,控制系统硬件由上位机、控制器、传感器和外设组成。其中上位机包括水面控制平台和图像显示器;控制器包括单片机和水下电力系统;传感器包括深度、姿态、声呐、温湿传感器;外设包括摄像头、照明灯、机械手、激光尺度仪、水下推进器。上位机通过水面控制平台向控制器发出指令集,控制器控制传感器和外设完成巡检作业任务,并将状态信息反馈给上位机,摄像头模拟传输水下视觉给图像显示器,水下电力系统为水下多功能模块提供不同等级的动力电源,控制系统硬件结构框图如图5所示。

图5 控制系统硬件结构框图

4 控制系统软件设计

根据煤矿抽水蓄能电站水陆两栖机器人控制系统需求情况,将控制系统软件结构分成控制层、执行层、巡检层与数据可溯层4个部分[10]。主要功能包括:与机械臂、水下推进器、各传感器、照明摄像等辅助设备以及水面控制平台进行数据通信,各传感器数据处理、水下视觉图像、巡检作业控制以及沉浮与姿态调节。控制系统软件结构如图6所示。

5 数字仿真实验结果

为了验证控制系统的可靠性,以机器人为控制对象,基于PID算法设计艏向运动控制系统,以直流电机和螺旋桨推进器为执行机构,以电子罗盘测得的艏向角为反馈,输入量和输出量分别为艏向偏角和控制电压,使用Matlab Simulink仿真软件进行了数字仿真实验。艏向运动线性反馈控制系统结构如图7所示,图中R(s)为输入函数,Y(s)为输出函数,G1(s)为控制器模块,G2(s)、G3(s)为执行模块,G(s)为对象模块,H(s)为反馈模块。在Simulink环境下,建立了艏向运动线性反馈控制系统仿真模型,如图8所示。

图7 艏向运动线性反馈控制系统结构

图8 艏向运动线性反馈控制系统仿真模型

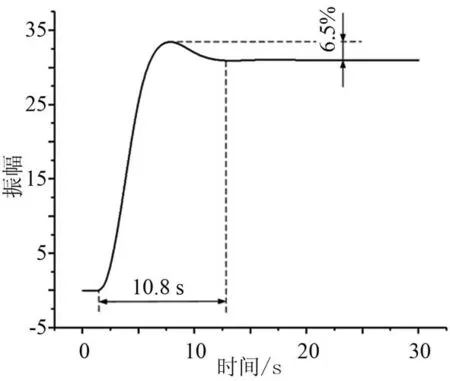

图9 所示为艏向运动控制系统响应曲线,从图中可知,系统调整时间约为10.8 s,系统响应时间约为8 s,振幅超调量仅为6.5%,系统稳态误差不超过3°,满足艏向运动控制要求。

图9 艏向运动控制系统响应曲线

6 结束语

本文提出了一种煤矿抽水蓄能电站水陆两栖机器人的总体方案设计,包括设计目标、设计思路和总体模块组成,对机器人的功能要求和结构布局进行了简要介绍。重点研究了机器人控制系统的设计,完成其控制系统软、硬件的设计与实现,通过Matlab Simulink仿真软件建立了艏向运动线性反馈控制系统仿真模型,并得出艏向运动控制系统响应曲线,由曲线可知系统调整时间约为10.8 s,系统响应时间约为8 s,振幅超调量仅为6.5%,系统稳态误差不超过3°,满足艏向运动控制要求。研究结果表明控制系统设计合理,运行稳定,控制精确,可以满足巡检工作要求。