惯性力在循环式索道启动和制动过程中的影响

何 硕 李 刚 宋 乐 王 添 周 丰

北京起重运输机械设计研究院有限公司 北京 100007

0 引言

循环式索道的制动是保证索道运行安全的关键。惯性力在此过程中不可避免,且在不同荷载和工况的运行过程中呈现出的惯性力大小不同,其对循环式索道的启动和制动具有重要影响。如设计人员忽视惯性力的影响,不能合理控制和消除惯性力,会导致循环式索道的制动位置与预估安全位置之间存在偏差,从而带来一定的安全隐患和风险。因此,在设计过程中需要根据具体的线路地形和运量要求,在综合考虑索道运行过程中各惯性力对索道启动和制动影响的基础上,对循环式索道进行总体工艺设计[1]。

1 惯性力和循环式索道

惯性力是生活中常见的一种假想力,是指在给物体一定的加速度时,由于物体原有的惯性会使物体继续保持原有的运动状态,再随着加速度等外力的作用而发生相应的位移,但是惯性力在现实生活中并不是客观存在的。

循环式索道主要是采用首尾相接的环形钢丝绳、驱动轮、迂回轮、托压索轮组以及张紧装置等必要的设施设备,利用摩擦原理使索道保持一定的初张力和产生运动,从而达到循环运行的目的。循环式索道受地形限制和气候影响较小,且能源消耗较少,维修成本较低,可按照事先设定的固定速度运行,但其运载能力有限,当前主要被用在林业悬吊木材、解决城市乡村的交通难题以及景区游客输送等问题的过程中。

2 循环式索道启动和制动过程中惯性力产生的影响

2.1 循环式索道惯性力的计算

随着信息技术的不断发展,有关索道启动和制动等运行安全的文件中明确规定:0.15 m/s2是循环式索道的最小启动加速度,其中又细分循环固定抱索器和脱挂抱索器2种模式,只有确保启动和制动加速度在有关规定的标准范围之内,才能保证索道运行过程中出现紧急情况时可实现平稳制动[2]。

常见的循环式索道在启动和制动中惯性力计算中需考虑各部件的惯性力,主要包含5种:运载索自身的惯性力;线路托压索轮组产生的惯性力;运载工具、乘客产生的惯性力;驱动轮、迂回轮、导向轮产生的惯性力;电机、联轴器、飞轮、减速器等产生的惯性力。通常情况下,选择将5种惯性力合并为驱动轮处的惯性力以便在一定程度上简化计算过程。以上各运动部件折合到钢丝绳上的惯性力计算方式为

1)钢丝绳

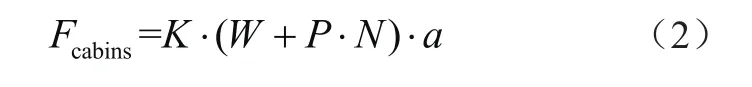

2)运载工具和乘客

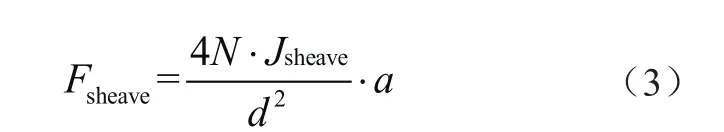

3)托压索轮

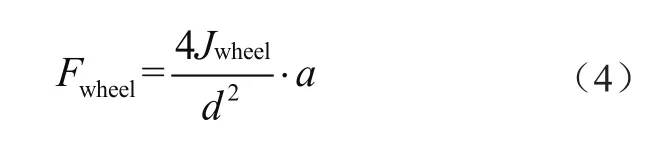

4)驱动轮、迂回轮、导向轮

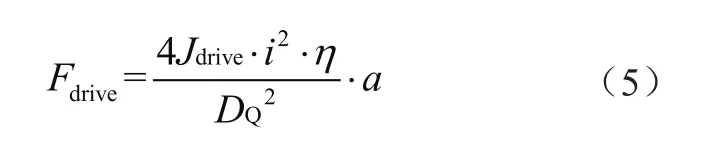

5)电机、联轴器、飞轮、减速机

式中:Ls为无极钢丝绳长度,q为钢丝绳单位质量,K为运载工具数量,W为运载工具质量,N为每个运载工具的乘客数,P为每个乘客质量,Jsheave为单个托压索轮的转动惯量,N为托压索轮数量,d为托压索轮直径,Jwheel为驱动轮、迂回轮、导向轮的转动惯量,D为驱动轮、迂回轮、导向轮直径,Jdrive为电机、联轴器、制动盘、减速器的转动惯量,i为减速器速比,η为传动效率,DQ为驱动轮直径,a为启动或制动加速度。

2.2 启动功率的计算

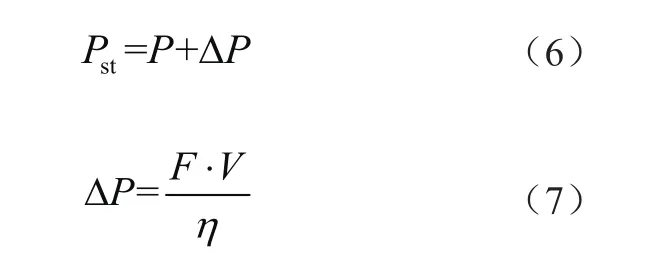

循环式索道分为固定抱索器循环式索道和脱挂抱索器循环式索道2种,其索道水平长度、运行速度、吊具数量、上下站高差、单向运量和平均坡度等参数存在不同。通过明确索道各部件的精确转动惯量,对空车、重车以及上下运行等几种极端工况进行数据分析,在考虑惯性力和不考虑惯性力2种情况下进行最大功率计算,并对比实际最大功率,分析启动惯性力在启动功率中的占比,根据实验数据结果判断是否需要增加飞轮数量来减小变化惯性矩与系统惯性矩之间的比,以确保各种工况都可以在加速度范围内安全启动和制动。假设索道在某工况下的运行功率为P,则该索道在该工况下的启动功率为

式中:F为启动时惯性力,V为索道额定运行速度,η为传动效率。

根据式(6)和式(7)可分别得出索道的匀速功率、惯性功率和启动功率,通过分析计算结果可知,循环式索道的启动功率中,启动时的惯性功率占比最大,由此可见惯性力在循环索道的启动过程中必须得到充分考虑,才能保证索道的有效启动。为了有效保证循环式索道启动惯性功率,需优先考虑电机型号的选择,以最大限度减轻惯性力对循环式索道启动的影响。故循环式索道的启动功率是选择合适驱动电机的重要理论基础。

2.3 制动力的计算

根据之前的计算,当惯性功率大于运行功率时,说明制动器在索道制动过程中发挥作用,当惯性功率小于运行功率时,说明是电机在索道制动过程中起主要作用。

由于制动器给定的制动力固定不变,当保持运动速度1 m/s不变,通过合理调整制动力,保证索道的高速制动力为2 000~7 500 N时,均能确保不同运行工况索道的制动加速度在规定的标准加速度范围内,且保证其可在规定范围内制动停车;而保持运动速度5 m/s,给定高速制动力为5 000 N时,则无法通过调整不同工况的给定高速制动力来确保所有工况的制动加速度都在标准范围内[3]。因此,通过对空车和重车上下途中匀速、惯性和制动功率的计算验证,当出现给定制动力无法满足索道不同工况加速度情况时,需采用其他有效方式增加索道的系统惯性,以保证有效控制不同工况的索道制动加速度,使其在规定的标准范围之内,确保制动安全平稳。由此可见,惯性力在循环式索道的制动过程中对控制制动加速度起着重要作用。

2.4 多条索道惯性力计算分析

载荷试验是索道调试的重要环节,计算固定和脱挂等多条索道形式的惯性力,忽略坡度等误差的影响,通过统计和分析制动加速度标准差,明确每条索道在不同荷载等工况下的离散分布情况。然后根据相关实验调查得出的结果,明确乘客载荷所引起的惯性矩在系统惯性矩中的占比越高,索道制动加速度的离散程度也就越高,即两者之间呈现正比例的正向相关关系。如制动标准差和离散程度越大,需要增加飞轮以加强循环索道系统惯性,缩小索道实际运行过程中的制动加速度与标准范围之间的差距,保证索道制动安全。

循环式索道的驱动系统惯性矩占比越大,减速器速比也就越高,在没有飞轮作用和1个飞轮的情况下,索道系统各工况的最大和最小制动加速度差值能从0.5缩短到0.3左右。由此可见,减速器速比对循环式索道系统惯性有影响。因此,在保持飞轮数量稳定的前提下增加减速器速比,会加大对系统惯性矩的增量贡献。通过上述分析可以看出,固定抱索器索道和脱挂抱索器索道使用的减速器速比不同,在驱动系统中增加飞轮产生的系统惯性矩增幅也不同,故导致惯性力在循环式索道制动过程中产生的效果也不同。

2.5 增加飞轮的情况

循环式索道运行的荷载不同,工况亦不同。在保持恒定制动力的前提下,循环式索道出现较大的制动加速度,即表明其离散程度较高,离散程度较大会加大索道不同工况运行过程中制动加速度的管理难度,也就意味着在循环式索道在运行过程中总会出现部分工况情况无法满足标准条件,从而存在一定的安全隐患。因此,为减少载荷变化对系统惯性的影响,需通过增加索道系统惯性矩的方式,减少变化惯性矩与系统惯性矩的比,确保在空车或者重车上下行等各种工况的运行过程中,实现满足规范要求的制动加速度。实验数据测试是在理想情况下进行的,但在循环式索道的实际运行过程中很难通过增加数十个飞轮来增加系统惯性矩,从而有效控制制定加速度。因此,需要明确减速器速比对系统惯性的影响,从而选择速比较大的减速器来满足循环式索道的实际运行需求。

当系统阻力较大时,虽然变化惯性矩与系统惯性矩之间的比值较小,但依然会出现循环式索道各种工况的制动加速度超过标准规定范围的情况,随即需要通过增加飞轮,来增加系统惯性矩,以有效降低索道的制动加速度,使其满足标准规范需求,但该情况在循环式索道的实际运行过程中很少出现。

2.6 紧急制动调整方法

循环式索道制动安全级别分为正常、安全和紧急停车3种,其制动加速度为小、中、大,分别通过电制动和零速落闸、电制动和零速落闸以及高速闸分级制动和零速落低速闸的制动方式,来实现正常使用、一般功能的安全保护以及重要功能电的安全保护3种功能[4]。

当前主要讨论落闸顺序和紧急制动设置顺序,如制动落闸顺序包括:高速闸一级落闸、高速闸二级落闸以及低速落闸3步,以确保制动加速度在规范要求范围内减速后,能实现索道速度减速到接近零速时保证索道完全停止运行,最终确保索道安全保护性落闸,以实现安全制动停车;紧急制动设置顺序的落闸动作分为:高速闸一级落闸、高速闸二级落闸以及低速闸落闸,能有效防止索道停运后出现逆行或跑车现象,以最大限度保证循环式索道制动安全。

3 总结

循环式索道系统的各惯性在很大程度上直接决定了循环式索道能否在各种工况条件下实现安全稳定地启动和紧急制动停车。因此,只有通过对循环式索道的惯性力、启动功率、制动力以及多条索道惯性力进行计算分析,明确循环式索道启动和制动过程中惯性力产生的影响,全面考虑、综合分析循环式索道中的各惯性力,更加精确地计算每个运动部件的运动转量,从实验出发,根据循环式索道运行的实际情况科学设置高速闸,采用适当的修正方式,确保索道电机启动正常,才能保证循环式索道在安全的制动加速度范围内实现稳定制动停车,才能最大限度保证索道运行过程中的设施和乘客人员安全。