基于激光扫描的AGV定位系统

朱锦顺 吴 翔

上海振华重工(集团)股份有限公司 上海 200125

0 引言

随着自动化码头的不断发展,码头设备正朝着高速化、自动化和智能化方向发展,AGV(Automated Guided Vehicle)逐渐替代传统集卡成为自动化码头的重要搬运设备,对岸边集装箱起重机(以下简称岸桥)和AGV协同作业的可靠性、高效性等多方面提出了更高要求。

目前,国内多个自动化码头都已采用主小车对中转平台、门架小车对AGV作业的分布作业模式,若对作业箱型识别错误或AGV位置检测偏差大则会降低门架小车作业效率,故对AGV作业的快慢将直接影响整个码头的作业效率,如何提高对空AGV或AGV带箱的位置检测准确度至关重要。

目前,最常见的AGV定位方案为地面安装磁钉[1],但在大小车方向定位偏差较大,且无法识别AGV上是否有集装箱及所载集装箱尺寸,故该方案对实现门架对AGV侧作业自动化难度较大;另一种方案是利用安装于门架小车平台的激光器进行扫描定位[2],但最大弊端是需门架小车运行至AGV上方才能开启扫描,且到位后需在扫描高度处等待直至扫描完成,故增加了AGV侧的作业时间。本次设计的基于安装于固定位置的激光扫描检测系统为AGV定位系统,简称APS(AGV Position System),只需AGV到达工作车道即可提前开启扫描,无需等待门架吊具运行至AGV上方,大大节省了扫描时间,可有效检测AGV在小车方向和大车方向的位置及旋转角度,并在此基础上校验控制系统发送的任务信息、校验AGV上集装箱信息、对空AGV或带箱AGV进行精确定位,将最终检测结果发送至控制系统,实现门架小车对AGV自动化装、卸作业。除此之外,还能实时监控AGV是否移动,防止吊具下降过程中因AGV移动距离过大导致吊具砸到AGV造成安全隐患,确保了作业的安全性。

1 系统需求及硬件构成

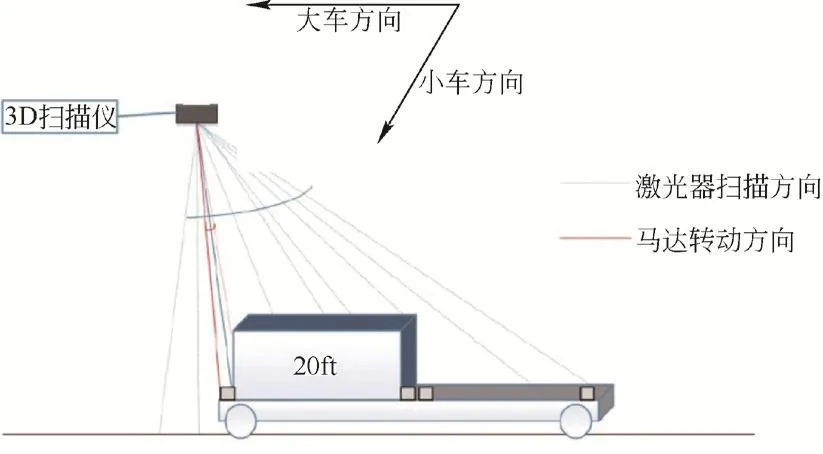

为适应多个AGV车道工作,系统使用激光器加转动马达的组合方式,简称3D扫描仪,其扫描范围可覆盖多个AGV车道。当装船作业时,APS系统检测AGV上的集装箱进行识别计算;当卸船作业时,APS系统检测AGV框架结构进行位置计算。根据作业车道信息,APS系统控制3D扫描仪转动到不同的作业车道进行AGV监控和位置检测定位,从而实现门架小车对AGV的自动化作业,系统扫描原理图如图1所示。

图1 系统扫描原理图

APS系统可实现的功能有:1)检测空AGV或带箱AGV在大车方向的偏差值;2)检测空AGV或带箱AGV在小车方向的偏差值; 3)检测空AGV或带箱AGV在水平面投影的旋转角度; 4)校验控制系统发送的任务信息与APS检测信息是否一致,不一致则报错禁止自动化作业;5)校验AGV上集装箱信息,比如箱形尺寸、双箱间隙,集装箱在AGV上位置(左20 ft、中20 ft或右20 ft); 6)实时监控AGV在大车方向是否移动。

该系统由高精度激光器及高精度的伺服电机组合构成3D扫描仪,为更好地适用于多个AGV车道及提高扫描精度,采用2套3D扫描仪安装于不同车道上方,系统优先选择靠近工作车道的3D扫描仪的检测结果,其中3D扫描仪安装位置与AGV车道位置关系如图2所示。

图2 安装位置右视图

本次设计体现冗余原则,每套APS独立与主控系统通讯,当一套APS出现硬件故障或算法错误时可自动切换至另一套进行工作,系统结构如图3所示。

图3 系统结构图

为确保通讯的稳定性,采用DP从站的模式与主控系统PLC进行通讯,而激光器和转动马达一同接入交换机与APS控制器以以太网方式进行通讯,本设计硬件结构简单,2套APS关联性弱,系统稳定性强。

2 系统软件构成

软件将逻辑处理层和硬件驱动及算法处理分成Server和 Client两部分。其中,Server端的作用是负责与主控系统通讯,获取AGV作业车道、作业集装箱尺寸及位置等信息;与Client通讯,获取Client端计算结果并与主控系统发送的任务信息进行校验;将Client端分析处理后得到的AGV位置信息等数据发送至主控系统进行吊具姿态控制进行自动化作业。Client端的作用是与Server端通讯,马达提前摆动至作业车道进行扫描;负责与硬件通讯,包括转动马达和激光器,获取实时硬件状态;获取激光扫描数据及点云数据分析处理。

该软件模式可支持1个Server对1个Client或1个server对多个Client的应用场景,如左右联系梁各安装一套3D扫描仪则可使用1个Server对2个Client的模式,可兼容不同项目的需求。本次使用的软件如图4所示,Server端可显示Client端硬件实时状态及主控系统发送的指令,Client端可显示最近几次指令检测出的AGV带箱信息及位置偏差等数据。

图4 系统软件

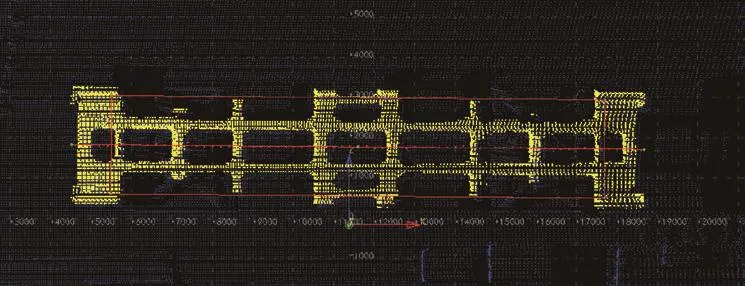

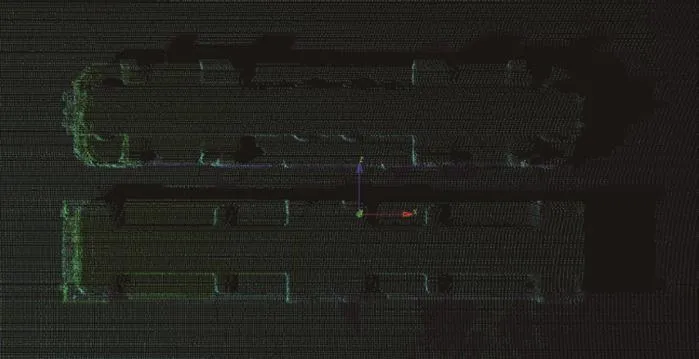

为提高对激光数据识别准确度及识别效率,以测试使用的AGV框架进行三维数据建模,并引入激光点云处理算法,AGV框架实际照片和空AGV及AGV带箱扫描数据点云处理后结果分别如图5、图6所示。

图5 AGV模型照片

图6 AGV点云数据识别

如图7所示,AGV不带箱时,在原始点云数据的基础上提取AGV托板上表面数据,根据AGV托板的对称性结构及上层下发的具体作业指令,即可计算获得目标位置信息,主要包括作业中心位置的大、小车方向坐标、作业安全高度、托板旋转角度等信息。

图7 集装箱点云数据识别

AGV带箱则会以集装箱上顶面及侧面点云数据作为基准,计算目标位置信息及集装箱长度信息。由于带箱时,集装箱距离激光器更近、集装箱形状相较于AGV托板更加规则,故带箱情况计算结果更准确。

为适应不同码头的多种AGV作业需求,系统支持多种AGV模型识别,不同类型AGV托板上表面特征点差别较大,如图8、图9所示两种不同AGV照片和激光扫描数据对比。

图8 不同类型AGV照片

图9 不同类型AGV激光扫描数据

系统根据上层下发的作业AGV型号,进行相应特征的提取及运算,可有效计算得到AGV的位置信息,其中,有些国外码头有多达8种型号AGV,已测试过程序算法对这8种AGV皆有良好的适应性和准确的识别率。

3 结果与分析

为验证APS系统的检测精度,分别从检测大车距离、小车距离、旋转角度这3个参数入手,测试了AGV带40 ft、45 ft、双20 ft及空AGV等工况,同时人工测量及计算来校验APS检测结果是否准确。

以空AGV及AGV带40 ft集装箱测试为例,使用全站仪进行打点测量,以大车轨道进行建系,利用全站仪测量点A和点B坐标(A点和B点需为机械对称点),则剩余数据 C(小车方向距中心距离)、D(大车方向距中心距离) 、α(旋转角度)都可以根据点A和点B坐标计算得出,测试示意图如图10所示。

图10 测试示意图

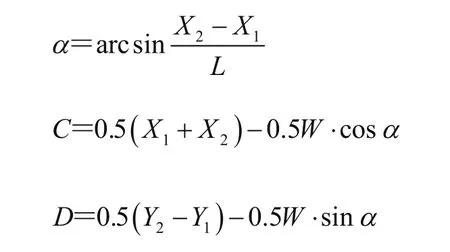

假设 A点坐标(X1,Y1,Z1),B点坐标(X2,Y2,Z2),其中X为小车方向,Y为大车方向,Z为起升方向,AGV宽度为W,AGV长度为L(测试AGV带集装箱时W为集装箱宽度,L为集装箱长度),则所需数据C、D、α计算公式为

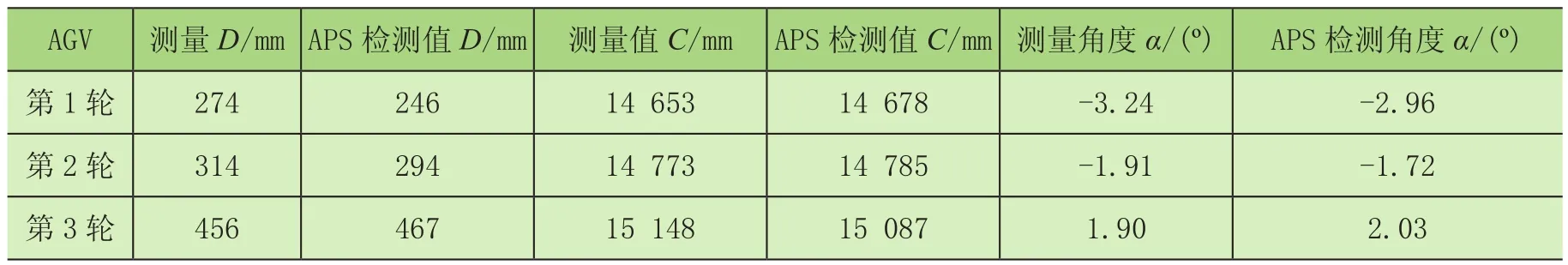

由表1、表2测试数据可知,分别将测量得到的C值与APS检测出的小车位置(大车陆侧轨道为零位)、D值与APS检测出的大车方向偏移距离及α值与APS检测出的旋转角度对比,经实际测试数据验证,大小车方向偏差都<40 mm,旋转角度偏差<0.3°,这3项参数都满足实际作业需求。

表1 空AGV测试结果

表2 AGV带箱测试结果