钢筋混凝土的通电锈蚀电流密度及钢筋锈蚀形貌

刘继睿,商怀帅,王玮钊,李树良,胡忠存

(青岛理工大学 土木工程学院,青岛 266033)

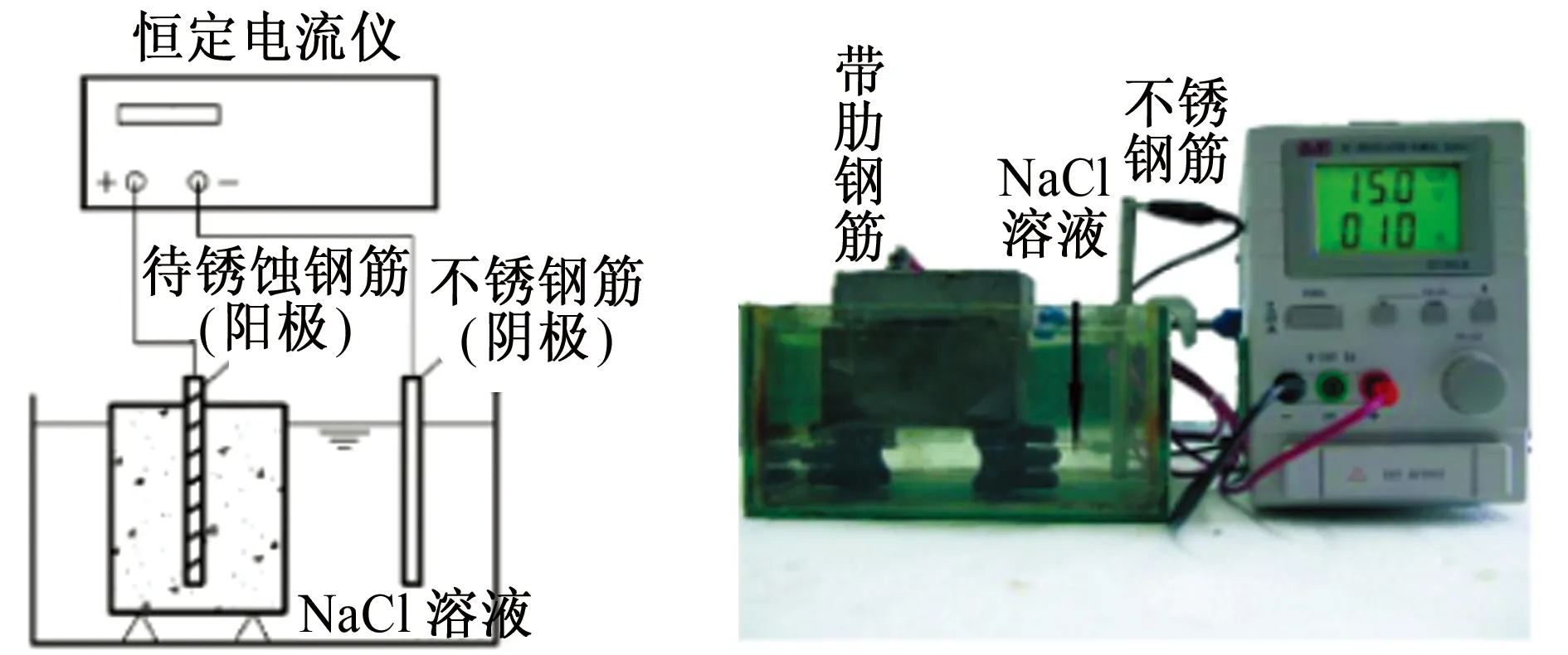

目前,多采用加速锈蚀方法研究钢筋混凝土内部钢筋锈蚀对结构劣化的影响,以达到缩短研究时间的目的[1-2]。常用的锈蚀研究方法有干湿循环、氯盐侵蚀、通电锈蚀等,在这些方法中,通电加速锈蚀最为普遍[3-8]。而以往的研究发现,通电加速锈蚀往往会产生不同于自然状况下的钢筋锈蚀外形,这使得试验结果与实际情况产生差异。具体而言,自然条件下,钢筋锈蚀多呈现不均匀分布,其面向保护层一侧锈蚀较严重,背离保护层一侧锈蚀较轻,见图1[9]。而通电加速锈蚀由于试验方式的不同会产生不同的锈蚀外形。

图1 自然锈蚀试样的微观形貌Fig. 1 Micro morphology of natural corrosion samples

为定量分析通电加速锈蚀产生的锈蚀分布,本工作从锈蚀电流密度分布入手,研究不同阴极布置位置对电流密度分布的影响,进而建立锈蚀分布模型,以期为之后的通电加速锈蚀试验提供指导。

1 模型概述

1.1 通电锈蚀原理

通电加速锈蚀试验是依据Faraday定律对锈蚀率进行预估[10-12]。其原理是电流引起的电子转移量与钢筋中Fe元素的电子损失量相同,因此可以通过电流通量推算钢筋的质量损失,见式(1):

(1)

式中:Δm为钢筋被锈蚀的质量;M为铁的相对原子质量;S为电流通过的面积;J为锈蚀电流密度;t为锈蚀时间;Z为反应电极的化合价;F为法拉第常数。

通过上式可见,在其他量为定值的情况下,钢筋被锈蚀的质量与通过钢筋表面的电流密度J成正比,故可用钢筋表面电流密度的分布情况来研究钢筋的锈蚀分布状况。

1.2 参数选取

在土木结构领域,一般采用缩尺模型进行试验,通电加速锈蚀的试件一般尺寸较小。本工作中试件截面尺寸为100 mm×150 mm,钢筋直径为14 mm,保护层厚度为45 mm,不考虑箍筋的分布。

由于钢筋的电导率远大于混凝土的(约高9个数量级),故在仿真过程中仅考虑混凝土本身的导电状况,不计钢筋本身电阻的影响。按照潮湿环境中混凝土电导率,设置电导率为5×10-3S/m,钢筋连接电源正极,表面电势设为5 V,混凝土外表面连接电源负极,电极电势设为0。

1.3 辅助电极布置

在以往的通电加速锈蚀试验中,根据辅助电极(阴极)不同的布置位置,可分为辅助电极全表面布置及局部布置两种。其中,全浸泡锈蚀试验可归为阴极全表面布置,见图2;半浸泡锈蚀试验可归为阴极单面布置;贴面外加电流试验及预设辅助电极试验应根据电极布置位置进行划分,见图3。各种试验方式如文献[12]所示。

图2 阴极全表面布置示意图Fig. 2 Schematic diagram of full surface arrangement of cathode

(a) 半浸泡试验

为了研究辅助电极布置形式对锈蚀电流密度分布的影响,选取图4所示四种辅助电极的布置形式:辅助电极全表面布置(布置1);辅助电极仅布置在上表面(布置2);仅在上表面与钢筋平齐的部位布置辅助电极(布置3);混凝土角部区域布置辅助电极(布置4)。

(a) 布置1 (b) 布置2 (c) 布置3 (d) 布置4

2 模拟分析

2.1 电流密度计算

采用COMSOL Multiphysics模拟软件,将混凝部分视为电解质,对混凝土部分的电流密度分布进行计算。网格采用默认的三角形网格形式,在钢筋与混凝土的交界面网格加密处理,其网格划分结果见图5。

图5 网格划分Fig. 5 The mesh generation

本工作不考虑钢筋电阻的影响,故混凝土与钢筋接触面的电位恒定,将其电势设为5 V;在辅助电极位置将电势设置为0,未加辅助电极的混凝土外表面设为绝缘。

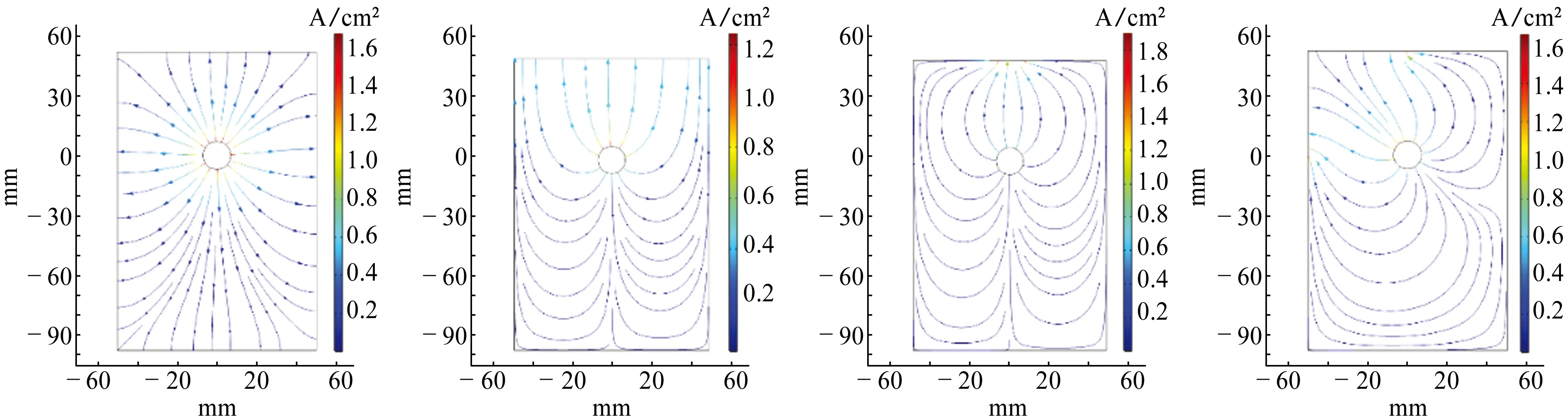

不同辅助电极布置形式的电流方向及电流密度分布情况如图6和7所示:

(a) 布置1 (b) 布置2 (c) 布置3 (d) 布置4

2.2 锈蚀分布

根据式(1)可知,在通电加速锈蚀试验中,钢筋的锈蚀与其表面电流密度成正比,故不考虑其他部位的电流大小及流向,只提取钢筋与混凝土接触面的电流密度进行分析。导出钢筋与混凝土接触面的电流密度数据,导出之前将数据的分辨率设置为较细化,以产生更精确的电流分布。将电流密度转化到极坐标系下,基于锈蚀质量损失,可导出钢筋表面任意点的锈蚀深度。为方便比较,对锈蚀数据进行归一化处理,即假定最大锈蚀深度为1。在不同辅助电极布置位置下的钢筋锈蚀深度及外形如图8和9所示:

(a) 布置1 (b) 布置2 (c) 布置3 (d) 布置4

(a) 布置1 (b) 布置2 (c) 布置3 (d) 布置4

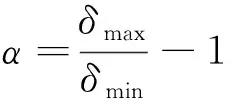

为客观描述锈蚀分布状况,引入锈蚀偏差率α,及锈蚀偏角θ(最大锈蚀深度所对应角度)两个参数。参数α的定义如下:

(2)

式中:δmax,δmin分别为最大及最小锈蚀深度。

在不同辅助电极布置时其各指标的统计见表1。

表1 锈蚀特征指标Tab. 1 Corrosion characteristic index

对于完全均匀锈蚀的钢筋,锈蚀偏差率应为0,即无偏差锈蚀。锈蚀偏差率越大,其不均匀锈蚀程度越严重。布置1条件下的锈蚀偏差率仅为0.090,可视为均匀锈蚀;布置2~4条件下的锈蚀偏差率较大,其中又以布置3条件下的锈蚀偏差率最高,高达1.819。

钢筋的不均匀锈蚀外形不仅与锈蚀偏差率有关,也与最大锈蚀所处的位置有关。布置1~3条件下,锈蚀偏角θ均为90°,这与自然锈蚀条件下面向保护层一侧锈蚀率较大相一致;布置4条件下的锈蚀偏角为136°,这与自然状态下混凝土角部的钢筋锈蚀情况较为接近。

图9 锈蚀前后钢筋表面Fig. 9 The outer surface of the steel bar before and after corrosion

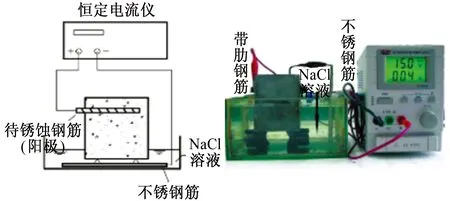

3 试验验证

为验证仿真模型的真实性,进行相关的通电锈蚀试验。试件的截面尺寸与仿真模型的相同,其辅助电极的布置形式选择布置2,即仅在混凝土上表面布置。由于实际过程中混凝土的电阻可能发生变化,故试验选择稳流方式,以便预测锈蚀率。试验仪器采用迈胜MS-305D直流稳压电源,锈蚀电流为30 mA,其锈蚀段钢筋的锈蚀电流密度为487.5 μA/cm2,通电锈蚀时间为51 d,实测锈蚀率为3.29%。

锈蚀后将钢筋取出,可观测到钢筋表面的锈蚀产物呈明显的不均匀分布,钢筋面向保护层一侧,即靠近辅助电极布置一侧的锈蚀产物较多,而远离辅助电极一侧的锈蚀产物分布较少。去除钢筋表面浮锈后,可明显观测到钢筋面向保护层一侧锈蚀程度更为严重,而背离保护层一测的钢筋几乎未发生锈蚀,这反映了锈蚀的不均匀性,说明该仿真模型可以较好地模拟混凝土中钢筋在通电加速锈蚀下的锈蚀外形。

4 结论

(1) 通过改变辅助电极的布置位置,使混凝土中的钢筋产生非均匀锈蚀是可行的,并且理论上锈蚀偏差率可达到1.8。

(2) 通过改变辅助电极的布置,可产生与自然锈蚀状态相似的锈蚀外形,但对于具体问题,需对辅助电极进行计算布置,以便精确控制锈蚀偏差及锈蚀偏角。

(3) 通电加速锈蚀试验结果与仿真结论较为吻合,仿真模型具有一定的可信度。但实际试验中由于箍筋等其他导体对电流分布的影响不容忽视,有待进一步研究。

(4) 本工作提出了对加速锈蚀试验中钢筋锈蚀外形控制的方案,这有利于相应的加速锈蚀试验能更贴近钢筋的自然锈蚀状态,使试验结论更为可靠。