深海油气设施用22Cr双相不锈钢的氢致应力开裂敏感性

安维峥,姚星城,胡丽华,王 竹,王 晶,张 雷

(1. 中海油研究总院,北京 100028; 2. 北京科技大学 新材料技术研究院,北京 100083)

随着深水油气田的深入开发,水下油气生产设备的选材至关重要。双相不锈钢由于优良的力学性能和耐蚀性成为水下设施的优选材料。双相不锈钢在海水中的腐蚀行为研究主要有点蚀、应力腐蚀开裂等,学者们从组织特征、环境因素等多种角度进行了探究[1-4]。双相不锈钢具有较好的耐海水腐蚀能力,然而在深水服役环境中,相关标准仍然要求油气设施采用阴极保护以控制双相不锈钢出现点蚀。在深水设施施加阴极保护的过程中,由于双相不锈钢管材与水下设施外部结构框架用碳钢材料采取联合阴极保护,其阴保电位往往达到-1 050 mV(相对于饱和甘汞电极,SCE,下同)以下。电位过负容易产生强烈的析氢反应,氢原子进入材料内部会诱发氢脆。特别是在深水油气生产过程,双相不锈钢管汇连接器曾出现多起氢致应力开裂案例。1996-2006年,在北海等地先后出现多起双相不锈钢水下管汇连接器的开裂案例,原因是双相不锈钢在过负的阴保电位(-1 050 mV)下发生氢致应力开裂[5-7]。

近年来,国内外学者针对双相不锈钢微观组织结构与氢脆敏感性的关系开展了较多研究。奥氏体和铁素体相比例、晶粒度均会影响22Cr双相不锈钢的氢扩散和氢富集行为[8-11],氢容易在奥氏体和铁素体相界面积累[12-13],甚至可能形成氢鼓泡[14];应力能够加速氢的扩散和富集[15],变形过程中双相不锈钢的氢致马氏体转变也会影响材料的氢致开裂敏感性[16-18]。但关于双相不锈钢在阴极保护和应力协同影响下的氢脆行为,目前研究相对较少,特别是对于二者协同影响下的临界门槛,还未形成统一认识。研究[19-20]认为,海洋用钢施加的阴保电位为-700~-850 mV时,氢致断裂敏感性最低。但在实际应用中,为了整体控制水下结构设施的腐蚀,双相不锈钢的阴保电位往往较负,需要根据实际服役过程中的阴保电位和载荷进行氢脆风险评估,以保证其服役安全。

因此,本工作通过给定电位下的慢应变速率试验和四点弯曲试验,氢含量测试等研究了22Cr双相不锈钢氢致开裂与阴保电位、应力和氢含量的关系,以期为该材料的服役安全评估提供理论依据。

1 试验

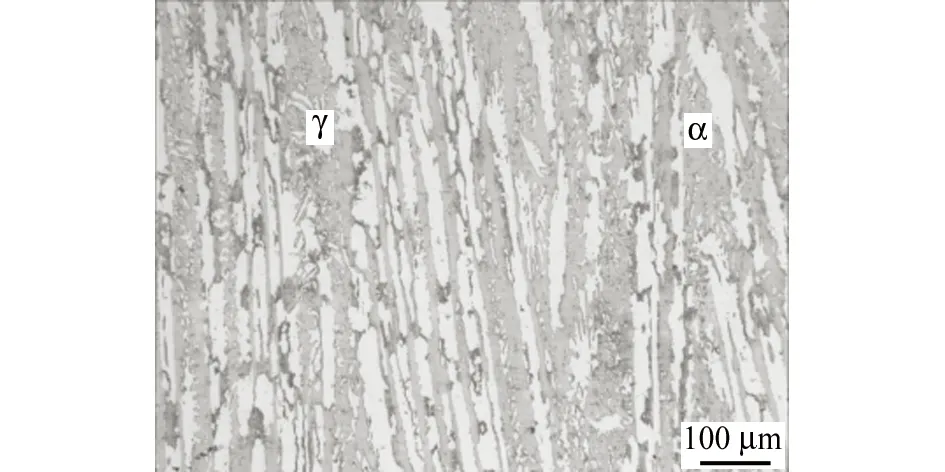

试验材料为双相不锈钢UNS S31803(国内牌号00Cr22Ni5Mo3N,以下简称22Cr),其化学成分见表1。22Cr双相不锈钢基体组织由奥氏体和铁素体组成,如图1所示。浅色相为奥氏体相(γ相),深色相为铁素体相(α相)。可以通过显微组织中衬度差异判断奥氏体和铁素体的相比例。试验用22Cr双相不锈钢含43.3%(体积分数,下同)奥氏体和56.7%铁素体。

表1 22Cr双相不锈钢的化学成分Tab. 1 Chemical composition of 22Cr duplex stainless steel %

图1 22Cr双相不锈钢的显微组织Fig. 1 Microstructure of 22Cr duplex stainless steel

采用线切割技术将试验材料加工成10 mm×10 mm×3 mm的试样(用于电化学试验),试样工作面平行于不锈钢板轧制方向。采用电化学方法测试试样的动电位极化曲线,测试仪器为CHI660D电化学工作站。首先测量试样的开路电位(OCP),待开路电位的波动小于±0.005 V时,进行动电位极化曲线测量。极化曲线测试范围为0.03~-1.22 V(相对于SCE,下同),扫描速率为0.000 5 V/s,测试温度为(3±1) ℃和(20±1) ℃。试验环境为模拟海水溶液,成分参考南海海域冬季海水[21],离子含量见表2。

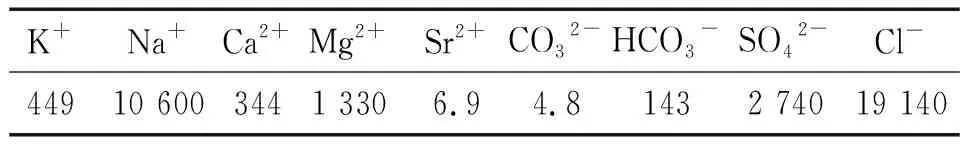

表2 冬季南海海域海水的主要离子含量Tab. 2 The content of main ions in the South China Sea in winter mg/L

使用CORTEST慢应变速率应力腐蚀拉伸试验机进行慢应变速率试验(SSRT)。试样为棒状,尺寸如图2所示。为保证试样绝缘性良好,试验前将标距段以外的部分用704硅胶密封,保证仅有标距部分暴露于溶液中,同时为了减小误差,需使用游标卡尺测量标距段的长度和直径并记录。

图2 SSRT试样的尺寸示意图(mm)Fig. 2 Schematic diagram of the size of SSRT sample

在SSRT的自制电解池中,采用三电极系统,试样为工作电极(WE),铂电极为辅助电极(CE),SCE为参比电极(RE);设有气体引入和排出的管口及连接温度测量和控制的接口,然后用CHI660D电化学工作站施加阴保电位。试验选用恒定的应变速率4×10-6/s,温度为(20±1) ℃,分别在空气和模拟海水溶液中进行测试,同时,模拟海水溶液中的试样分别处于自腐蚀电位(开路电位Eoc)条件和施加不同阴保电位(-1 050 mV和-1 150 mV)条件。利用公式(1)计算试样圆形断口横截面积的变化得到断面收缩率:

(1)

式中:ψ为断面收缩率,%;DI为初始标距直径,mm;DF为最终断口位置处直径,mm。

利用公式(2)计算氢脆指数F(ψ),衡量材料的氢脆敏感性。

(2)

式中:ψ0表示试样在腐蚀环境中经拉伸试验后的断面收缩率,%;ψ表示试样在空气中经拉伸试验后的断面收缩率,%。

为了进一步研究应力载荷与阴保电位的耦合作用对22Cr双相不锈钢氢脆敏感性的影响,采用四点弯曲法进行22Cr双相不锈钢的氢致应力开裂试验,依据标准GB/T 14452-1993《金属弯曲性能试验方法》和JB/T 7716-1995《焊接接头四点弯曲疲劳试验方法》,试样加工(沿轧制方向)尺寸为90 mm×8 mm×6 mm。采用PS-1恒电位仪对加载试样施加恒电位,电化学装置采用标准三电极体系,试验过程中需保证试样与阳极的距离相等,施加电位(阴保电位)为-1 150 mV。依据标准GB/T 15970.2-2000《金属和合金的腐蚀 应力腐蚀试验 第二部分弯梁试样的制备和应用》,加载应力分别为70%σ0.2、80%σ0.2、85%σ0.2、90%σ0.2、95%σ0.2、98%σ0.2,试验溶液为模拟海水溶液,试验时间为1 440 h,温度为(3±1) ℃。试验结束后,使用Zessis LEO1450扫描电子显微镜观察试样表面形貌。在-850 mV和-1 150 mV阴保电位下对加载应力为98%σ0.2的多组四点弯曲试样进行不同时长的试验,试验结束后在最大应力处取样,尺寸为φ3 mm×5 mm,根据标准GB/T 223.82-2007,使用惰气脉冲红外法测试残余氢(被氢陷阱捕获的无法自由扩散的氢)含量。

2 结果与讨论

2.1 双相不锈钢在模拟海水中的极化曲线

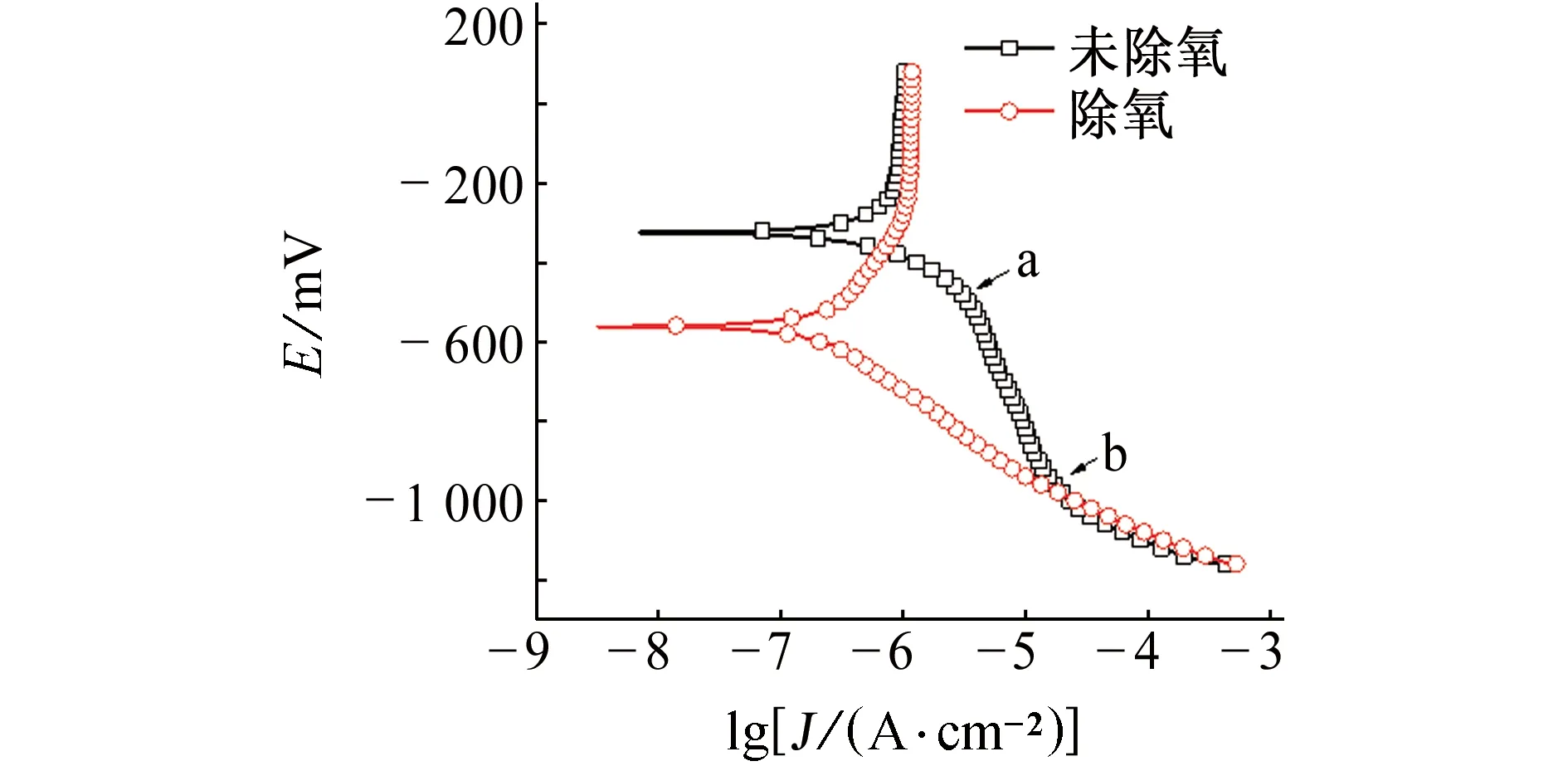

由图3可见:试样在未除氧环境中的自腐蚀电位为-330 mV,在除氧环境中的为-560 mV,两者相差较大。在未除氧环境中,阴极极化曲线存在两个明显的拐点,a点电位约为-450 mV,表明阴极反应由氧活化控制向氧扩散控制转变,随着阴极极化程度的增加,析氢反应速率逐渐加快,b点之后阴极反应逐渐变为氢去极化控制。在除氧溶液中,试样在阴极极化时仅发生析氢反应,不存在由吸氧反应向析氢反应过渡的阶段,可以认为两条阴极极化曲线的交点为试样在模拟海水溶液中发生显著析氢反应的电位。可以看出,该电位位于未除氧曲线的第二个拐点附近,即两种阴极反应的过渡区,约为-990 mV。

图3 22Cr双相不锈钢在除氧和未除氧模拟海水中的极化曲线Fig. 3 Polarization curves of 22Cr duplex stainless steel in simulated seawater with and without deaeration

2.2 双相不锈钢在不同阴保电位和应力加载条件下的氢脆敏感性

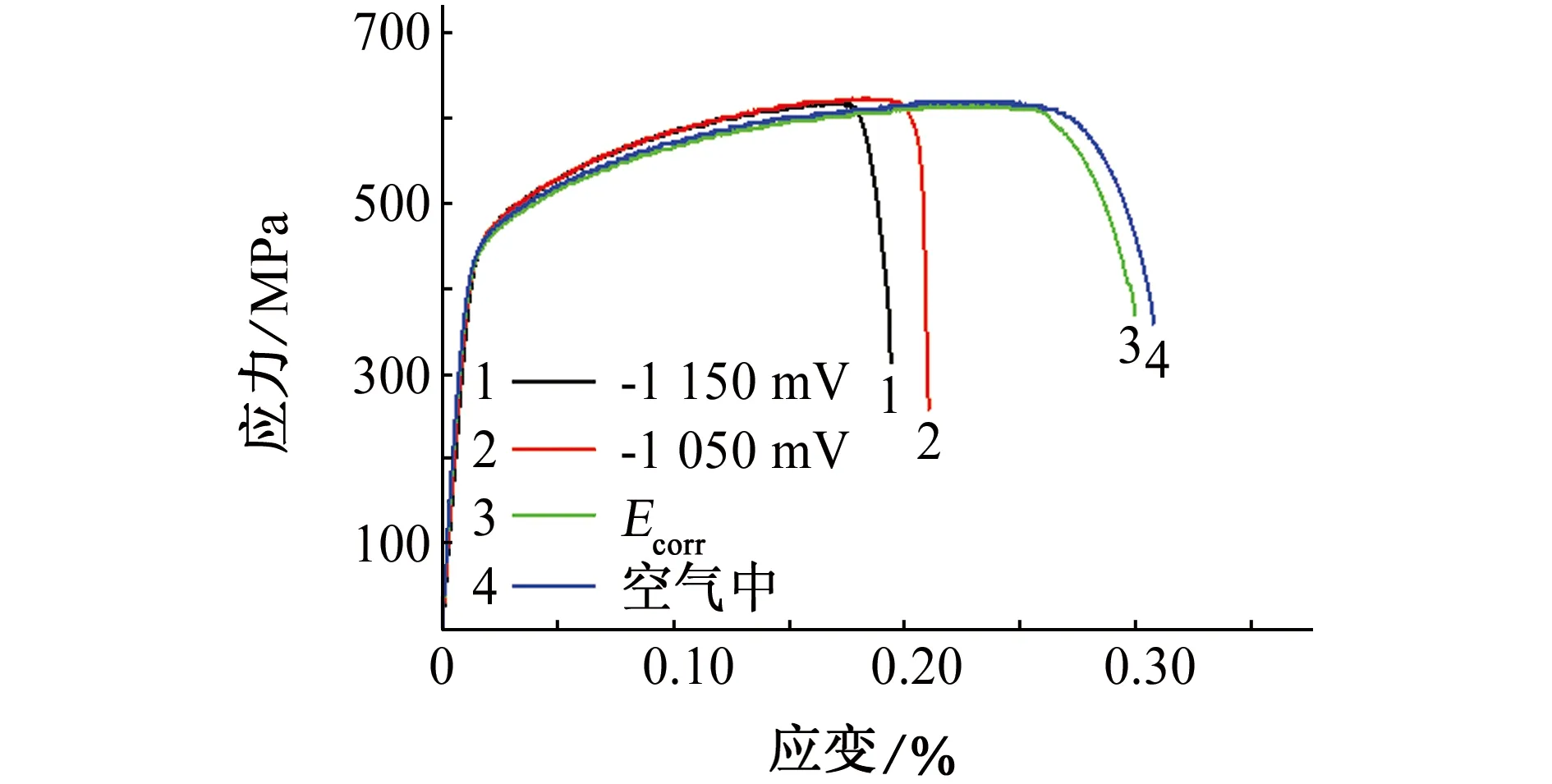

由图4可见:22Cr双相不锈钢在空气中的屈服强度(σ0.2)为627.8 MPa,该值作为四点弯曲法加载应力的参考值。与在空气中的试样相比,在自腐蚀电位下试样的断后伸长率无明显变化,施加阴保电位后试样弹性阶段无明显变化,塑性阶段断后伸长率大幅降低,且电位越负,断后伸长率越小。由图5可见:在空气中和自腐蚀电位条件下,试样断口有明显的韧窝,没有明显的脆性断裂现象;随着阴保电位的负移,断口表面出现河流状花样,为准解理的脆性断裂特征。由图6可见:在-1 050 mV和-1 150 mV阴保电位下,试样断口侧面观察到二次裂纹,随着电位负移,二次裂纹深度和长度增加。

图4 22Cr双相不锈钢在不同条件下的SSRT曲线Fig. 4 SSRT curves of 22Cr duplex stainless steel under different conditions

图5 22Cr双相不锈钢在不同条件下经SSRT后的断口形貌Fig. 5 Fracture morphology of 22Cr duplex stainless steel after SSRT under different conditions

(a) -1 050 mV

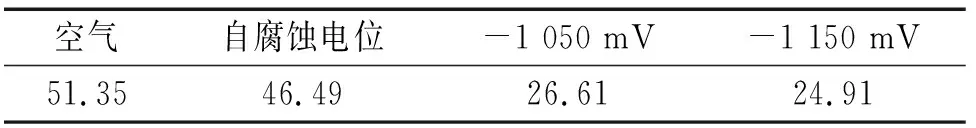

由表3可见:22Cr双相不锈钢在空气和自腐蚀电位条件下的断面收缩率明显高于在其他阴保电位条件下的,且阴保电位越负,22Cr双相不锈钢的断面收缩率越低,其氢脆敏感性越强。

表3 22Cr双相不锈钢在不同条件下经SSRT后的断面收缩率Tab. 3 The reduction of area of 22Cr duplex stainless steel after SSRT under different conditions %

22Cr双相不锈钢在-1 050 mV和-1 150 mV阴保电位条件下的氢脆指数为分别为48.18%和51.51%。通常认为氢脆指数超过35%就有氢脆风险[22],因此22Cr双相不锈钢在此阴保条件下均有较大氢脆风险。

由图7可见:当外加应力为90%σ0.2及更低应力时,经过1440h试验,试样表面未见裂纹;当外界应力达到95%σ0.2时,试样应力最大处观察到表面微裂纹,且裂纹位于铁素体相中,这与氢在铁素体和奥氏体相中的扩散能力和溶解度有关。氢在BCC(体心立方)结构的铁素体相中具有较大的扩散性和低溶解性;而在FCC(面心立方)的奥氏体相中,氢的扩散缓慢且溶解度高。因此在铁素体中氢更容易扩散到缺陷位置结合成氢分子,从而产生氢压,氢压超过原子键合力就会引起开裂,氢压升高会导致裂纹继续扩展,而较大的应力会促进微观缺陷的产生,同时促进氢的扩散,促进氢致裂纹的产生[23]。氢扩散进入奥氏体中趋向于弥散分布,使氢脆敏感性大大降低,此外,奥氏体相中位错滑移系更多,更易发生塑性变形,从而松弛应力集中。文献[20]也认为双相不锈钢中裂纹往往萌生于铁素体中,并在铁素体中扩展,终止于奥氏体。

(a) 90% σ0.2

2.3 氢含量对双相不锈钢氢致开裂敏感性的影响

由图8可见:在-850 mV阴保电位条件下,试样中的氢含量始终处于较低水平(<5 mg/L),尚未发生显著析氢反应。在-1 150 mV阴保电位下,试样中的氢含量提高,显示较高的氢脆敏感性。在浸泡384 h后,氢含量超过10.0 mg/L,浸泡576 h后,氢含量为10.6 mg/L,试样表面尚未观察到明显裂纹。这一阶段氢含量增加较为缓慢,说明大部分氢陷阱已经被填满,氢可能在某些位置富集,形成氢压;浸泡720 h后,氢含量为12.6 mg/L,试样表面观察到明显裂纹,如图9所示,此时氢压已经超过原子键合力,引起开裂。因而,在该应力加载条件下,当氢含量为10.6 ~12.6 mg/L时,可能会诱发氢致裂纹。

图8 不同阴保电位条件下,22Cr双相不锈钢最大应力处残余氢含量随时间的变化曲线Fig. 8 The variation curves of residual hydrogen content at the maximum stress of 22Cr duplex stainless steel with time under different cathodic potential conditions

图9 在海水模拟溶液中-1 150 mV阴保电位下,试样浸泡720 h后的表面SEM形貌Fig. 9 SEM morphology on the surface of sample after immersion for 720 h in seawater simulated solution at -1 150 mV cathodic protection potential

3 结论

(1) 深水水下设施常用22Cr双相不锈钢的氢脆敏感性随阴保电位负移而增大,当阴保电位负于-1 050 mV时,具有较高的氢脆敏感性。

(2) 在3 ℃模拟海水中,当阴保电位为-1 150 mV,拉应力超过95%σ0.2时,22Cr双相不锈钢可能会出现氢致裂纹。

(3) 在3 ℃模拟海水中,当阴保电位为-1 150 mV,载荷为98%σ0.2条件下,22Cr双相不锈钢诱发氢致裂纹的氢含量为10.6~12.6 mg/L。