激光喷丸强化IN718高温合金抗热腐蚀机理

陈松玲,周建忠,黄舒*,张慧春

(1. 江苏大学机械工程学院,江苏 镇江 212013; 2. 南京林业大学机械电子工程学院,江苏 南京 210037)

IN718高温合金具有优异的机械性能和耐热腐蚀等性能,被广泛应用于燃气轮机、航空发动机、热熔泵泵体及阀类铸件等部件[1],这些部件的工作环境通常比较恶劣,当受到高温和盐类介质作用时会发生合金热腐蚀[2],加速部件失效.因此,IN718合金不仅要具备足够的高温机械强度,还要具有良好的抗热腐蚀性能.

近年来,一些新的材料表面处理技术展现出了良好的应用前景,如离子注入[3]、渗碳/渗氮[4]、机械喷丸[5]、激光喷丸[6]等在提升材料高温力学性能和抗热腐蚀性能方面均有不俗的表现,其中激光喷丸表面改性技术尤为突出.已有研究表明,激光喷丸在提高金属材料的抗热腐蚀性能方面是有效的[7].CAO等[8]观察了激光喷丸前后GH202合金的显微组织变化,发现激光喷丸后材料硬度和残余压应力均显著提高,同时,表面产生了大量的晶体缺陷,使元素扩散路径增加,有助于快速形成氧化膜,从而提高了GH202合金的抗热腐蚀性能.GENG等[9]研究发现,激光喷丸镍基单晶高温合金后在γ/γ′ 相中出现了有显著差异的位错结构,这些微观结构促进了保护性层状氧化膜的形成,抑制了腐蚀介质向内扩散,从而提高了镍基单晶合金的耐热腐蚀性能.GENG等[10]还研究了多次激光喷丸对镍基合金抗热腐蚀性能的影响,结果表明,与未喷丸样相比,激光喷丸样热腐蚀质量损失较小,激光喷丸诱导的晶体缺陷和δ析出相是抑制热腐蚀的重要因素.TONG等[6]研究了激光喷丸对TC11抗热腐蚀性能的影响,发现激光喷丸后,TC11合金的热腐蚀速率明显降低,激光喷丸产生的高残余压应力、诱导的晶体缺陷和晶粒细化相结合可以改善合金的抗热腐蚀性能.

综上所述,激光喷丸诱导的位错、晶粒细化和析出相可以抑制氧元素和硫元素的侵入,进而提高合金的耐热腐蚀性能.但上述研究主要从激光喷丸产生的残余压应力和诱导的组织演变等方面分析激光喷丸的抗热腐蚀机理,而在实际热腐蚀过程中,表面氧化膜的形成对腐蚀元素的进一步侵入有很大的影响.特别是,在复杂服役环境下,氧化膜的应力状态对腐蚀过程的影响值得深入研究.文中在对激光喷丸样微观组织和应力检测的基础上,结合氧化膜的形成过程以及氧化膜与应力的交互作用,深入探讨激光喷丸对IN718高温合金抗热腐蚀性能的强化机理.

1 试验材料与方法

1.1 试验材料

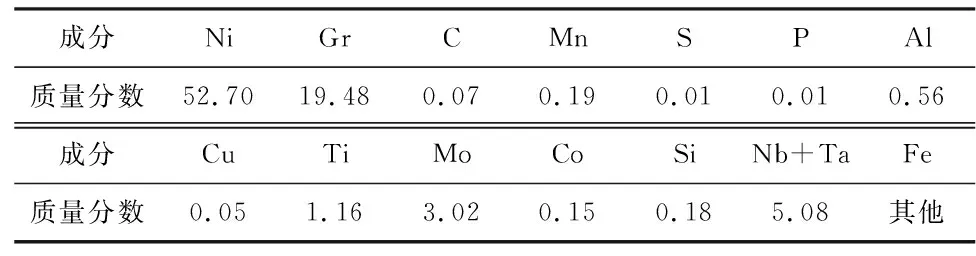

选取IN718高温合金板材为研究对象,其化学成分(质量分数)如表1所示.采用线切割加工试样,试样尺寸25 mm×15 mm×4 mm(长×宽×高).所有试样的待激光喷丸表面预先采用240号至1200号的水砂纸和金相砂纸打磨,采用颗粒直径0.5 mm的抛光剂在金相试样磨抛机上进行抛光处理.然后将试样放入盛有乙醇的超声波清洗机内进行清洗,去除表面油污和污染物,随后放入干燥箱烘干备用.

表1 IN718高温合金的化学成分

1.2 激光喷丸试验

激光喷丸试验在YS80-M165型激光喷丸强化成套设备上进行.设备采用Nd∶YAG固体激光器,激光喷丸参数中,激光喷丸能量为7 J,脉宽为20 ns,光斑直径为3 mm,波长为1 064 nm,频率为2 Hz,搭接率为50%,喷丸区域尺寸为16.5 mm×10.5 mm.约束层为厚度2 mm的流动水帘,能量吸收层为厚度20 μm的黑胶带,激光喷丸路径及尺寸如图1a所示,采用双面激光喷丸.

图1 激光喷丸及检测

1.3 残余应力测试

残余应力测试采用X-350A型X射线应力测定仪,测试方法采用侧倾固定Ψ法,倾斜角Ψ分别取0°,25°,35°和45°,采用交相关法进行定峰,采用Crkα辐射,{2 2 0}晶面衍射,衍射峰在128°左右,应力常数为-601 MPa/(°),2θ角扫面步距0.10°,计数时间1.00 s,准直管直径Φ1 mm,X光管电流6.0 mA,电压22.0 kV.采用逐层腐蚀法对试样深度方向残余应力进行测量,每次腐蚀深度为50 μm,每层测量点为3个,见图1b,取3点测量值的平均值为最终结果.

1.4 热腐蚀试验

喷丸后的试样进行线切割,取16 mm×10 mm喷丸区域作为热腐蚀试样(图1b),未喷丸面按照激光喷丸试验中表面处理方法进行研磨和抛光.为了进行对比,制作与激光喷丸样尺寸一样的未喷丸样.热腐蚀试验采用喷盐法,将质量分数为75%的Na2SO4和质量分数为25%的NaCl饱和盐溶液均匀喷涂在试样表面(图1c),控制涂盐量为5 mg/cm2左右,试样表面形成盐膜后称重,然后放入坩埚中,并将坩埚放入箱式电阻炉中加热.热腐蚀温度为800 ℃,总腐蚀时间为50 h,每5 h取出试样用蒸馏水煮沸0.5 h去除残余熔盐,干燥称重,再重新喷涂饱和盐溶液、称重、放入电阻炉加热,依次循环进行试验.

1.5 形貌及微观组织检测

试验采用Sartorius BT 125D电子天平(精度0.01 mg)进行称重,每个试样测量3次,取3次测量值的平均值.采用S-3400N扫描电子显微镜(TEM)进行未喷丸样和喷丸样热腐蚀后表面形貌和能谱检测(EDS),观测区域如图1c所示.未喷丸样和喷丸样热腐蚀后截面微观组织检测时,对图1c所示侧面进行材料去除,然后进行试样镶嵌、研磨和抛光,其截面形貌通过JSM-7001F场发射扫描电子显微镜(SEM)进行检测.采用FEI Tecnai G2 F20透射电镜进行透射电子显微镜(TEM)分析,TEM分析的制样区域如图1b所示.未喷丸样和喷丸样截面金相组织通过VHX-1000数字显微镜进行观察,其中金相腐蚀溶液为20 ml盐酸、20 ml乙醇、1.5 g五水硫酸铜混合液,腐蚀时间为3 min.

2 结果与讨论

2.1 残余应力分析

激光喷丸诱导的冲击波使金属表层产生塑性变形,并形成残余压应力[11-12].未喷丸样和喷丸样沿深度方向的残余应力分布如图2所示,图中σCRS为残余应力,H为深度.由图可知,未喷丸样的残余应力σCRS基本为0.激光喷丸样表面残余压应力值高达-511 MPa,但随着深度的增加,残余压应力逐渐减小,当深度达到离表面800 μm时,检测到的残余压应力只有-10 MPa,几乎可以忽略.已有研究[13]表明,残余压应力的增加可提高材料的基本力学性能、抗疲劳性能和耐磨性能等.随着研究的深入,越来越多的研究表明,提高材料表层的残余压应力对增加金属材料的耐热腐蚀性也有一定的帮助.GENG等[10]的研究结果表明,激光喷丸产生的残余压应力可以阻碍保护性氧化膜在热腐蚀过程中破裂,改善了合金的抗热腐蚀性能.CAO等[8]研究亦发现,激光喷丸引起的残余压应力可以提高保护性氧化膜的黏附性,抑制氧化膜的脱落,这可能是激光喷丸后高温合金的抗热腐蚀性能提高的重要原因.

图2 未喷丸样和激光喷丸样残余应力分布

2.2 微观组织分析

激光喷丸后,材料的表层微观组织会发生改变,特别是表层的晶粒细化被认为是抑制外界有害元素侵入的重要因素[14].晶粒细化效应在本研究中同样存在.文中在Image软件中利用截距法对金相试样的晶粒进行了标定,结果如图3所示.

图3 激光喷丸样晶粒细化OM图

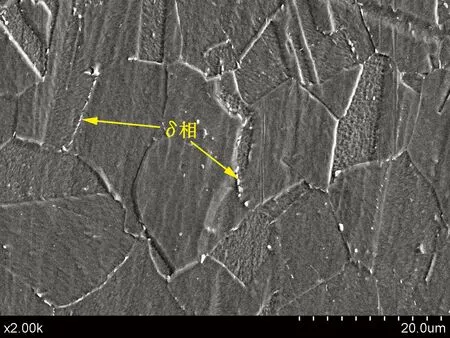

由图3可见,激光喷丸表层晶粒尺寸明显变小,有些晶粒甚至达到了12 μm左右,而未喷丸区域晶粒尺寸较为粗大,选区平均晶粒尺寸约为50 μm左右.本试验中,在喷丸样中观测到了位错阵列、位错胞、位错缠结、位错墙等微观特征,如图4所示,其中位错在晶界处塞积,并且有部分位错缠结和位错阵列纠缠在一起,形成了稳固的交织结构,这不仅可以提升材料的抗形变能力,而且可抑制部分有害原子的无序移动.一般认为,IN718合金的主要强化相为γ″相,但当服役温度超过700 ℃时,有部分非稳态的γ″相会向稳态δ相转变,过量析出的δ相会降低合金的强度.但也有研究认为,适量的δ相析出有利于产生γ′,γ″相的贫化区,加速裂纹尖端应力集中在该区域的释放,提高合金的缺口持久性能[15-16].试验中观察到析出的少量δ相均出现在晶界区域,如图5所示,这些相在一定程度上对晶界具有钉扎作用,在高温下反而抑制了晶粒的快速长大.

图4 激光喷丸样TEM图

图5 激光喷丸样在800 ℃热腐蚀10 h后晶界析出相

2.3 热腐蚀性能

2.3.1 热腐蚀动力学分析

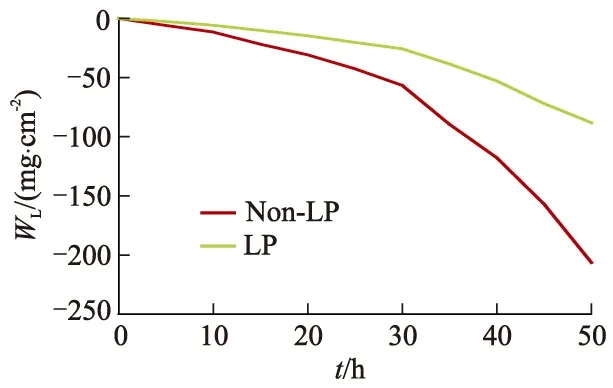

未喷丸样和激光喷丸样(激光功率P=7 J)表面均喷涂质量分数为75%的Na2SO4和质量分数为25%的NaCl饱和盐溶液,在800 ℃时的热腐蚀失重动力学曲线如图6所示,图中WL为失重.

图6 未喷丸样和激光喷丸样在800 ℃时的热腐蚀失重动力学曲线

由图6可以看出,热腐蚀过程分为2个阶段,即热腐蚀孕育期和热腐蚀加速期.在热腐蚀孕育期,2种试样的失重都很小,喷丸样和未喷丸样在孕育期腐蚀5 h后的失重分别为-2.587 12 mg/cm2和-5.854 92 mg/cm2.这是由于试样在这一阶段形成了保护性氧化膜,用于抵抗熔盐的热腐蚀,从而降低了热腐蚀的速率.对比未喷丸样,喷丸样的热腐蚀孕育期持续时间更长,因此,可以推断喷丸样表面形成氧化膜的速率更快,氧化膜更致密,更具有保护性.在热腐蚀加速期,随着腐蚀时间的增加,腐蚀速率加快,而未喷丸样失重明显高于喷丸样.在腐蚀25 h后,未喷丸样的失重为-42.550 8 mg/cm2,而喷丸样失重为-20.150 7 mg/cm2,未喷丸样的失重为喷丸样的2.1倍;在腐蚀50 h后,未激光喷丸样的失重为-206.355 6 mg/cm2,喷丸样失重为-88.036 0 mg/cm2,未喷丸样的失重为喷丸样的2.3倍.由此可见,激光喷丸对于抑制IN718高温合金的热腐蚀失重具有十分积极的作用.激光喷丸可促使试样表面晶粒细化,晶粒细化使形成氧化膜的元素(Cr,Al,Ni等)到达表面的短通道增多,形成氧化膜的速度更快,氧化膜表面也更致密[17],因此更具保护性,降低了热腐蚀速率.但是随着腐蚀时间的增加,保护性氧化膜逐渐被破坏,腐蚀表面变得疏松多孔,其保护性逐渐消失,导致腐蚀速率逐渐增大.

2.3.2 热腐蚀表面形貌分析

图7为热腐蚀试样表面形貌扫描电子显微镜(SEM)图,由图7a可以看出,未喷丸样的表面腐蚀程度比较严重,表层疏松多孔,有明显的剥落并在局部区域出现了较大的裂缝;而喷丸样表面腐蚀程度较轻,如图7b所示,表面比较平整且连续.通过局部放大图7c观察到,喷丸样表面形成了尖晶石氧化物,尖晶石氧化物结构致密,离子在这种结构的氧化膜中迁移所需的激活能更大,迁移速度比较缓慢,尖晶石氧化物的形成直观地表明激光喷丸强化可有效提升IN718高温合金的抗氧化和抗热腐蚀性能.

图7 热腐蚀样表面形貌图

2.3.3 热腐蚀层截面形貌分析

图8为未喷丸样和喷丸样近表层的热腐蚀截面图.

图8 热腐蚀截面

由图8可以看出,热腐蚀截面由外到内分成3个区域:外腐蚀层、腐蚀影响层(过渡层)和未腐蚀区.其中,未喷丸样的外腐蚀层孔隙较多,结构蓬松且剥落严重,而且外腐蚀层和过渡层已经分离开,如图8a所示.喷丸样的外腐蚀层相对比较紧致且剥落较少,而且外腐蚀层和过渡层连接较好,未出现明显分离,如图8b所示.激光喷丸改变了IN718合金的微观结构,位错发生增殖,晶粒细化,δ相形核位置增多,从而促进了δ相的析出,晶界析出的δ相对晶界起钉扎作用,还会导致位错运动受阻,提高晶界强度,更好地阻碍了热腐蚀时有害元素硫的渗入;激光喷丸产生的残余压应力也抑制了氧化膜的开裂与剥落,减缓了热腐蚀速度,减轻了喷丸样的热腐蚀程度.

2.4 激光喷丸抗热腐蚀机理

2.4.1 热腐蚀孕育期机理分析

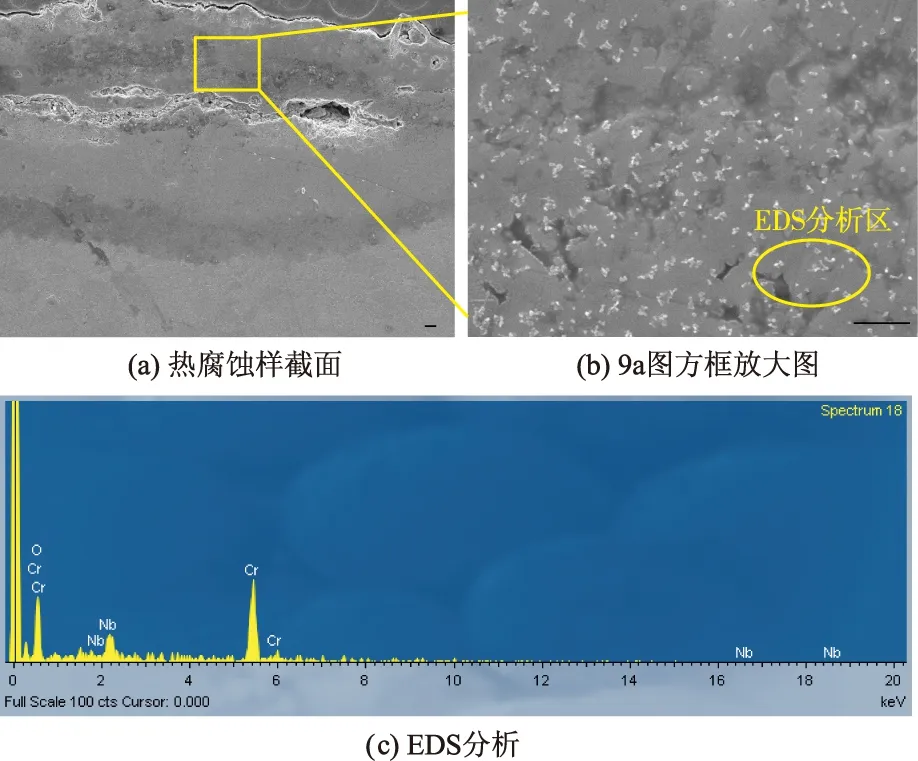

在热腐蚀孕育期,合金-熔融盐界面形成抗热腐蚀的氧化膜.图9a为喷丸样热腐蚀氧化层截面图,图9b为9a方框里的放大图.通过图9c EDS分析发现,图9b中的白色颗粒为Cr2O3,这表明热腐蚀氧化膜主要成分为Cr2O3.根据IN718合金的成分和含量及元素的选择性氧化特性,Cr2O3由合金中Cr元素与熔融盐分解的O2-,O2和空气中的溶解O2反应形成.

图9 热腐蚀样氧化膜截面和EDS分析

(1)

在氧化膜形成的过程中,产生的生长应力和热应力都会促使氧化膜破裂.激光喷丸使试样晶粒细化,试样喷丸影响区晶界增多,而Cr2O3氧化膜的生长主要受铬离子沿晶界向外扩散控制[2],大量晶界的存在使Cr元素向外扩散到达表面的短通道增多,如图10b所示,同时大量晶界也增加了氧化膜的形核位置数,导致Cr元素沿晶界快速扩散,使形成的氧化膜表面更致密,其塑性变形能力提高,因而氧化膜的热应力及生长应力减小,在氧化和热腐蚀过程中不易破裂.此外,激光喷丸产生的残余压应力增强了氧化膜的黏附性,使氧化膜不易破裂.综上所述,激光喷丸样表面氧化膜的形成速度更快,更加致密,黏附性更好,可以更好地抵抗熔融盐的热腐蚀,降低热腐蚀的速度,因此其热腐蚀孕育期持续时间更长.

图10 热腐蚀机理

2.4.2 热腐蚀加速期机理分析

随着腐蚀时间的增加,氧化膜在熔融盐中发生溶解,由于合金中难溶金属Mo,Ta含量较低,所以氧化膜溶解过程主要为碱性熔融.除了Cr元素外,Ni,Fe,Al等也会生成氧化物,由于保护性氧化膜的成分以Cr2O3为主,所以化学反应分析以Cr元素为主.在氧化膜-熔融盐界面处发生碱性熔融反应如式(2)所示,生成的挥发性物质Na2CrO4向熔融盐-气体界面扩散,而熔融盐-气体界面O2-浓度低,于是反应(2)反向进行,在熔融盐-气体界面生成新的氧化物Cr2O3,形成蓬松多孔的氧化物层,起不到保护作用.

(2)

同时,NaCl在热腐蚀中起催化作用,通过反应(3)加速了氧化膜的溶解.

(3)

由于氧化膜被破坏,熔融盐中的氧和硫主要沿着晶界渗入到基体中,使合金内部发生内硫化氧化反应.同时NaCl也促进沿晶界的腐蚀裂纹和腐蚀小坑的形成.未喷丸样的晶界较平直,氧和硫渗入相对较快,如图10a所示,内硫化氧化速度较快.激光喷丸使晶粒细化、位错增殖,晶界增多,氧和硫渗入时通道错综复杂,渗入缓慢,如图10b所示,同时晶界析出的δ相对晶界起钉扎作用,提高晶界强度,更好地阻碍热腐蚀时有害元素硫的渗入,可有效抑制内硫化氧化,从而提高IN718合金的抗热腐蚀性能.此外,激光喷丸样晶粒细化后,生成的NiCr2O4和FeCr2O等尖晶石结构氧化物较未喷丸样数量更多,结构更致密,可以更好地提高IN718高温合金抗热腐蚀性能.

3 结 论

1) 热腐蚀50 h后,未喷丸样腐蚀速率为激光喷丸样的2.3倍左右,表明激光喷丸显著降低了IN718合金的热腐蚀速率.

2) 未喷丸样的外腐蚀层截面形貌蓬松多孔,且与过渡层分离,激光喷丸样的外腐蚀层比较平整连续,与过渡层连接较好,表明激光喷丸导致的晶粒细化、位错增殖、δ相晶界析出和尖晶石结构氧化物形成等都有效提高了IN718高温合金的抗热腐蚀性能.

3) 激光喷丸使IN718高温合金表面晶粒细化,产生残余压应力,因而在热腐蚀初期,氧化膜形成速度加快,热应力及生长应力减小,氧化膜的黏附性提高,使氧化膜不易破裂;在热腐蚀加速期,错综复杂的晶界和晶界析出的δ相显著增加了热腐蚀过程中氧和硫元素侵入的难度,减缓了内硫化氧化速度,从而提高了IN718高温合金的抗热腐蚀性能.