铝合金MIG焊焊缝成形与接头性能研究

黄绍服,汪长松,曹 鑫,茅卫东,李盛良,李 君 ,李绍翠

(1.安徽理工大学机械工程学院,安徽 淮南 232001;2.奇瑞新能源汽车股份有限公司制造工程部,安徽 芜湖 241009)

6082铝合金具有良好的抗拉强度和条件屈服强度,是工业中应用最广泛的一类有色金属结构材料,在机械制造、汽车、航天、航空以及化学工业中都被大量应用。随着中国经济的飞速发展,对铝合金焊接结构件的需求也日益增多。采用铝合金代替钢板材料焊接,因为铝合金本身密度低,其强度接近或者超过优质钢材,可以使结构重量减轻50%以上。在国内,文献[1]研究发现: 6082铝合金经过挤压得的复杂型材外观和形状尺寸良好,经过在线淬火和时效后,该产品的截面平均维氏硬度为110.0HV,抗拉强度为296.38MPa,其中壁厚值较大的位置处的样品力学性能较好。同时6082铝合金在国外也是很常用的铝合金产品,适用于加工原料,无缝铝管、结构型材和定制型材等。通过了解铝合金本身的特点,发现采用脉冲MIG焊焊接6082铝合金是最有效的方法之一,通过在较低的基值电流上,周期性地叠加高峰值的脉冲电流,实现熔滴稳定喷射过渡,且脉冲MIG焊具有阴极清理作用能显著提高铝合金焊接质量和效率,现已成为国内外超硬铝合金等难焊材料焊接研究的热点。为研究分析6082铝合金焊缝和接头性能,现采用脉冲MIG焊对3mm厚的6082铝合金进行焊接实验。

1 焊接试验

试验采用基体材料为Al-Mg-Si系的6082铝合金,板厚3mm。其力学性能为:抗拉强度P

=320MPa,伸长率A

=20.8%;焊接填充材料为5356铝合金焊丝, 直径为φ

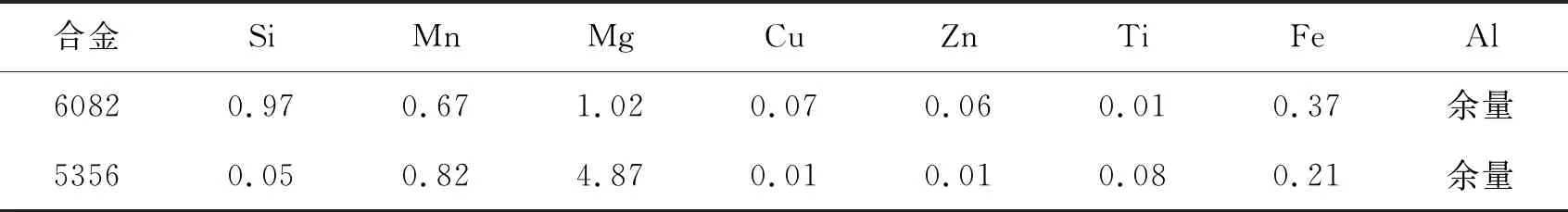

1.2mm, 保护气体为纯度99.99%的氩气。6082铝合金和5356焊丝的化学成分如表1所示。

表1 6082铝合金母材和5356焊丝化学成分(质量分数) %

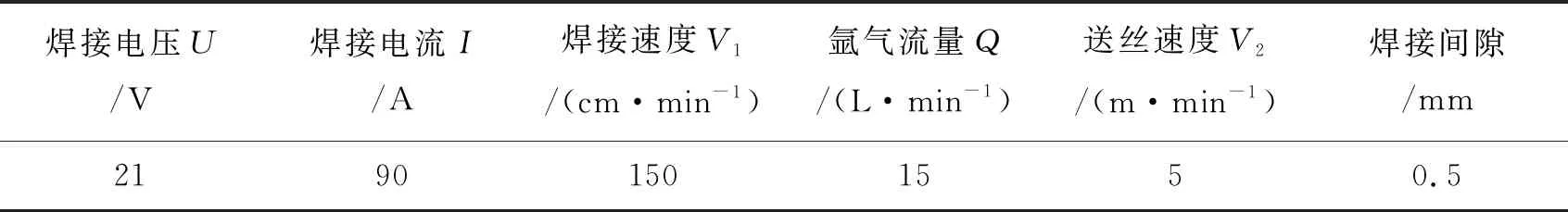

试验采用松下公司的工业机器人焊机,焊接过程采用平焊的焊接姿势,接头形式为对接,试件坡口为Y型90°,接口间隙0.5mm;焊接前先用不锈钢丝球清除坡口氧化膜,焊接工艺参数如表2所示。

表2 6082(3mm)MIG焊焊接工艺规范

在焊接过程中对焊缝成形利用焊接电弧动态小波分析仪对电信号进行实时采集和能量分析,信号采集设备如图1所示;焊后分别用X-Ray检测仪、宏观金相显微镜、万能试验机对成形后的焊缝和接头进行无损检测和性能测试。

图1 焊接电弧动态小波分析仪

2 试验结果与分析

2.1 焊缝成形过程信号分析

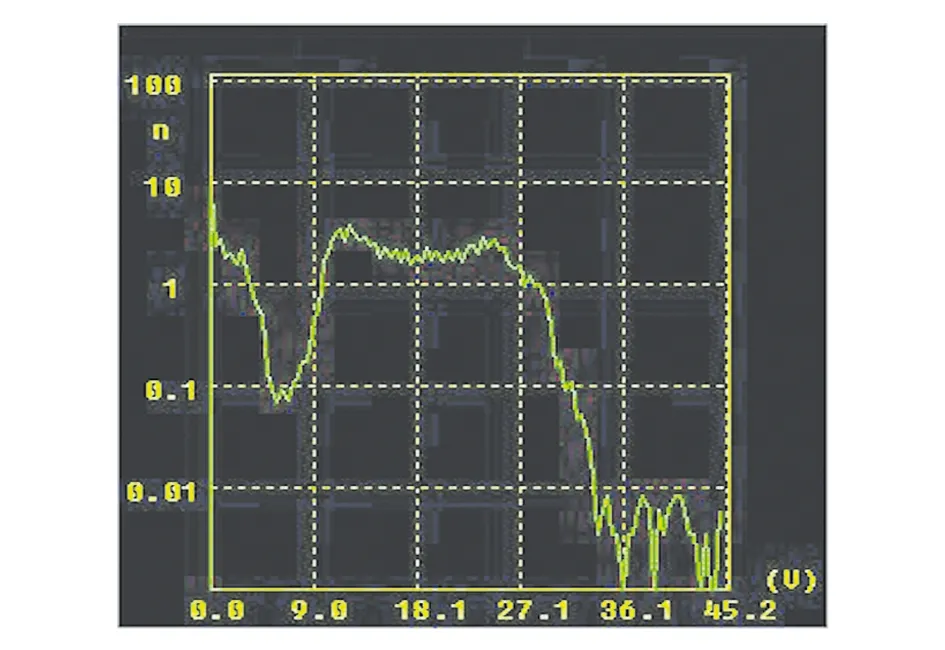

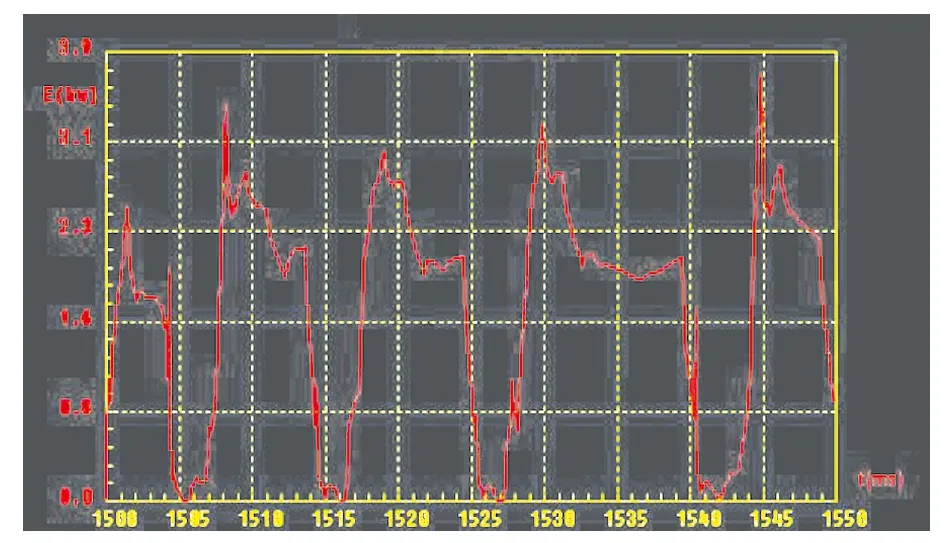

在焊缝成形过程中利用小波分析仪所实时采集的电流电压概率密度分布和经小波滤波后显示出的能量分析分别如图2和图3所示。

(a)电压概率密度分布图

图3 小波滤波后的能量分析图

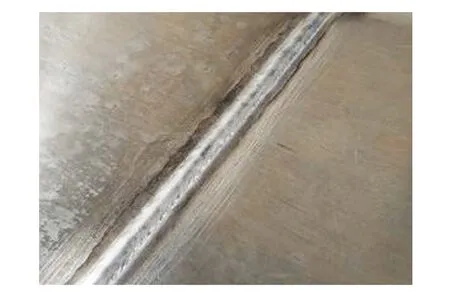

由图2和图3可以看出,电流、电压分布稳定,大概率集中在给定参数范围;电流波形沿阶梯上升,而在下降时呈急降特性,响应很快;能量波形呈周期性的阶梯形状,非常规则。表明在焊接过程中电弧特性稳定,相应地表现出焊接焊缝成形均匀美观,焊缝外观如图4所示。

图4 焊缝外观

2.2 焊缝与接头检测分析

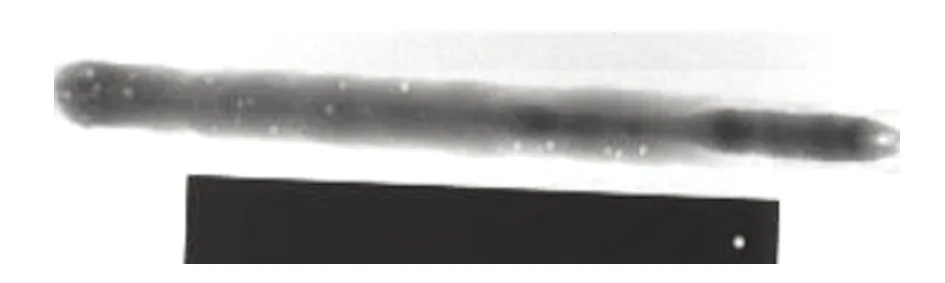

对成形焊缝进行X射线无损探伤检测,检测结果如图5所示。图5中可见焊缝内无密集气泡且气孔个数明显低于15个;最大气孔直径仅为0.4mm。根据《地面设备熔焊通用技术条件》评定焊缝,评定结果可为I级。

图5 焊缝区

X光检测完成后取焊缝中心接头处用金相切割机切下30mm×20mm×3mm小块后放在金相研磨机上打磨抛光再放入10%氢氧化钠溶液内腐蚀50s取出用宏观显微镜观察接头形貌,观察结果如图6所示。可见接头全熔透;熔池较深,清晰可见;无未焊透、和裂纹等缺陷。

图6 接头区形貌

2.3 力学研究

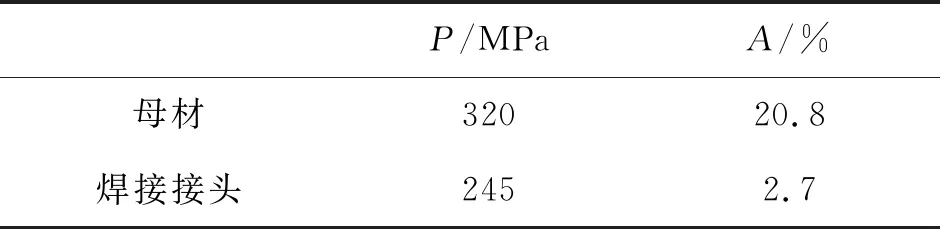

焊接接头的抗拉强度如表3所示。由表3可见焊接接头的抗拉强度较母材的强度略低,强度可接近母材的80%。

表3 6082母材及焊接接头拉伸性能

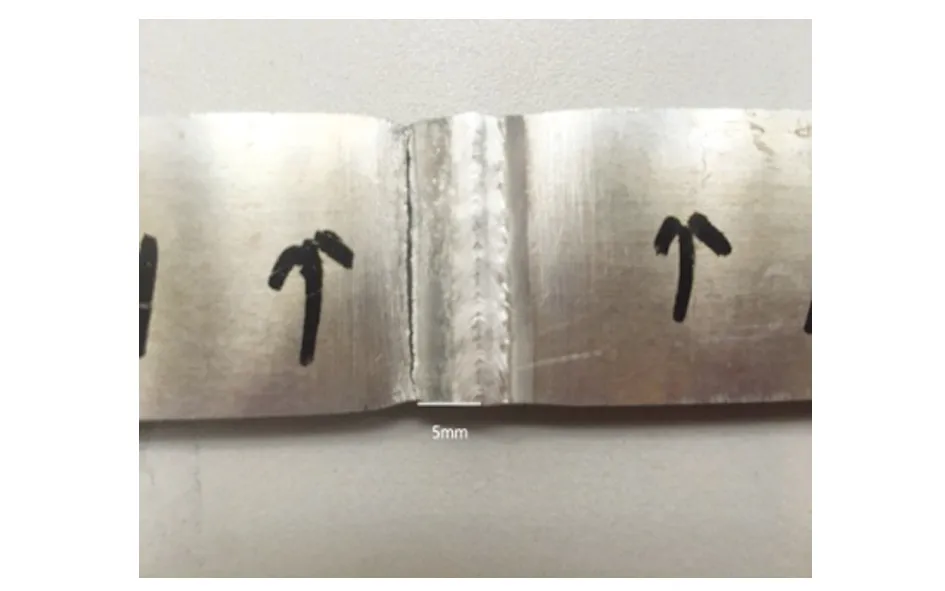

拉伸试验结果还表明6082铝合金焊接头的断后伸长率仅为2.7%,且拉伸断口均断裂在焊接接头的热影响区部位,焊件断裂位置集中发生在距熔合线5mm处的热影响区,说明热影响区是焊接最薄弱的环节如图7所示。

图7 断裂区

3 结论

(1)从概率密度分布图和能量分析图中,可以发现在给定的参数范围内,只要电流和电压分布稳定,能量波形分布规则;就能表明在焊接过程中电弧特性稳定,从而可以得到均匀美观的焊缝。

(2)经X射线探伤和宏观金相显微镜检测6082铝合金焊缝内气孔较少且直径小;接头无未焊透、未熔合和裂纹等缺陷。

(3)经拉伸试验测得6082铝合金接头的综合力学性能良好,抗拉强度平均值为245MPa,接近母材强度的80%;伸长率仅为2.7%;表现出较高的连接性能。断裂处为热影响区,说明热影响区是焊接接头最薄弱环节。