高速铁路混合储能系统容量优化研究

袁佳歆 曲 锴 郑先锋 闵永智

(1.武汉大学电气与自动化学院 武汉 430072 2.兰州交通大学自动化与电气工程学院 兰州 730070)

0 引言

近年来高速铁路运输发展迅速,我国高铁里程和班次也逐渐增多。高铁机车的制动方式有机械制动、空气制动和再生制动三种。当机车处于再生制动方式时,三相异步电动机转换为发电机工作,将机车运动的动能转变为电能反馈给牵引网,并呈现出瞬时功率和能量均较大的特点[1-2]。以CRH380BL型动车组为例,该机车再生制动时产生的最大功率可达8MW,再生制动能量约为列车牵引能量的10%~30%[3]。电网公司对再生制动能量回馈采用倒送不计的收费方式,因此如何有效利用再生制动能量是铁路部门面临的重大实际需求。

目前针对再生制动能量回收利用方法按照再生制动的功率大小和持续时间可分为小功率短时间、小功率长时间、大功率短时间和大功率长时间四种[4]。例如电动汽车的再生制动功率为小功率短时间情况,地铁的再生制动功率主要有小功率短时间和大功率短时间两种情况,而高铁的再生制动包含以上四种情况。

地铁再生制动能量回收的问题研究较多,国内有学者采用超级电容器来回收利用城市轨道交通中的再生制动能量,并对储能系统的控制策略及健康状态进行了研究[5-8]。文献[9]采用超级电容器存储地铁的再生制动能量,对各种不同交通条件下的超级电容器的容量和安装位置进行了研究。文献[10]以罗马地铁为例,分析了利用超级电容器进行再生制动能量回收的经济效益。文献[11]提出采用固定式超级电容器来回收地铁车辆的再生制动能量,并对超级电容器的能量管理、位置和容量进行了优化,使其获得最佳的经济效益。文献[12]采用超级电容器来回收利用德黑兰地铁3号线的再生制动能量,并对其进行了经济评价和效益分析。然而与地铁相比,高铁的再生制动能量特性在于其功率和能量都大很多,并且由于超级电容器能量密度小,价格昂贵,采用单一的超级电容器来回收高铁再生制动能量所需成本很高。针对高铁再生制动能量的特点,本文采用超级电容器和蓄电池组合成的混合储能系统(Hybrid Energy Storage System,HESS)来回收。

混合储能系统在电气化交通领域的应用,目前也有广泛的研究[13]。文献[14-15]采用蓄电池和超级电容器组成混合储能系统应用在有轨电车上。文献[14]根据有轨电车的运行状态,提出一种车载混合储能系统动态比例分配策略,并证明了混合储能系统在该策略下有效地降低了寿命损耗,提高了运行效率。文献[15]提出基于庞特里亚金极小值原理的混合储能系统能量管理策略的优化方法,优化后的控制策略降低了有轨电车运行的经济成本。关于混合储能系统在高铁方面的应用,文献[16-18]对高铁再生制动能量的回收储能装置的结构和控制策略进行了研究。文献[19]提出了由蓄电池和超级电容器组成的混合储能系统来回收高铁制动产生的再生制动能量。文中考虑了蓄电池的循环时间和放电深度之间的关系,并比较了不同类型蓄电池在回收高铁再生制动能量时的优劣性。文献[20]提出了一种集成光伏和储能的铁路能源管理系统。系统通过储能装置回收列车再生制动能量和光伏能量,并在低电价期间向储能装置充电。在电价高峰期,储能装置向电网售电,最终实现了节约成本的目标。文献[21]在电气化铁路系统中集成了光伏、风能和储能系统,以西班牙高铁为例,对该系统的日运行成本进行优化。这些文献中都是给出固定容量的储能系统来回收再生制动能量,未根据再生制动能量的负荷特性对所配置的储能系统容量进行优化。当前面临的主要问题是如何优化配置混合储能系统的容量使得用户收益最大。

针对上述存在的问题,本文对仅采用蓄电池、仅采用超级电容器及采用蓄电池和超级电容器组成的混合储能系统三种不同方式进行容量配置,考虑配置的储能系统的投资成本和运行维护成本,比较其经济型。并分别对三种方式下完全回收再生制动能量和部分回收再生制动能量两种场景进行容量配置,选出经济最优的容量配置方案。

1 高铁供电系统结构

高速铁路牵引供电系统结构如图1所示。系统通过V/v牵引变压器将110kV或220kV三相交流电变为单相27.5kV交流电,为高铁机车的牵引提供电能。混合储能系统通过DC-AC变换器和变压器与牵引网相连。图1中的变流器均为双向变流器,储能系统既能从电网回收再生制动能量,也能将自身所储能量释放出来供给高铁牵引负荷。

图1 含混合储能系统的高铁牵引供电系统结构Fig.1 Structure of power system for high-speed railway containing HESS

2 混合储能系统的数学模型

蓄电池是由电池单元经过串联和并联组成的,使用的电池数量主要取决于需求的功率和容量。市场上比较成熟的是铅酸电池和锂离子电池。基于锂离子电池在循环寿命和能量密度优于铅酸电池的特点,混合储能系统中的蓄电池采用锂离子电池。

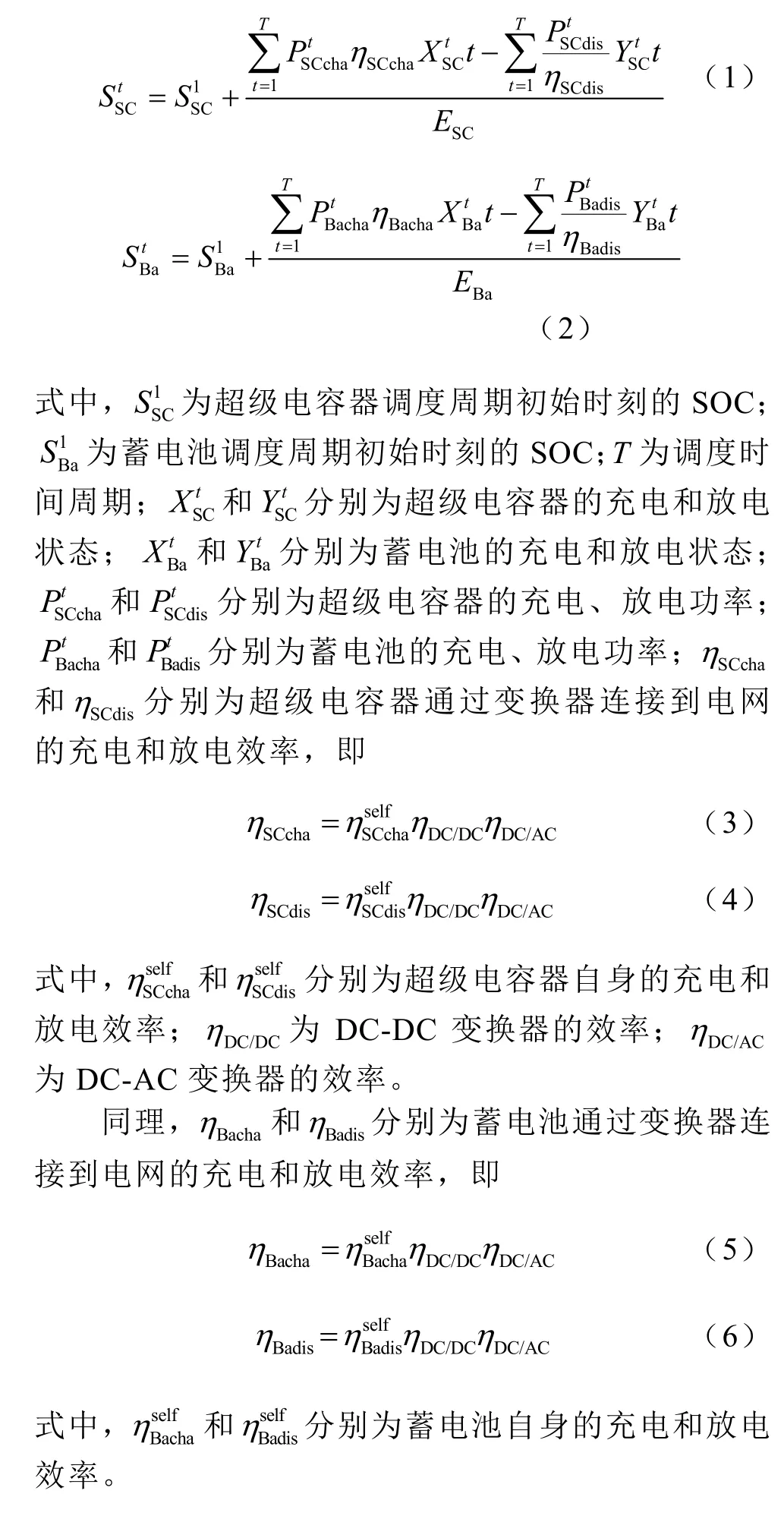

混合储能系统的数学模型如下所示:

超级电容器及蓄电池的荷电状态(SOC)如式(1)和式(2)所示,SOC表示剩余容量与总容量的比值。

3 高铁混合储能系统容量优化模型

混合储能系统主要通过回收再生制动能量,再利用其减少购电量来降低高铁供电系统的用电成本,因此以高铁供电系统日总运行成本最低为优化目标,目标函数为

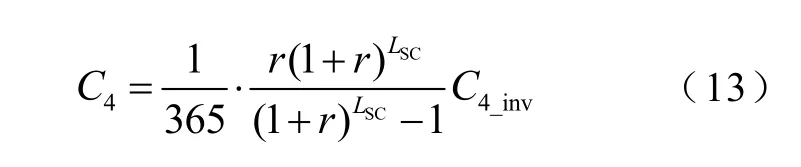

式中,C1为电网购电费用;C2为蓄电池日投资费用;C3为蓄电池日运行维护费用;C4为超级电容器日投资费用;C5为超级电容器日运行维护费用;C6为变流器的日均投资费用。

高铁系统从电网购电费用为

蓄电池的投资成本与投入的单元蓄电池数量有关,即

式中,C2_inv为蓄电池固定投资费用;m为投入的蓄电池单元的数量;CBa_unit为蓄电池单元价格。

考虑到全生命周期下的成本,采用统一年值法将投资成本换算为每日。

式中,r为折现率;LBa为蓄电池的使用寿命。

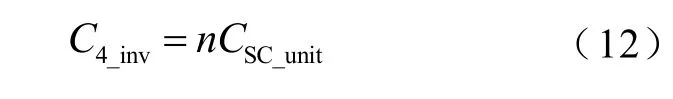

蓄电池的运行维护成本与其充放电的功率及充放电时间有关,即

式中,CBa_op为蓄电池单位充放电能量的运行维护成本。

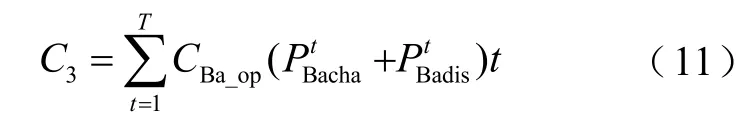

同理,超级电容器的投资成本与投入的单元超级电容器数量有关,即

式中,C4_inv为超级电容器的固定投资费用;n为投入的超级电容器单元的数量;CSC_unit为超级电容器单元价格。

全生命周期下的成本,采用统一年值法将投资成本换算为每日,超级电容器日投资成本为

式中,LSC为超级电容器的使用寿命。

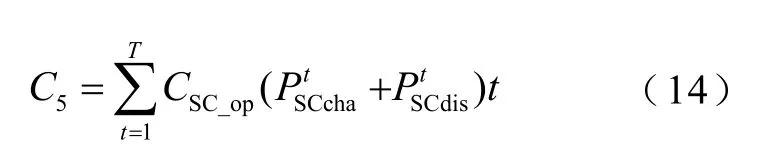

超级电容器的运行维护成本与其充放电的功率及充放电时间有关,即

式中,CSC_op为超级电容器单位充放电能量的运行维护成本。

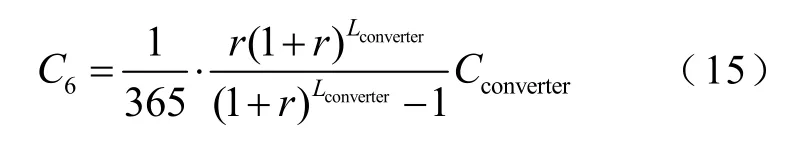

变流器的日均投资费用为

式中,Lconverter为变流器的使用寿命;Cconverter为变流器的固定投资费用。

约束条件如下:

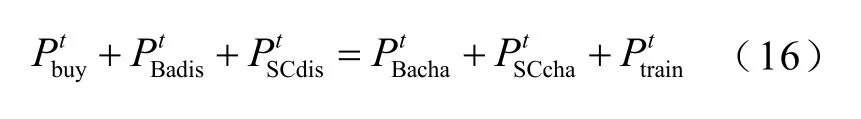

1)电功率平衡约束

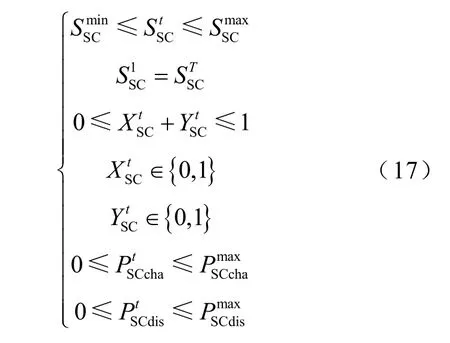

2)超级电容器的约束

式中,防止超级电容器过充或过放电的发生,对其SOC进行了约束,超级电容器在整个工作过程中为了便于第二天的调度,超级电容器的调度初始SOC要与最终相等。式中还包括超级电容器在t时刻只能存在充电或者放电一种工作状态的约束和超级电容器的充电和放电功率约束。

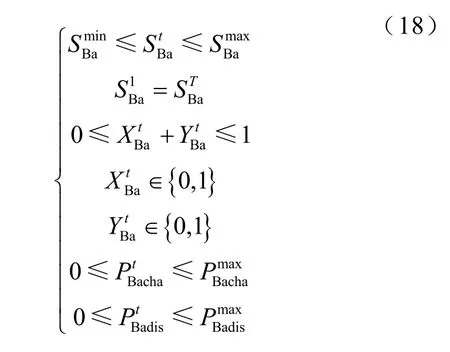

3)蓄电池的约束

与超级电容器相似,蓄电池也存在SOC、充放电状态以及充放电功率的约束,即

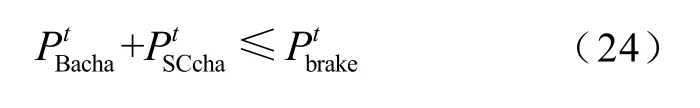

4)不同场景下储能系统功率的约束

在完全回收再生制动能量时,所配置的储能系统需满足回收最大功率出现时段所需的功率和容量,而达到最大功率值的时段在一天中出现次数较少。因此在其他时段无需用到该储能系统的最大容量,出现了容量闲置,在经济上不合理。为了降低储能系统的闲置容量,提高其利用率,本文提出部分回收再生制动能量。在部分回收再生制动能量时,所配置的储能系统遇到大功率的再生制动能量时只回收其能量的一部分,所配置的储能系统的功率和容量无需完全匹配此时段再生制动能量的功率和容量。因此,在回收再生制动能量时,文中对完全回收再生制动能量和回收部分再生制动能量两种不同情况进行了分析。

仅用蓄电池完全回收再生制动能量为

仅用蓄电池部分回收再生制动能量为

仅用超级电容器完全回收再生制动能量为

仅用超级电容器部分回收再生制动能量为

采用混合储能系统完全回收再生制动能量为

采用混合储能系统部分回收再生制动能量为

4 混合储能系统能量管理策略及容量配置优化流程

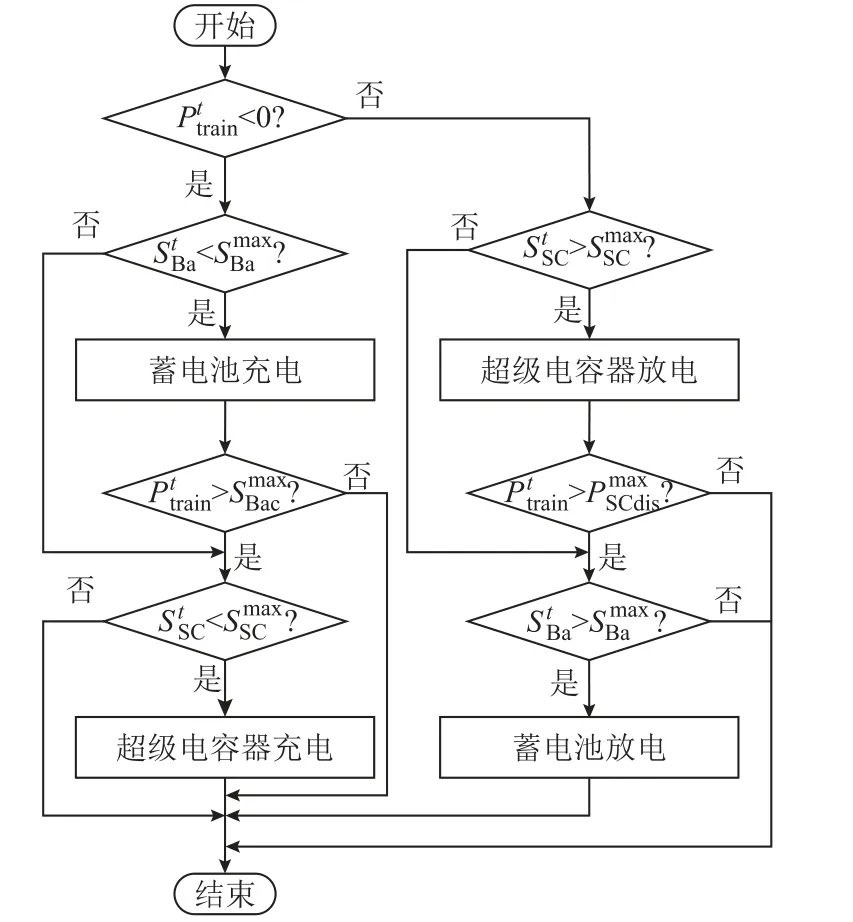

4.1 混合储能系统能量管理策略

高铁再生制动能量同时具有功率大和能量大的特点,利用高功率密度的超级电容器和高能量密度的蓄电池的互补性能构成混合储能系统正好满足再生制动能量的特性。混合储能系统的能量管理策略流程如图2所示。当高铁负荷功率小于0时,混合储能系统处于充电状态,蓄电池优先开始工作;当其最大充电功率不能满足再生制动功率时,同时启动超级电容器充电工作。高铁负荷大于0时,混合储能系统放电,首先利用超级电容器的快速充放电特性让超级电容器优先放电,有助于在下次再生制动能量到来时保持超级电容器有足够的容量来存储。当超级电容器放电功率不能满足系统负荷功率时,再启动蓄电池放电工作。

图2 混合储能系统能量管理流程Fig.2 Energy management flow chart of HESS

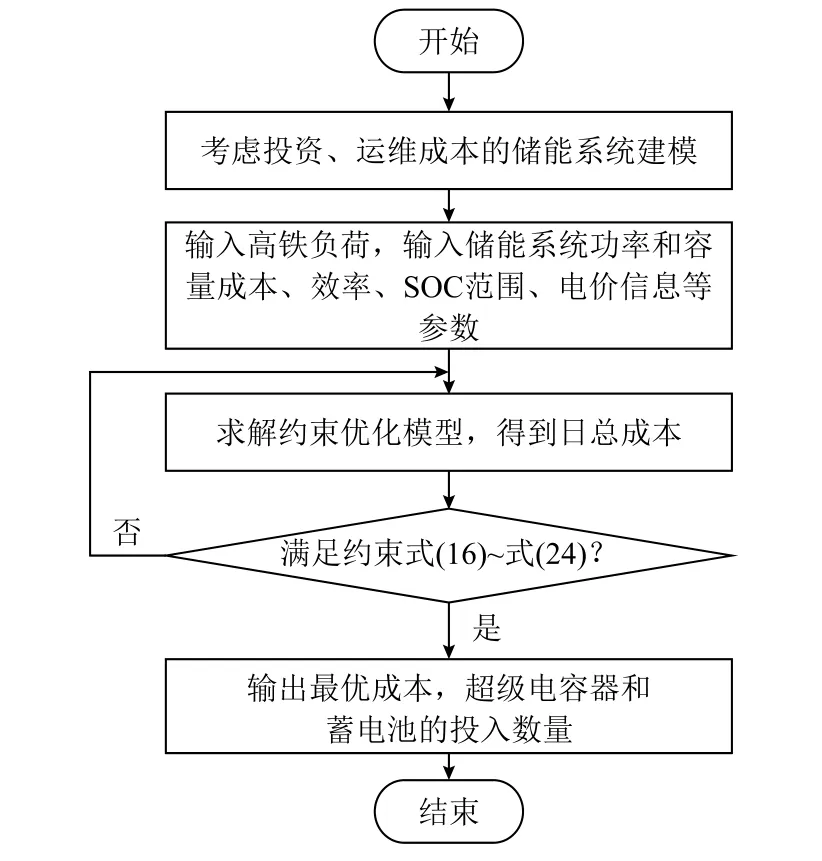

4.2 混合储能系统容量配置优化求解流程

混合储能系统容量配置优化具体流程如图3所示。

图3 优化求解流程Fig.3 Optimization flow chart

5 算例分析

5.1 仿真场景

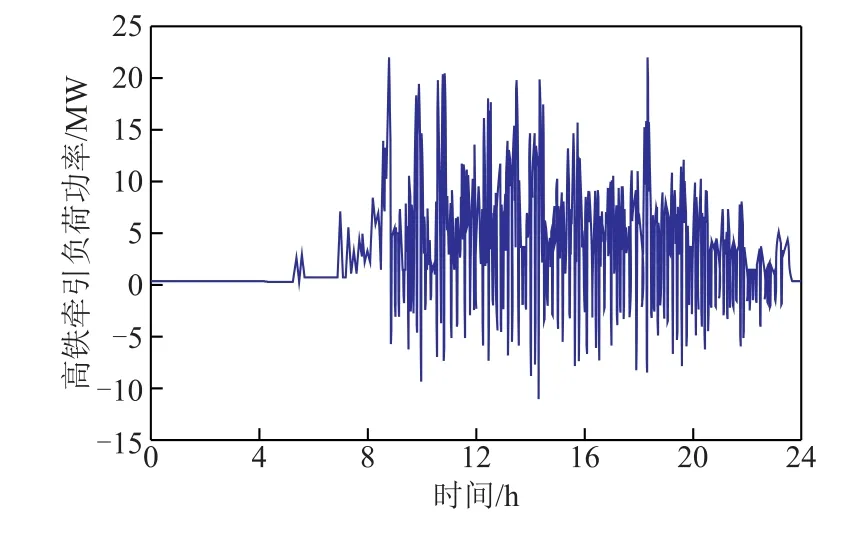

本文以国内某高铁站为例对高铁供电系统的储能配置进行分析。高铁牵引负荷曲线如图4所示,曲线中牵引功率的采样间隔为1min,调度时间范围为1天。从图中可见高速铁路牵引负荷功率波动较大。正功率表示列车牵引时从牵引网上吸收的功率,负功率表示此时列车产生的再生制动能量。

图4 高铁牵引变电所负荷曲线Fig.4 Train operation energy profile

本文首先配置单一储能装置来回收再生制动能量,即仅用蓄电池或仅用超级电容器,然后配置混合储能系统来回收。因此本文分别对六种场景进行仿真分析,场景分别为:采用蓄电池完全回收再生能量;采用蓄电池部分回收再生制动能量;采用超级电容器完全回收再生能量;采用超级电容器部分回收再生制动能量;采用混合储能系统完全回收再生能量;采用混合储能系统部分回收再生制动能量。

高铁运行的电费执行两部制电价,分为电度电费和基本电费,电度电费为0.6元/(kW·h),基本电费按变压器额定容量计算收费,计收标准为18元/(kV·A)/月,换算成每天为0.6元/(kV·A)/天。在再生制动能量部分回收方式下,将有部分再生制动能量返送到电网。电网公司采用返送不计费的方式。本算例中变流器的设计寿命为15年,单价为35万元/MW[4]。图4中高铁的最大再生制动功率为11MW,因此蓄电池和超级电容器所连接的变流器的最大容量分别都为11MW。

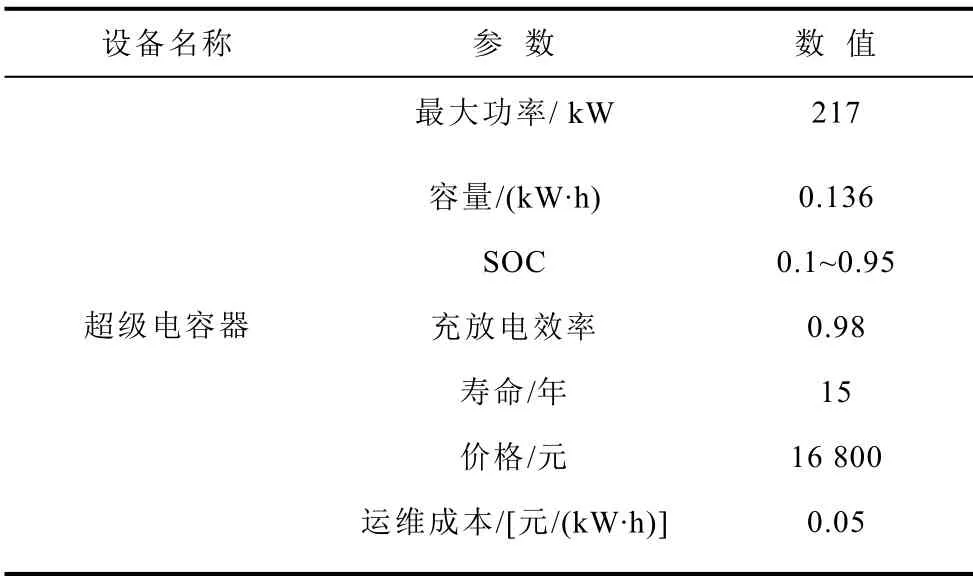

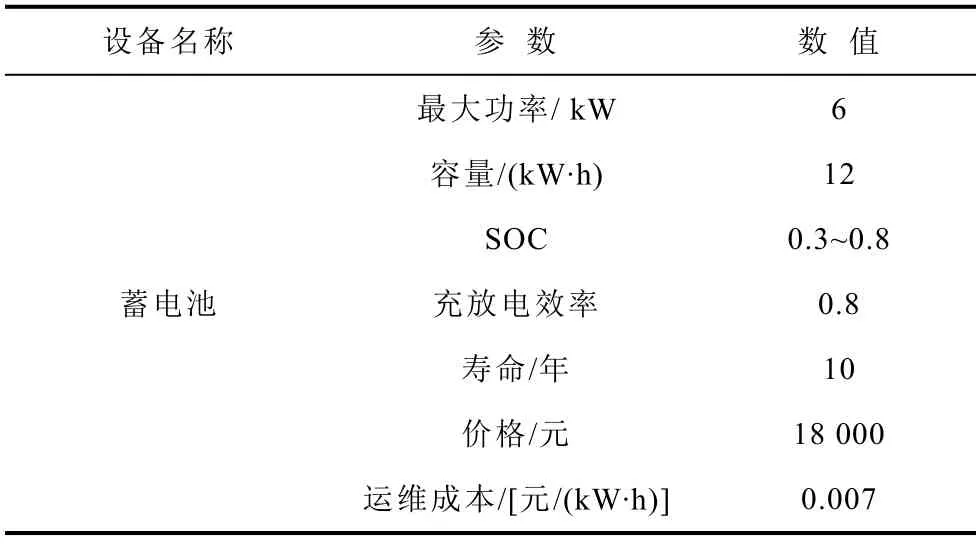

本文采用的锂离子电池的最大循环次数约为3 000次,蓄电池的过充和过放是影响电池寿命的主要原因,将其SOC的范围约束在0.3~0.8,避免蓄电池过充和过放。综合考虑蓄电池在参与回收再生制动能量时一天的循环次数小于1次,为了方便计算蓄电池的全寿命周期投资成本,其寿命设置为10年[22-23]。折现率为8%,采用的单元储能设备的参数见表1。

表1 各设备参数值Tab.1 Value of Each Device Parameter

该优化问题是一个混合整数线性规划问题,本文在Matlab中调用CPLEX和YALMIP工具箱对优化问题进行求解。

(续)

5.2 仿真结果分析

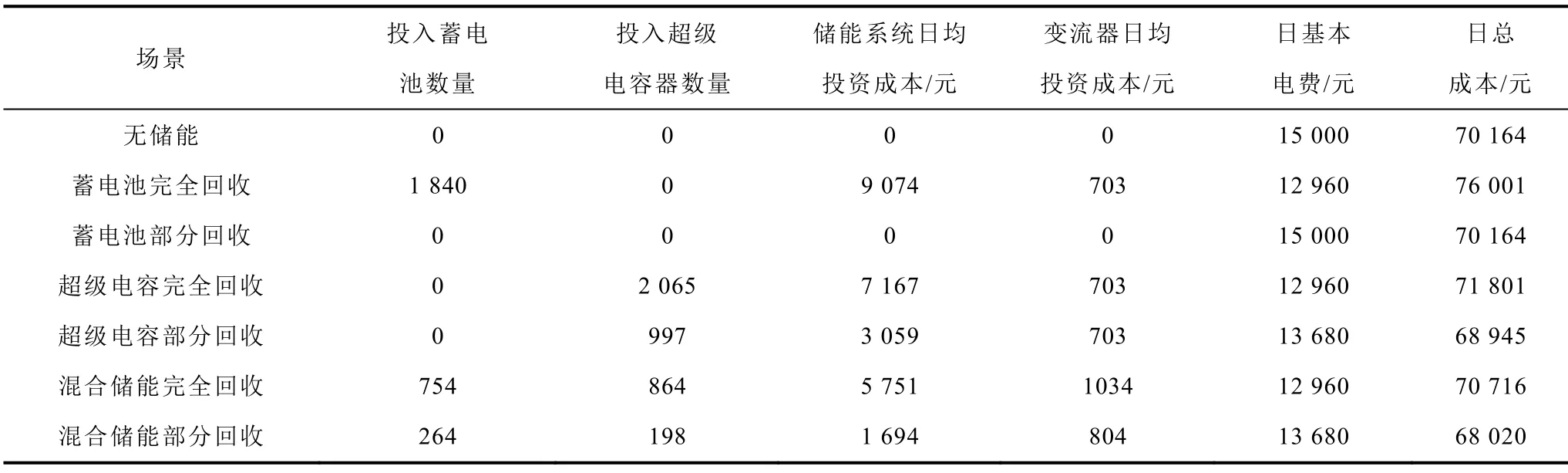

六种场景的仿真结果见表2。

表2 不同场景下仿真结果Tab.2 Simulation results in different scenarios

表2中日总成本包括高铁牵引供电系统每天的购电成本、储能系统折算到每天的投资运维成本和变流器折算到每天的投资成本。储能系统可以回收再生制动能量来削减牵引功率峰值,从而降低了牵引变压器的容量,因此节省了日基本电费。

表3是混合储能系统在不同回收方式下回收能量大小与成本的比较。

表3 混合储能系统不同回收方式的成本比较Tab.3 The cost comparison of different recycling methods of HESS

1)采用蓄电池完全回收再生制动能量时,由于再生制动功率最大峰值为11MW,而蓄电池的充电功率为6kW。完全回收时蓄电池的最大充放电功率需满足最大峰值功率,投入的蓄电池数量为1 840个,将其投资运维成本及变流器成本折算到日成本,最后的总成本反而高于无储能系统时的总成本,因此采用蓄电池回收部分再生制动能量时,优化结果显示不投入蓄电池的成本最低。由此可知,采用单一蓄电池回收高铁再生制动能量在经济上不合适。

2)采用超级电容器回收再生制动能量时,完全回收的总成本仍然高于无储能时的总成本,但采用部分回收策略时,投入的超级电容器数量大大减少,因此日总成本相比无储能系统时节省了1 219元。

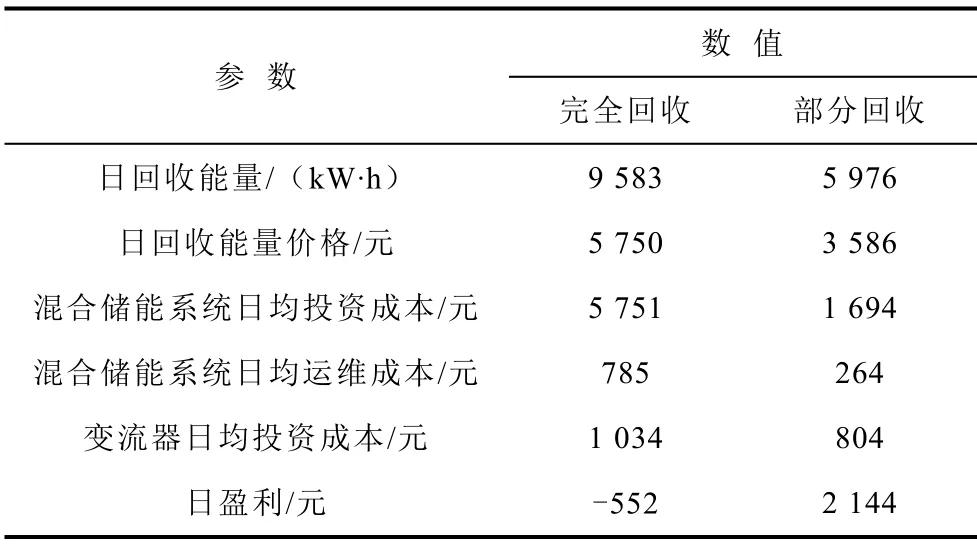

图5为仅采用超级电容器回收再生制动能量时配置的超级电容器的SOC比较。为了显示更清晰,将其中12:00~14:00的曲线进行了放大。

从图5中可知,完全回收场景下SOC曲线明显比部分回收场景下稀疏,且超级电容器大多数情况未满充满放,其利用率很低。部分回收场景下虽然也出现了未满充满放的情况,但次数远小于完全回收场景,超级电容器的利用率大大提高。与仅采用蓄电池完全回收再生能量类似,仅采用超级电容器完全回收再生能量所配置的超级电容器功率也需满足再生制动峰值功率,但再生制动峰值功率持续时间短,造成了所配超级电容器的容量浪费,因此部分回收方式既提高了所配超级电容器的利用率,也节省了系统的总成本。

图5 超级电容器SOCFig.5 SOC of supercapacitors

3)采用混合储能系统回收再生制动能量时,虽然完全回收场景下的总成本比采用单一储能装置大大降低,但还是高于无储能系统时的总成本。从表3中可知,部分回收场景下回收的再生制动能量占了总再生制动能量的62.4%,然而投入的储能系统和变流器的成本只占完全回收时的34.9%,这说明用较少的投资回收了大部分能量。部分回收再生制动能量时,日总成本节省了2 144元。

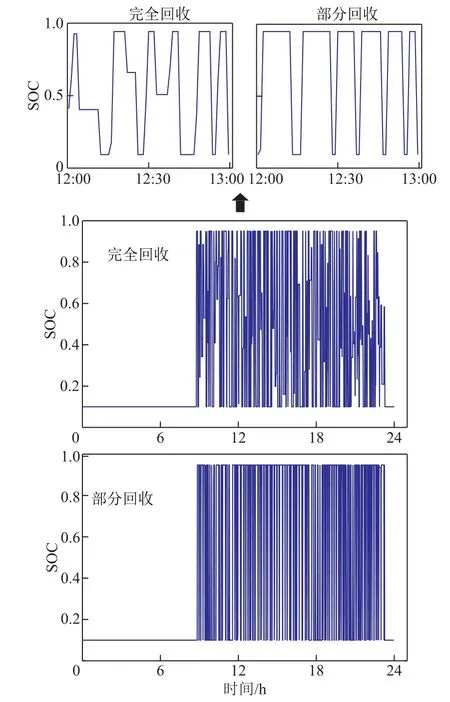

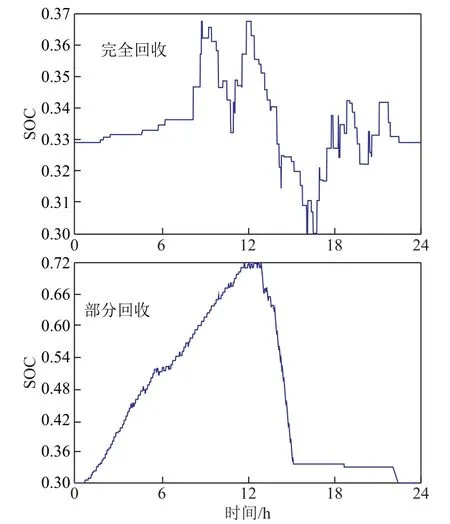

图6和图7分别为采用混合储能系统时超级电容器和蓄电池的SOC比较图。

从图6中可知,当采用完全回收再生制动能量时,超级电容器的SOC在某些时刻未达到其最大或最小约束值,这说明此时刻超级电容器没有充分充电或放电,其容量利用率较低。然而采用部分回收再生制动能量时,超级电容器在投入运行时没有出现上述情况,即超级电容器在部分回收再生制动能量时容量利用率较高。从图7可知,完全回收再生制动能量时,蓄电池的SOC变化范围在0.3~0.37之间,而部分回收再生制动能量时,其SOC变化范围在0.3~0.72之间,蓄电池的容量利用率也大大提高。

图6 混合储能系统的超级电容器SOCFig.6 SOC of supercapacitors of HESS

图7 混合储能系统的蓄电池SOCFig.7 SOC of batteries of HESS

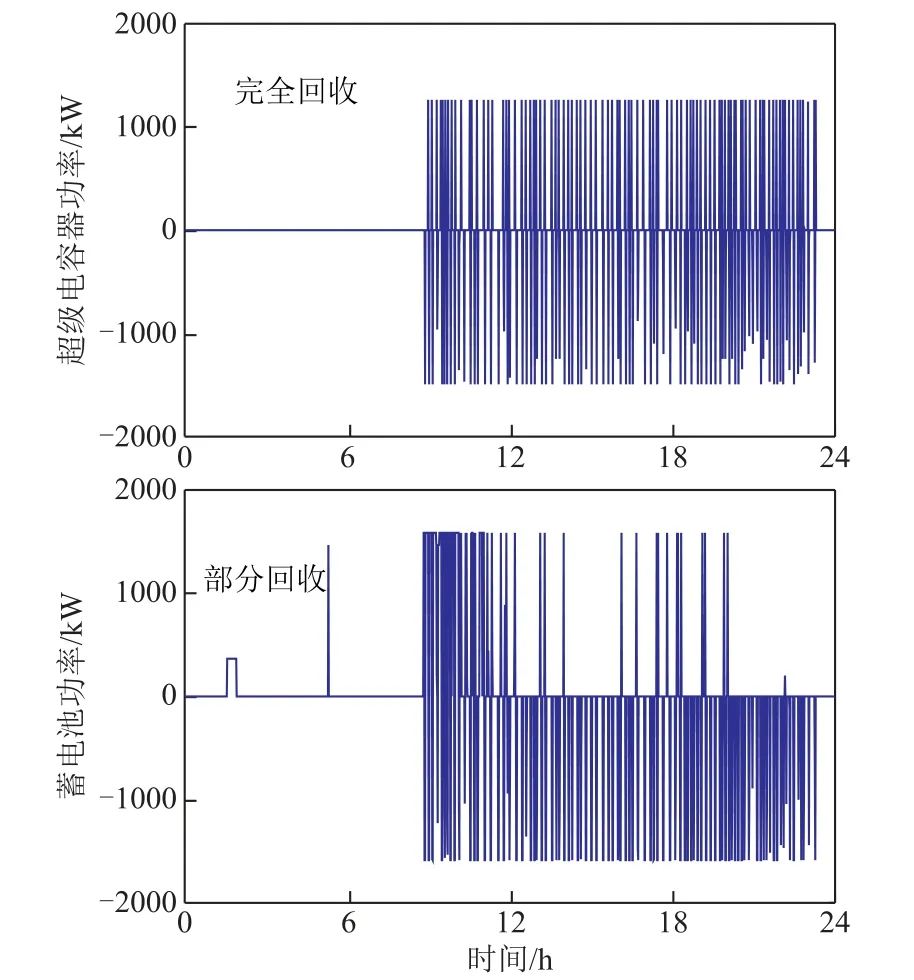

图8和图9分别为完全回收和部分回收时混合储能系统的功率。

图8 完全回收时混合储能系统的功率Fig.8 The power of the HESS when recovered completely

图9 部分回收时混合储能系统的功率Fig.9 The power of the HESS when partially recovered

从图8和图9中可知,完全回收时在充电阶段超级电容器和蓄电池的充电功率大多数情况下都未达到其最大功率;部分回收时,混合储能系统的充电功率满载占比大大提高,其充电功率利用率也大大提高。再比较两种场景下的放电阶段也能得出同样的结论,部分回收时的放电功率利用率也远高于完全回收场景。

总的来说,采用混合储能系统回收再生制动能量时,完全回收场景下配置的储能系统利用率较低。相比于仅采用超级电容器回收方式,蓄电池的容量大,在下一次再生制动能量到来时不需要清空自身存储的能量就能继续存储,虽然它的充放电功率远小于超级电容器,但其可承担回收部分再生能量,降低整个系统的成本。因此,采用混合储能系统回收高铁再生制动能量比单一储能装置更具有优势。

6 结论

本文提出一种回收高铁再生制动能量的混合储能系统容量配置方式。结论如下:

1)采用超级电容器和蓄电池组成的混合储能系统回收高铁再生制动能量具有可行性和有效性。

2)由于高铁再生制动功率和能量都很大,且高铁再生制动能量峰值功率持续时间较短,完全回收再生制动能量所需配置的混合储能系统利用率较低,也无法节省系统总成本。

3)部分回收再生制动能量方式投入的混合储能系统成本只占完全回收再生制动能量方式投入成本的34.9%,但其回收的再生制动能量占总再生制动能量的62.4%。与无储能系统时相比,部分回收再生制动能量方式下日总成本节省了3%。