氯盐侵蚀作用下水工粉煤灰混凝土徐变特征研究

陈远奇

(辽宁泽峰水利工程规划设计有限公司,辽宁 沈阳 110000)

1 研究背景

随着水利工程设计和建设技术的不断发展,大型和超大型水利工程数量日渐增多,进而产生了数量庞大的水工混凝土需求量。面对混凝土生产过程中的环境污染问题,节能、低碳、环保已经成为水工混凝土研究的重要方向[1]。粉煤灰作为火电厂的副产物,曾经是重要的污染源。相关研究显示,在水工混凝土中加入一定比例的粉煤灰,不仅可以减少水泥用量,还可以改善混凝土的物理性能[2]。另一方面,在我国的西部盐碱地区和沿海地区,混凝土的氯盐侵蚀问题比较突出,造成混凝土开裂、强度下降,从而对水工结构的安全稳定性造成影响[3]。基于此,此次研究通过室内试验的方式,探讨水工粉煤灰混凝土在氯盐侵蚀下的徐变特征,力求为水工混凝土结构预防氯盐侵蚀提供理论和实践经验借鉴。

2 材料与方法

2.1 试验材料

试验使用的水泥为太行山牌P.O42.5普通硅酸盐水泥,对水泥样品的测试结果显示,其初凝和终凝时间分别为180和278min,比表面积为412m2/kg,28d抗压和抗折强度分别为9.2和41.9MPa,各项指标均满足GB 175—2007《通用硅酸盐水泥》的要求。

试验用粉煤灰为本溪市第二热电厂生产的Ⅱ级粉煤灰,其密度为2200kg/m3,需水量小于105%,含水率为0.6%,烧失量为7.0%,各项指标均满足GB 1596—2005《用于水泥和混凝土的粉煤灰》的要求。

试验用细骨料为河沙,其细度模数为2.74,表观密度和堆积密度分别为2650和1580kg/m3;试验用粗骨料为人工石灰岩碎石,为粒径5~20mm的连续级配,压碎率为5.3%,表观密度和堆积密度分别为2780和1650kg/m3。

试验用减水剂为天津东方建材有限公司出品的聚羧酸高性能减水剂;试验用引气剂为K12白色粉末状引气剂;试验用水为普通自来水。

2.2 试件制作

根据GBJ 146—90《粉煤灰混凝土应用技术规范》的规定,粉煤灰取代硅酸盐水泥的最大限量为40%。因此研究中设计了0%、20%和40% 3种不同水平的粉煤灰掺量。选定水胶比为0.45,砂率为42%,设计出不同方案的配合比,见表1。

此次试验采用的是100mm×100mm×400mm的普通塑料模具[4]。在混凝土制作之前,首先按照确定的配合比进行原料的称量,对称量好的材料利用强力搅拌机进行搅拌[5]。其具体过程为:将水泥、粉煤灰和细骨料加入搅拌机混合搅拌30 s,然后加入80%的水和减水剂搅拌90 s,最后加入粗骨料和剩余的水搅拌90 s倒出。将搅拌好的混凝土倒入模具,然后放到振动台上振动2~3次,每次振动时间为10 s左右,然后磨平表面。将制作好的混凝土试件静置24 h拆模编号,然后放入标准养护室试验规定龄期[6]。

2.3 试验方法

将制备好的试件放在25℃的环境中固化干燥,然后置于人工模拟氯盐侵蚀环境中,氯盐的浓度设置3%、6%和9% 3种不同的氯盐浓度,在试验过程中每间隔2周更换一次氯盐溶液[7]。试验中以10 d为一个暴露周期,共进行10个暴露周期,100 d的氯盐侵蚀试验,侵蚀试验结束后将试件取出,进行徐变性能的测试和研究,并记录好相应的数据。

在暴露周期完成之后,将试件表面的水分擦拭干净并静置12 h,然后检查试件的完好性,在确保试件完好无损的情况下测量试件的尺寸并在徐变加载试验进行之前测量试件的抗压强度和弹性模量[8]。由于水工混凝土结构一般都要与水接触,而当前的混凝土徐变仪难以对水环境下的混凝土徐变进行模拟。因此,在试验过程中在遵循混凝土徐变仪基本试验原理的基础上,在试件的四周加上一个容器模拟水环境[9]。在试验中通过仪器上板和中板之间的弹簧进行试件的加载,加载级别为试件抗压强度值的0.2倍[10]。在试验加载过程中对施加的荷载仅进行全程调整,确保误差在2%以内。

试验中利用静态电阻应变仪记录试件的徐变变形量,试验前将清理好的试件放在仪器中央,并在试验程序中输入试件的规格、龄期、应力速度等数据,对试件加载至破坏,获取抗压强度[11]。在施加荷载过程中,需要同时加载3个弹簧,每10d记录一次数据。

3 试验结果与分析

3.1 力学性能

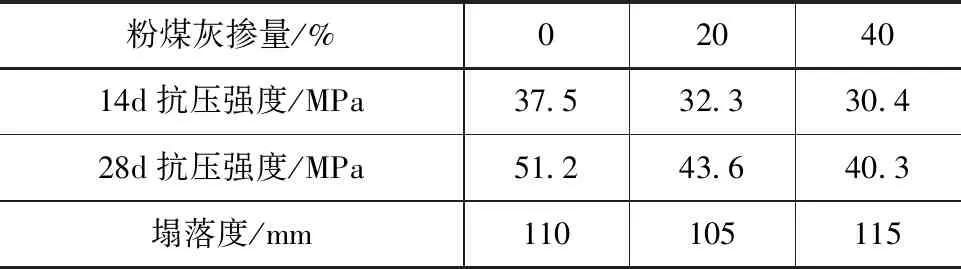

对粉煤灰掺量不同的混凝土试件进行抗压强度试验,结果见表2。

表2 粉煤灰掺量不同的混凝土力学性能试验结果

由表2中的数据可以看出,在混凝土的龄期为14和28 d条件下,混凝土强度随着粉煤灰掺量的增加而减小。以28 d龄期为例,当粉煤灰掺量为20%时,与未掺加粉煤灰的混凝土相比抗压强度降低14.8%;当粉煤灰掺量为40%时,与未掺加粉煤灰的混凝土相比抗压强度降低21.3%。究其原因,可能是高掺量粉煤灰造成水泥含量较低而降低了混凝土的水化作用,因此其强度低于没有掺加粉煤灰的混凝土。

3.2 粉煤灰掺量的影响

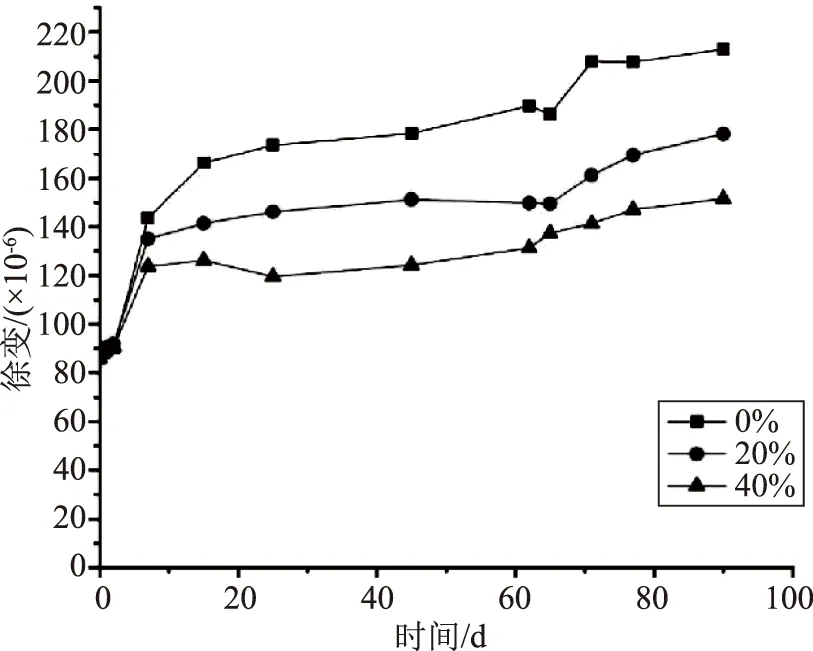

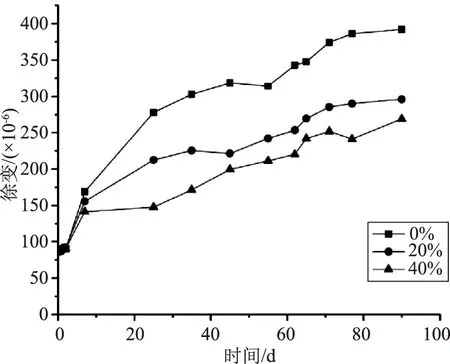

试验过程中对不同粉煤灰掺量下混凝土试件的徐变特征进行试验,根据试验结果绘制不同粉煤灰掺量下的混凝土试件徐变,如图1—3所示。

图1 3%氯盐溶液侵蚀下混凝土徐变特征曲线

图2 6%氯盐溶液侵蚀下混凝土徐变特征曲线

图3 9%氯盐溶液侵蚀下混凝土徐变特征曲线

由图1—3可知,不论氯盐浓度如何,粉煤灰掺量越大,试件的徐变越小。从具体的数值来看,在3%氯盐浓度条件下,加载试验90 d后40%粉煤灰掺量混凝土试件徐变为无掺加粉煤灰混凝土试件的63.2%;在6%氯盐浓度条件下,加载试验90 d后40%粉煤灰掺量混凝土试件徐变为无掺加粉煤灰混凝土试件的67.1%;在9%氯盐浓度条件下,加载试验90 d后40%粉煤灰掺量混凝土试件徐变为无掺加粉煤灰混凝土试件的71.2%。由此可见,在水工混凝土中掺加粉煤灰可以显著减小混凝土的徐变,而随着硫酸盐溶液浓度的增大,混凝土的徐变也呈现出增大的特征,而掺加粉煤灰对控制徐变的作用也有所减弱。

3.3 氯盐浓度的影响

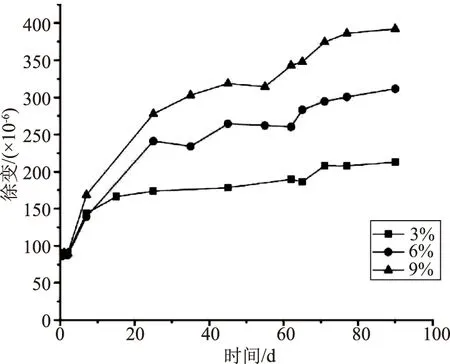

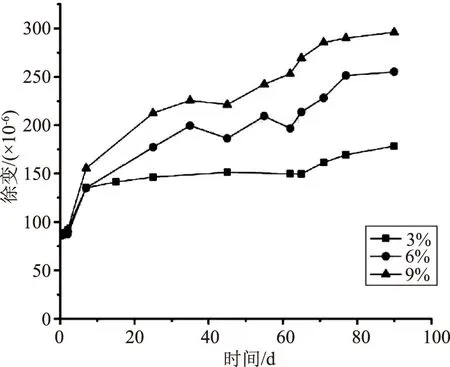

试验过程中对不同氯盐浓度下混凝土试件的徐变特征进行试验,根据试验结果绘制不同粉煤灰掺量下的混凝土试件徐变,如图4—6所示。

图4 0%粉煤灰掺量下混凝土徐变特征曲线

图5 20%粉煤灰掺量下混凝土徐变特征曲线

图6 40%粉煤灰掺量下混凝土徐变特征曲线

由图4—6可知,随着氯盐溶液浓度的不断增大,粉煤灰混凝土的徐变也呈不断增大的变化特征,说明氯盐溶液的浓度对混凝土的徐变存在比较显著的影响。从具体的试验数据来看,粉煤灰掺量为0%时,粉煤灰混凝土试件在3%氯盐溶液中的徐变为9%氯盐溶液中的徐变的51.4%;粉煤灰掺量为20%时,粉煤灰混凝土试件在3%氯盐溶液中的徐变为9%氯盐溶液中的徐变的53.1%;粉煤灰掺量为40%时,粉煤灰混凝土试件在3%氯盐溶液中的徐变为9%氯盐溶液中的徐变的55.8%。

4 结论

混凝土徐变特征研究具有重要意义。此次研究基于规范制定并进行粉煤灰混凝土徐变及徐变恢复试验,探讨了氯盐侵蚀作用下粉煤灰混凝土的徐变特征,获得粉煤灰掺量和氯盐浓度对混凝土徐变的影响特征和变化规律,对相关理论研究和工程实践应用具有十分重要的借鉴意义和指导作用。当然,随着混凝土材料研究的不断深入,现代混凝土的掺合料日渐丰富,除了应用最多的粉煤灰,还有矿粉、沸石粉等其他掺料,这些掺料对混凝土徐变以及徐变恢复的影响也具有十分重要的意义,但是本文受篇幅和研究条件的限制,并没有进行这方面的探索,在今后的研究中予以重点关注。