辐射加工级电子束量热计设计

张雨禾,叶宏生,罗 瑞,徐利军

(中国原子能科学研究院 计量与校准技术重点实验室,北京 102413)

辐射加工是光子(X和γ射线)和电子束辐射源在工业上的应用,主要利用电离辐射在物质中引起的化学效应、物理效应或生物效应对物质进行加工[1]。辐射加工产品的质量通过有效的辐射剂量测量确定,可靠的剂量测量也可以提高辐照效率和辐照能量利用率,增加经济效益。在辐照过程中,有效剂量(产生某种辐照效应的最低剂量)十分重要。

现阶段,辐射加工产品质量控制的常用方法为直接检测产品的辐照效应,通常吸收剂量与辐射效应有对应关系。因而准确测量吸收剂量,控制辐射加工过程中产品的吸收剂量,产品中就会出现所需的辐射效应。剂量检测是检验辐射加工产品质量的有效方法。

电子束吸收剂量的测量方法分为两类,第一类为绝对测量方法,如量热计、电离室和Fricke剂量计,不需要校准,只需要通过复现物理定义即可直接得到吸收剂量;第二类为相对测量方法,如某些固体剂量计(如丙氨酸/ESR、热释光剂量计和薄膜剂量计),这些剂量计必须经过绝对剂量计校准,通过剂量响应曲线或剂量响应函数才能给出吸收剂量值。国内电子束辐射加工领域用来测量吸收剂量的手段主要有:液体化学剂量计、丙氨酸、薄膜剂量计、辐射变色标签剂量计等。其中液体化学剂量计虽为吸收剂量校准初级标准器具,但其更多应用于γ场剂量校准。因此本文设计以石墨为吸收体的辐射加工级电子束量热计,完成石墨吸收体的结构及尺寸确定、绝热层设计及尺寸确定,并在10 MeV电子加速器上完成辐照实验。为辐射加工级电子束的吸收剂量测量提供参考。

1 计算原理

吸收剂量是当电离辐射与物质相互作用时,用来表示单位质量的受照物质吸收电离辐射能量大小的物理量。在ICRU33号报告中[2],规定了吸收剂量的定义为电离辐射向无限小体积内授予的平均能量除以该体积内物质质量的商,即:

(1)

量热法不需要刻度剂量计,是常用的绝对测量方法之一。量热剂量计基于电离辐射在介质中产生的能量沉积效应引发的热效应得到吸收剂量。通过测量辐射产生的热量,或者测量辐射引起的吸收体温度变化,即可得到吸收剂量[3]。

由比热的定义可知:

(2)

式中:Ca为吸收体的质量比热容,J/(kg·℃);ΔQ为质量Δm中辐射能量转变成的热量,J;ΔT为温度变化量,℃。

量热法测量吸收剂量是假定射线通过物质后传递给物质的能量都转变为热量的形式,通过测量量热计升高的温度给出量热计的吸收剂量[4]。则材料中的吸收剂量表示为:

(3)

式中:D为吸收剂量;Ca为吸收体的质量比热容;T1为辐照前的温度;T2为辐照后的温度;k为热损修正因子,石墨吸收体取1。

2 不确定度影响因素

由量热计原理公式可知,影响量热计准确性的主要因素包括吸收体的质量比热容,辐照后升高的温度。量热计的外表为长方体,吸收体处于中心位置,内置三个高精度热敏电阻,其四壁及上表层由绝热层包裹,最外层为铝制外壳。量热计采用准绝热型,综合了恒温环境量热计和绝热量热计的优点,可以根据能流遵从的规律修正量热计吸收体失去或得到的能量,同时也能降低温度梯度,实现一定的绝热条件。利用外罩约束外壳的温度,外罩的温度由外部控制,为吸收体提供了稳定的恒温环境。

2.1 吸收体

为减少杂质效应及后续与水吸收剂量转换带来的不确定度,选用高纯石墨作为量热计吸收体材料。除此之外,其作为吸收体的主要优点还包括:高纯石墨的化学性质稳定,可以忽略热损;原子序数较小,韧致辐射及背散射造成影响较小;导热良好,量热计内部达到热平衡时间较短[5]。且高纯石墨不存在有意义的热损,与水的有效原子序数十分接近,在吸收剂量相互转换中不会引入大的不确定度[6]。

为保证辐照时吸收体接收的照射束均匀,吸收体的直径不宜太大。在电子束扫描方向中心处200 mm内,束流保持稳定。考虑到外层绝热层及石墨外壁宽度约为110 mm,参考文献[7],选取吸收体直径为50 mm。辐照时,采用热平衡后吸收体中心点的温度代表整个吸收体的平均温度,因此在设计过程中,希望吸收体内温度分布为线性,即接受的辐射剂量分布为线性。《电子束剂量计测量和剂量计校准用量热剂量测定法系统使用的标准惯例》(ISO/ASTMA51631-2003)给出的吸收体厚度推荐值为电子束在此种材料中最大射程的0.36,此推荐值也恰处于电子束深度剂量分布的线性区[8]。

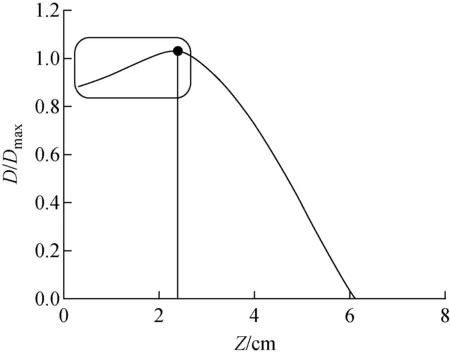

参考文献[9]的源设置方法,通过MCNP5软件模拟10 MeV电子束在石墨中的深度分布,模拟结果示于图1,方框区域为线性区。上文中提到的推荐值也落在本区域。

图1 10 MeV电子束MCNP模拟深度分布曲线Fig.1 Depth distribution curve simulated by MCNP of 10 MeV electron beam

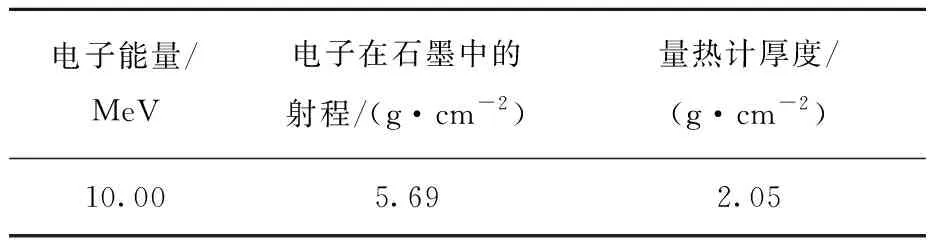

电子在石墨中的射程参考《ICRU report 37: Stopping powers for Electrons and Positrons》[10],列于表1。

表1 石墨厚度Table 1 Thickness of graphite

吸收体的不确定度主要来自于其质量比热容的测定。测量采用差示扫描量热法,测量时将块状固体石墨研磨成粉末状。不确定度(U)来自仪器误差,铅熔化温度:T=327.77 ℃,U=0.06 ℃,k=2;铅熔化热:C=23.02 J/g,U=0.28 J/g,k=2。

2.2 绝热层

本研究采用的10 MeV电子束量热计,其测量的吸收剂量一般能达到千戈瑞量级,且相对于总能量沉积而言,吸收体与绝热层的热量交换比较少,温度上升速率比较快,温度变化量比较高,因此本量热计并不用采用过于复杂的隔热设计,拟采用低密度高绝热性能的发泡聚苯乙烯泡沫(EPS)作为吸收体与外部环境隔热的材料[11]。

为了保证温度测量,需要在吸收体周围包裹绝热材料减少吸收体与环境之间的热交换,需要综合考虑绝热效果与电子束射程来设计绝热层厚度。为了减少环境温度变化对吸收体温度测量的影响,还需要增加电加热装置,保证吸收体在辐照前维持恒温并补偿量热计与环境之间的热交换。通过有限元分析软件模拟量热计各部分之间的热量交换,计算合适的吸收体尺寸与绝热层厚度,以此作为基础设计加工量热计装置。

利用Ansys有限元分析软件进行模拟,其中包含以下操作步骤:建立分析项目(geometry)、创建几何体模型、创建分析项目、添加材料(engineering data)、施加热载荷与约束、稳态热分析(steady-state thermal),以及最后的结果和后处理。

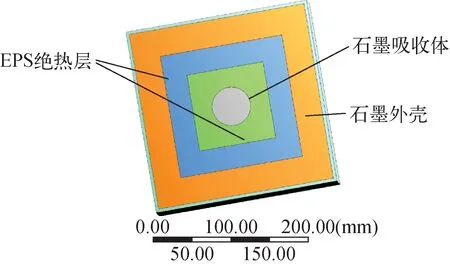

创建几何体模型。采用准绝热型量热计,为了较精准地得到绝热层厚度,在模拟计算中将其量热计结构进行简化,保留吸收体、绝热层、石墨外壳、铝壳。每层之间的间隙按加工精度保持在0.01 mm,几何模型示于图2。

图2 量热计几何模型Fig.2 Geometric model of calorimeter

建立Geometry分析项目,并建立与其共享Geometry的Steady-State Thermal。随后建立Engineering Data,鉴于本实验的需求,在材料库中分别添加石墨和EPS两种材料的密度、导热系数,以及热膨胀系数。随后进行网格划分,使网格尽可能保持均匀,并生成网格。

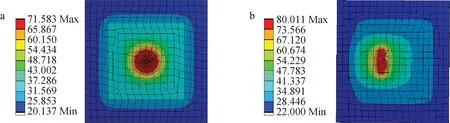

施加热载荷与约束。添加外界环境温度载荷为20 ℃,由于石墨经一次吸收剂量为5 kGy的辐照后温升约为7 ℃,因此添加石墨吸收体温度载荷为80 ℃。

为了确定不同位置的绝热层厚度,分别采用前视图和后视图的二维模拟(图3),以确定石墨四周和底部的绝热层厚度。

a——前视图;b——后视图图3 量热计热模拟分析示意图Fig.3 Thermal simulation analysis diagram of calorimeter

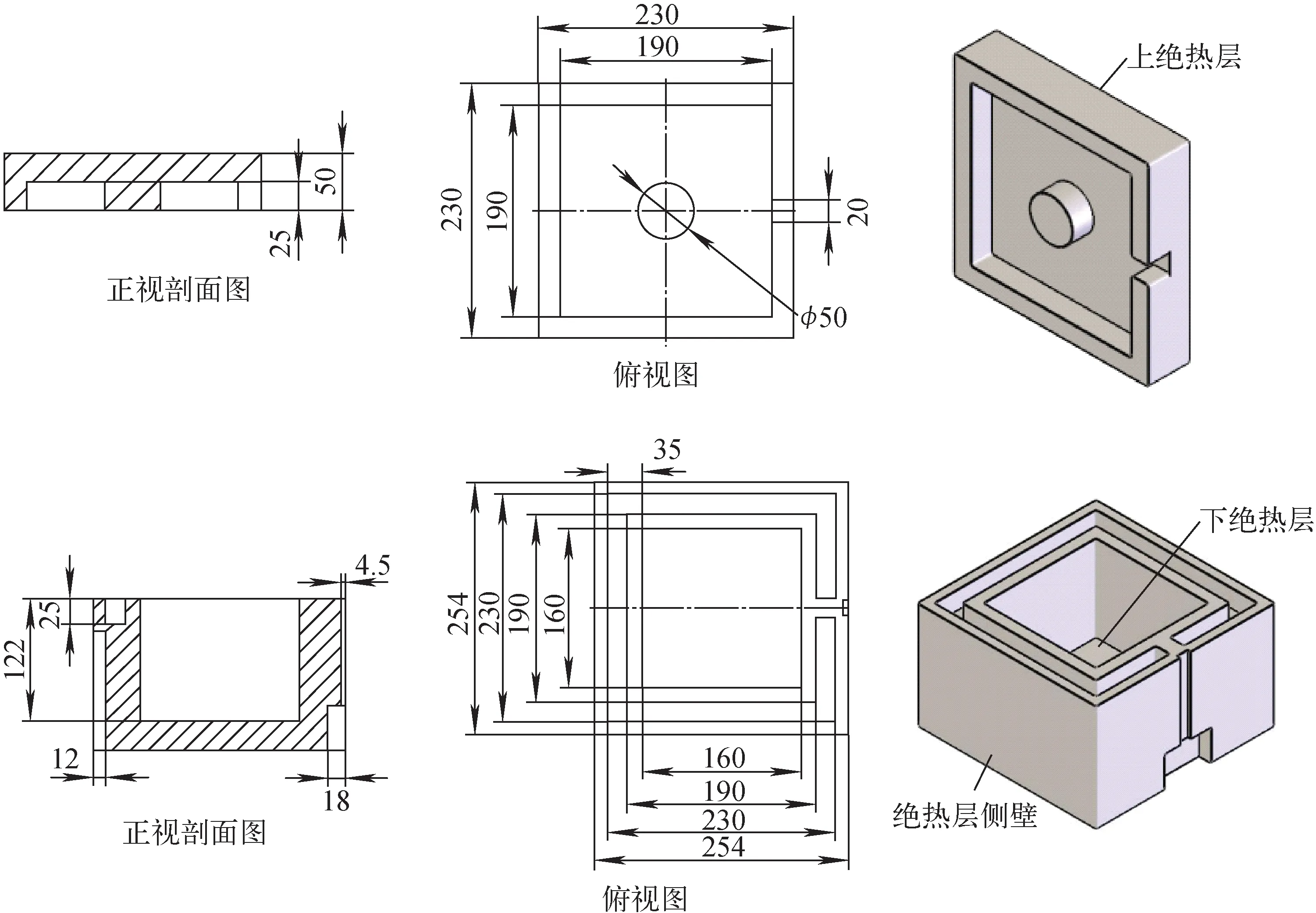

经多次模拟后确定吸收体厚度,此时吸收体均匀散热,达到热平衡时外绝热层温度约为25 ℃,石墨外壁温度约为30 ℃,绝对温差之比为8%,单次辐照温度变化量不超过0.6 ℃,符合准绝热条件。最终选取上绝热层厚度为20 mm,四壁内绝热层厚度为25 mm,外绝热层厚度为35 mm。具体结构及尺寸示于图4。

2.3 温度传感器

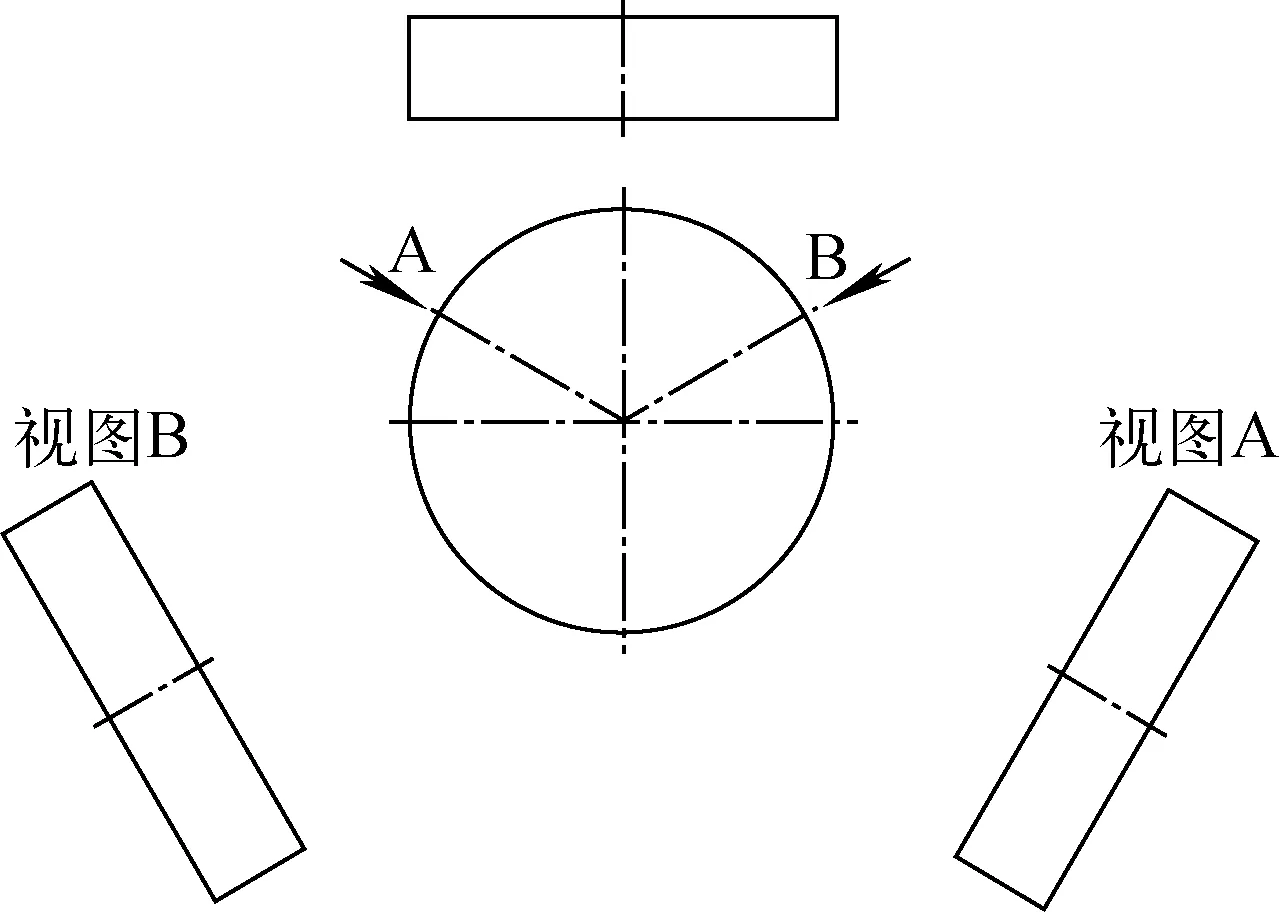

选用Amphernol公司的珠式热敏电阻作为本量热计的温度传感器,在25 ℃时其阻值为200 kΩ。温度传感器分布示于图5,在吸收体中共置入三个热敏电阻,分别位于石墨吸收体顶部、6 mm高处及底部,呈120°夹角分布。实验时将三个热敏电阻连接三通道电桥,同时读取三个电阻的阻值变化量。

注:图中单位为mm图4 量热计绝热层设计Fig.4 Thermal insulation design of calorimeter

图5 温度传感器分布示意图Fig.5 Distribution diagram of temperature sensor

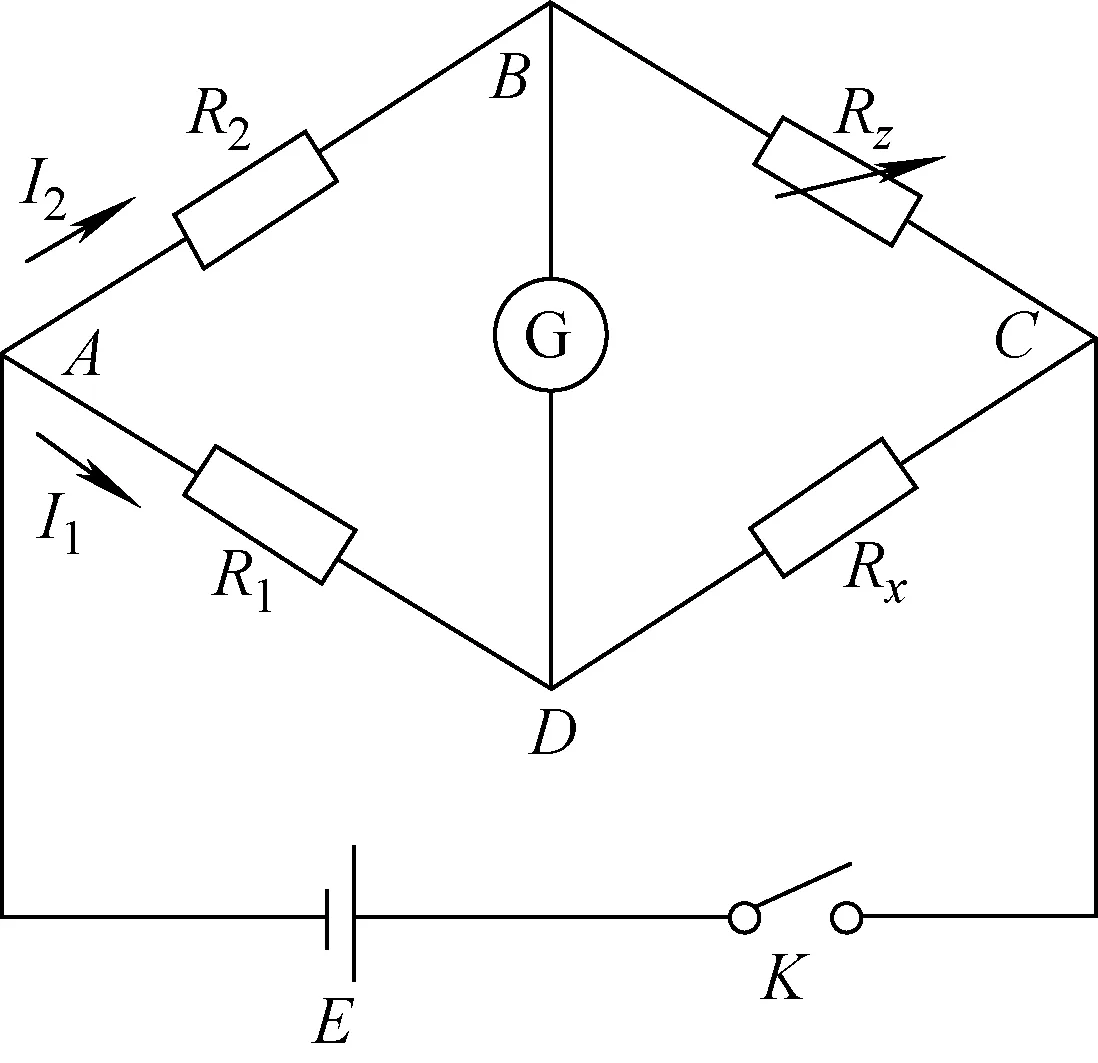

采用microK250高精密测温电桥进行阻值测量,原理示于图6。采用四线法减少导线电阻对阻值的影响,对于电阻R>2.5 Ω来说,其全量程精度为0.25 ppm。

图6 惠斯登电桥原理图Fig.6 Schematic diagram of wheatstone bridge

3 实验测量

实验在某公司的10 MeV电子束加速器上进行,加速器标称能量为10 MeV,正常工作模式下电子束功率为12 kW,最大电子束流脉冲频率为360 Hz,出钛窗后的扫描宽度为600 mm,束窗至量热计顶部约600 mm。

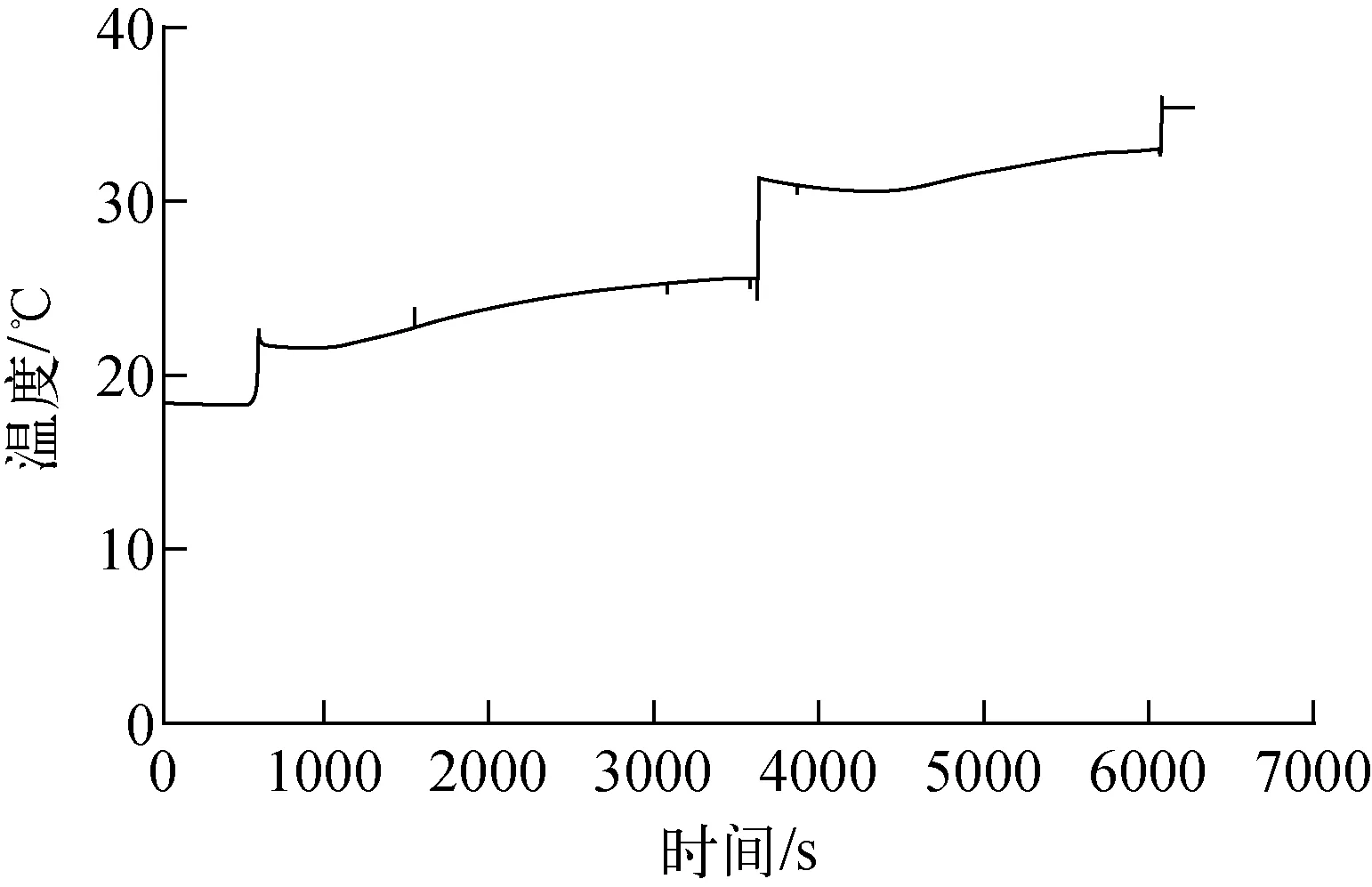

当石墨量热计接受辐照时,钛窗下的铁轨以一定速度移动会引起温度较明显的突变。调节铁轨移动速度,在约600、3 500、6 100 s处,铁轨分别以3、2、4 m/min的速度移动经过钛窗,其余时间铁轨及放置在其上的量热计均处于静止状态。辐照后的温度-时间变化关系示于图7。

图7 辐照后的温度-时间变化关系Fig.7 Temperature-time image after irradiation

由图7中所示,当石墨量热计接受辐照时,随着铁轨移动速度升高,温度变化量降低,即吸收剂量值降低。在每次辐照前,温度波动比较平稳,辐照后采用外推法[12]得到吸收剂量数据列于表2。在辐照后一定时间,调整温控表,为量热计吸收体再次提供恒温环境,直到温度再次达到平稳状态。

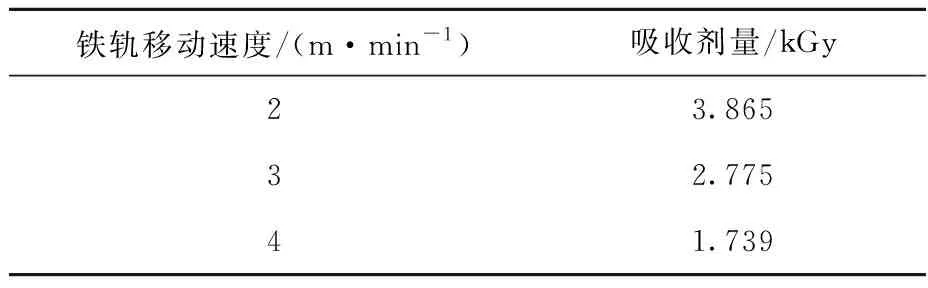

表2 吸收剂量测量结果Table 2 Absorbed dose measurement results

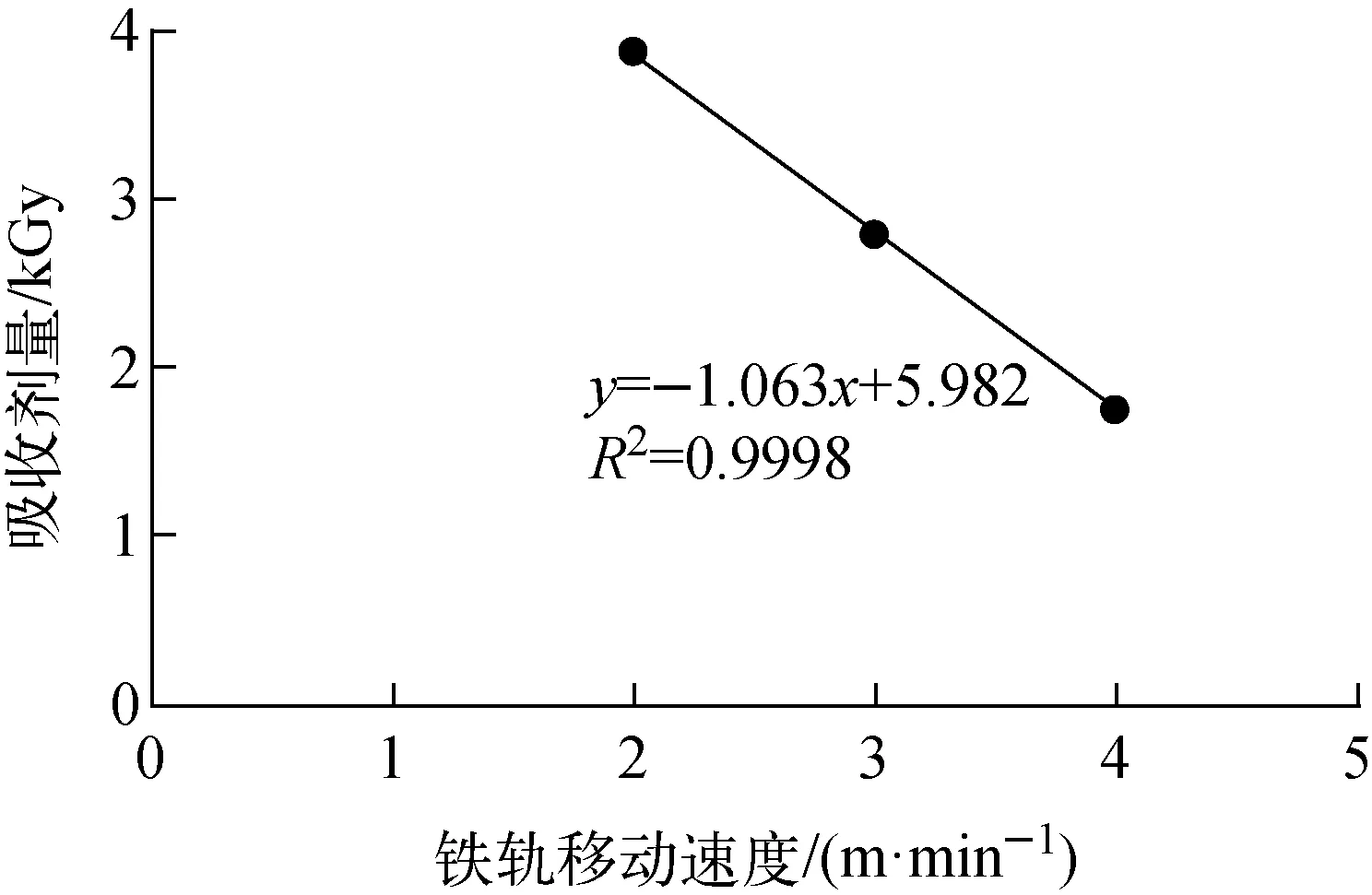

移动速度-吸收剂量关系示于图8。由图8可知,吸收体被照射时间变化量与吸收剂量成比例关系。

图8 移动速度-吸收剂量示意图Fig.8 Schematic diagram of moving speed-absorbed dose

热解石墨量热计测量的不确定度取决于所采用的测量方式和量热计性能。根据剂量计算公式,主要误差来源于吸收体材料比热和温度的测量[13]。

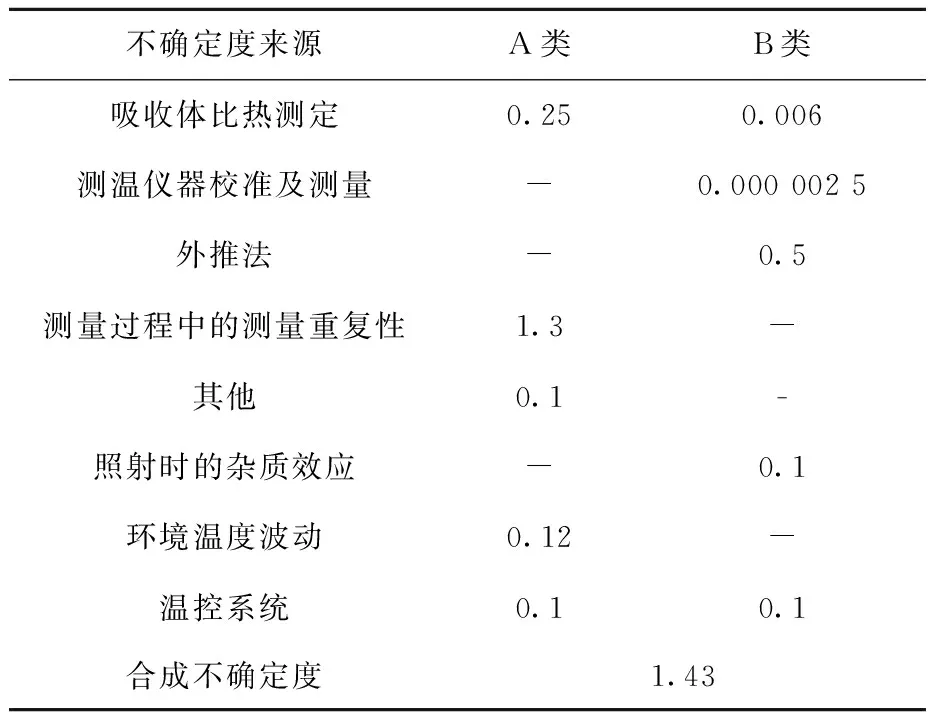

综上所述,在测量石墨中吸收剂量的各个不确定度组分列于表3。比热测定中的不确定度包括统计涨落及仪器引入的不确定度,温度测量中引入的不确定度包括外推法、统计涨落及温度控制系统引入的不确定度。除杂质效应的不确定度是根据Domen[14]的计算结果确定,其他均根据仪器的系统误差及多次测量平均值的标准偏差确定。合成不确定度使用方和根法计算[15],为1.43。

表3 不确定度组分Table 3 Composition of uncertainty components

4 结论

本研究通过多种方法模拟分析,设计了一种用于高能量辐射加工级电子束的石墨量热计。分别设计了吸收体、温度传感器、绝热层、温度控制系统的相关结构和尺寸,并在电子加速器下进行实验。该量热计性能稳定,便于携带,可以多次测量,为辐射加工级电子束的吸收剂量标准建立提供了参考。