数字化协同设计在天然处理厂数字化交付过程中的深度应用

李金彪

大庆油田设计院有限公司

中国石油天然气集团有限公司深入学习领会国家推动产业数字化、网络强国的战略思想,以信息化推动科技创新和管理改革,进一步增强信息化的自觉性和紧迫性,让信息化成为推动上游业务高质量发展新动能[1]。2020 年及“十四·五”期间,勘探与生产公司将强力推进信息化建设工作,以勘探开发梦想云为重要抓手,依托梦想云统筹各类信息系统,按照“强基础、补短板、促应用”的工作思路,持续夯实数据基础,加强业务应用建设,坚持先进的信息化技术与主营业务深度融合,实现生产自动化、管理协同化、研究智能化,促进上游业务数字化转型智能化发展[2]。数字化转型和智能化发展是油气工业不可逆转的发展趋势,而基于数字化协同设计的交付应用是数字化转型的基础工作[3]。为顺应数字化时代的发展,中国石油天然气集团有限公司将管理数字化转型作为管理创新的重要方向,大庆油田红压油气处理厂天然气净化工程和萨南深冷装置扩建工程都进行了数字化交付,数字化交付的前提是数字化协同设计。本文将对数字化协同设计在天然气处理厂数字化移交过程中的深度应用进行研究。

1 数字化协同设计技术路线

1.1 数字化协同设计概念

在项目设计过程中,多专业设计人员在协同工作模式下,通过协同设计平台开展设计,各专业信息通过平台进行共享,并最终用带有多专业工程信息的三维模型及系统设计数据驱动产生工程图纸和材料清单的过程。

1.2 技术路线

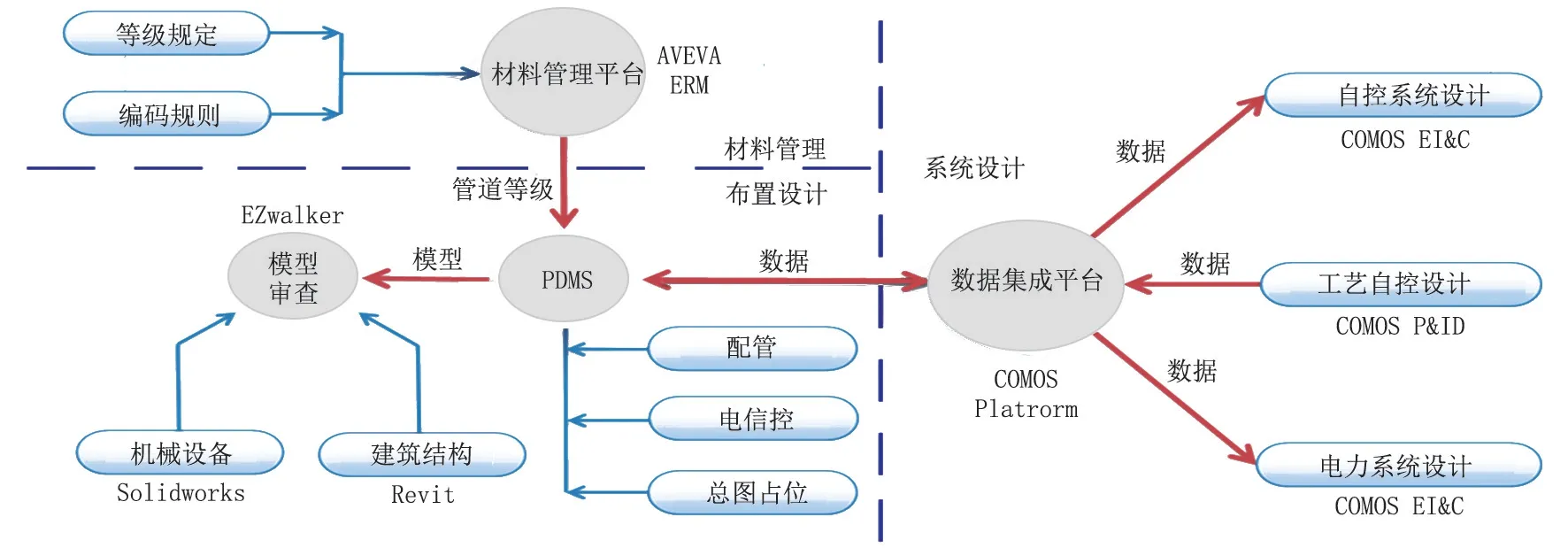

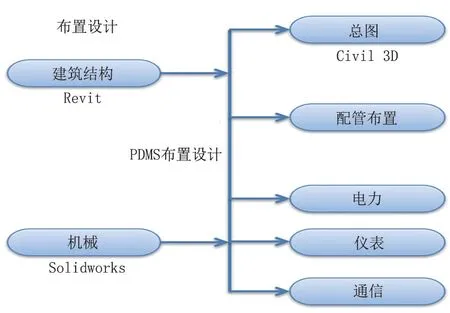

数字化协同设计总技术路线(图1)主要分为管道材料管理、系统设计和布置设计三部分。

图1 数字化协同设计技术路线Fig.1 Technical route of digital collaborative design

(1)管道材料管理。利用ERM 平台进行项目级材料编码定制和等级生成工作,为PDMS 提供全套管道等级库,同时为后续的采购、施工、运维提供完整的管道材料编码。

(2)数字化系统设计。工艺自控专业应用COMOS P&ID 软件进行智能P&ID 绘制和数据录入,电力、自控系统利用COMOS EI&C 开展系统设计。

(3)数字化布置设计。配管、电、控、信在PDMS 平台上开展三维设计,土建专业、暖通专业使用Revit 软件进行三维设计,机械专业采用Solidworks 软件进行设备建模。

2 管道材料管理

2.1 管道材料编码概念及意义

材料编码是以简短的文字、符号或数字、号码来代表物料、品名、规格或类别及其他有关事项的一种管理工具。材料编码数据库是工程设计、采购、施工的数据基础,贯穿整个工程设计流程,对为工程提供准确可靠的数据具有重要意义[4]。在工程建设领域中,采用材料编码,可以使各种物料数据传递迅速、沟通更加容易,提高各部门的工作效率。

2.2 管道材料编码应用

通过建立物资材料分类,建立各类物资材料编码结构,建立物资材料属性数据字典库,编制了分级目录,确定了编码规则,并编制了《设备材料编码规定—管道类》,通过该规定指导现有的5 大类管道等级规定(通用等级规定、天然气处理厂等级规定、气田高压等级规定、高压注水等级规定、长输管道等级规定),编制出红压和萨南管道材料设计规定,ERM 引用管道材料设计规定,形成项目级材料编码结构库,PDMS 获取等级库数据,开展建模。

3 数字化系统设计

3.1 数据流转技术路线

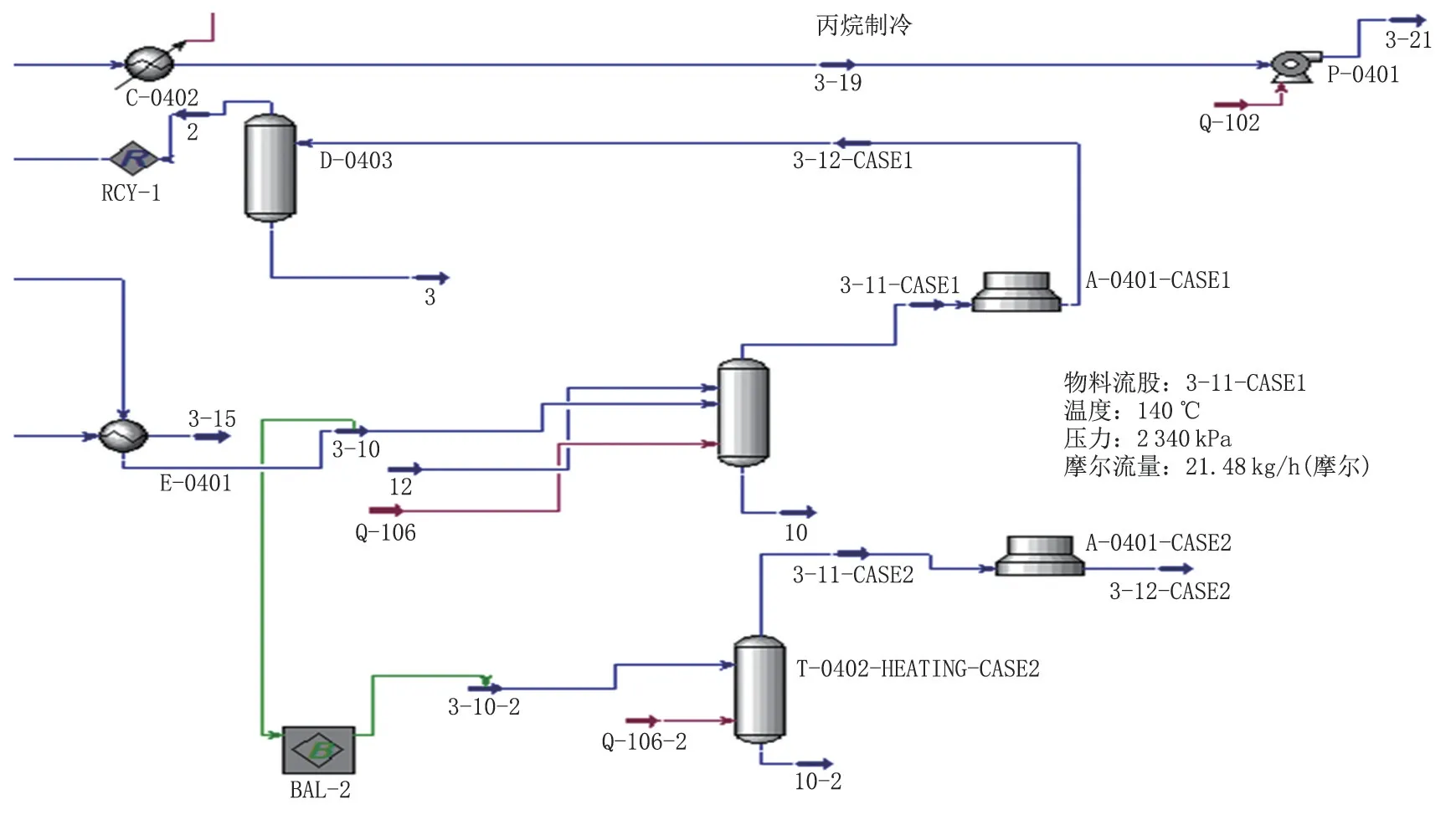

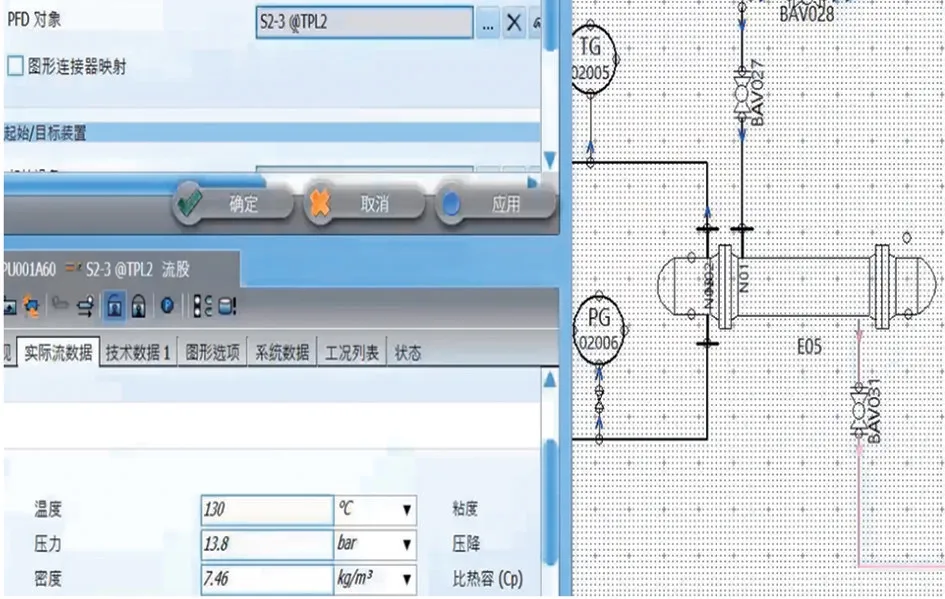

目前石油石化行业工程公司多采用COMOS 和ASPEN Tech 开展前端数据管理[5]。COMOS FEED(工艺前端工程设计管理软件)中,实现了各软件间的数据共享和自动传递[6],HYSYS 软件分为动态和稳态模拟两大部分,主要用于油田地面工程建设设计和石油石化炼油工程设计计算分析[7]。红压油气处理厂天然气净化工程新建90×104m3/d 天然气净化装置以及4×104m3/d 尾气回收装置各1 套,在设计过程中,制定了数字化系统设计技术路线(图2)。采用HYSYS 软件对红压净化设置进行了稳态模拟(图3),通过COMOS FEED 定制开发,打通了工艺前端数据流(图4),利用COMOS FEED 实现了数据从HYSYS 工艺计算模拟软件到PFD(Program Flow Diagram)的数据流转,同时也达到从PFD 工艺流股到P&ID(Piping And Instrumentation Diagram)工艺流股的数据传递,以及对其他接口的数据传递。

图2 数字化系统设计技术路线Fig.2 Technical route of digital system design

图3 红压稳态模拟Fig.3 Steady state simulation in Hongya plant

图4 打通工艺前端数据流Fig.4 Open the process front-end data flow

3.2 COMOS 二次开发及应用

COMOS 是以COMOS PLATFORM(企业数据中心)实现数据流转,在数据流转平台进行了COMOS 二次开发,为便于定制开发方案,将COMOS PLATFORM 开发分为基础开发、COMOS FEED 工艺前端设计开发、COMOS P&ID 工艺系统设计开发、COMOS-PDMS 二三维协同开发四部分。

3.2.1 基础开发

(1)项目WBS 分解结构。确定WBS 分解结构,项目按照WBS 分解立项。按照区域、单元的编号将管道、阀门、设备和仪表位号等自动引用到对应区域,并确定引用深度。

(2)工程对象命名规则。指导PFD 和P&ID 建库,按《工程对象命名规则》进行命名。

(3)文件管理结构。文件管理界面与院文件管理平台接口互通。

(4)文件编码规则。文件编码规则与文件管理平台形成对接。

(5)用户和权限管理。对项目管理规则、权限分配、临时项目建立等内容进行定制。

(6)数据库结构。依据中石油新版数字化移交规定中对类库的相关规定,图纸按照PFD 和P&ID分开定制,图元库按照PFD 和P&ID 分开订制,数据结构实现PFD 和P&ID 互通互联,形成公司级的数据源。

3.2.2 COMOS FEED 工艺前端设计开发

(1)模拟软件数据导入。工艺模拟软件:HYSYS 模拟计算数据流导入到COMOS FEED,结合模拟软件数据导入,确定工艺介质物性及相关参数,并能对接口进行规范、对传输数据参数和单位进行定制。

(2)FEED 阶段工程对象库。根据各专业图例进行定制通用图元,并对线型、字体进行定制。

(3)工艺计算软件集成。将油气集输专业、给排水专业、加工专业、热工专业常用工艺计算软件集成到FEED 里,如安全阀计算、管径计算、流速计算等。

3.2.3 COMOS P&ID 工艺系统设计开发

(1)图面显示内容。包括线宽、图面位置、设备管道布置要求等。

(2)设计规则。例如PN16 的管线可以放置PN25 的阀门,但PN25 的管线不可以放置PN16 的阀门等。

(3)提资表单区域。包括工艺自控设计条件表、普通容器设计条件表、组合装置设计条件表、加热炉设计条件表、塔器设计条件表、冷换设备设计条件表、立式储罐设计条件表、单体(设备)配电设计条件表、防腐设计条件表、总图设计条件表、仪表设计条件表、电力设计条件表、通信设计条件表。

(4)汇总表单区域。包括管段表、容器汇总表、塔器汇总表、过滤器汇总表、管壳式换热器汇总表、板式换热器汇总表、空冷器汇总表、加热炉汇总表、泵汇总表、压缩机汇总表、安全阀汇总表、组合装置汇总表、立式储罐汇总表、其他设备汇总表。

(5)设计表单区域。包括设备表、材料表、工程量表。

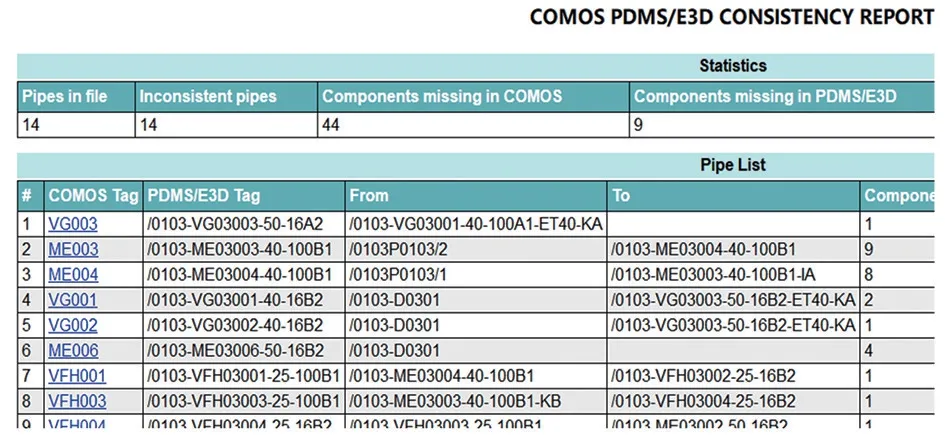

3.2.4 COMOS-PDMS 二三维协同开发

(1)协同设计规则。完善COMOS 与PDMS 的数据对接。

(2)二三维校验规则。根据编制的《二三维校验规定》,将规则定制到软件中。

(3)二三维校验内容。依据《DOE 数据字典》,对二三维校验内容进行定制,同时确定数据来源及数据传递方向。

(4)二三维校验报告内容。根据《二三维校验规定》,结合数字化移交项目实际经验,确定可以忽略的校验错误,以保证二三维校验报告的实用性。

通过完成COMOS 二次开发,红压油气处理厂天然气净化工程完成PFD 设计(图5)、PID 设计(图6)、电力、自控COMOS EI&C 设计和二三维校验(图7)。

图5 PFD 设计Fig.5 PFD design

图6 PID 设计Fig.6 PID design

图7 二三维校验报告Fig.7 2D/3D verification report

4 数字化布置设计

4.1 技术路线

大庆油田萨南深冷装置扩建工程新建60×104m3/d 深冷装置1 套,编制了数字化布置设计技术路线(图8),完成了布置设计。

图8 数字化布置设计技术路线Fig.8 Technical route of digital design

4.2 布置设计技术

4.2.1 PDMS 软件

PDMS(Plant Design Manggement System)即工厂三维布置设计管理系统[8]。PDMS 软件将技术先进的数据库与功能强大的图形处理能力相结合,可以处理复杂的工程项目和大量的设计分析数据,产生所需的设计图纸和相关的设计分析数据[9]。萨南深冷装置扩建工程应用PDMS 软件完成了以下布置设计:

(1)配管专业。在PDMS 中补充标准管道元件库、非标管道元件库、参数化仪表和阀门库;完成了配管设计。

(2)电力专业。建立电力设备数据库,主要包括变压器、低压开关柜、配电箱、操作柱及开关、灯具、小型电气元件共六大类69 种;完成电缆桥架支吊架开发工作;对PDMS 开发照明设计功能;对PDMS 开发防雷接地设计功能;完成了电力专业布置设计。

(3)自控专业。建立自控设备数据库,主要包括控制室仪表、可燃气体报警系统仪表、火灾自动报警系统各类仪表和接线箱共四大类44 种;电缆路由设计:包括电缆桥架、桥架支吊架、电缆沟等;现场仪表设计:包括分析仪表、可燃气体探测器、火灾探测器等;完成了自控专业布置设计。

(4)通信专业。建立通信设备/主材数据库,主要包括:视频监控系统、周界入侵系统、对讲系统、无线通信系统、光纤通信系统、广播扩声系统、语音通信系统、显示屏系统、视频会议系统等共10 大类40 种;电缆桥架库:包括电力及仪表专业使用的梯级式、托盘式电缆桥架库,涵盖产能及外部项目的电缆桥架使用范围。

完成了厂区光/电缆路由设计:包括沿电缆桥架、电缆沟、通信管道敷设及直埋敷设等;通信管道路由设计:人/手孔布置、通信管道布置;通信设备布置设计:视频监控系统、周界安防系统、广播扩声系统、无线通信系统、语音系统、语音通信系统、显示屏系统、视频会议系统等设备/主材布置设计;完成了通信专业布置设计。

4.2.2 Revit 软件布置设计

为了解决结构设计领域的问题,Autodesk 公司提出了基于BIM 解决方案的软件Revit Structure,该软件集成了多材质的物理模型与独立、可编辑的分析模型,并为常用的结构分析软体提供双向联结。通过空间参数化模型的实时呈现,在施工前对建筑结构提供更精确的可视化,具有协同作业的能力[10],通过Revit 完成了以下内容:

(1)土建专业。建立Revit 建筑结构专业构件族库,实现采用Revit 进行建筑建模工作,利用Revit 模型进行后期效果图制作。

(2)暖通专业。建立并完善Revit 暖通专业采暖、通风、空调、防排烟等构件族库;实现利用Revit 软件进行暖通专业建模工作。

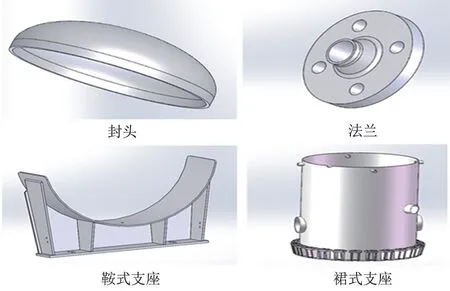

4.2.3 Solidworks 软件布置设计

作为基于Windows 开发的第一个三维CAD(Computer Aided Design,CAD)系统,SolidWorks自1995 年推出,因其始终遵循的易用、稳定及创新三大原则而获得了广泛且成功的发展[11]。机械专业利用SolidWorks 软件对油田常用设备进行参数化设计,自主研发油田专用设备参数化工具,提高设计效率,完成了元件库建设和油田常用设备建模。

(1)元件库建设(图9)。常用标准件:钢制管法兰、封头、人孔、手孔、塔顶吊柱、设备吊耳;梯子平台:卧式容器梯子平台、塔式容器梯子平台(中间直梯、扇形平台、塔顶圆形平台、塔顶平台直梯)、立式拱顶储罐盘梯及罐顶平台;容器支座:鞍式支座、腿式支座、耳式支座、支承支座、裙式支座;设备附件:进液管、出液管、防冲碗、壳体接管及补强圈、加热盘管、U 形卡、内部把手、内部爬梯、横梁、液位报警法兰等。

图9 元件库图例Fig.9 Component library legend

(2)油田常用设备建模(图10)。卧式容器:分离缓冲游离水脱除器、天然气除油器、卧式缓冲罐、污水罐、分液罐、压力排污罐、收发球筒等;立式容器:立式甲醇罐、二相计量分离器、非净化风储罐、排水器;拱顶储罐:1 000 m3钢制水罐、2 000 m3钢制水罐、3 000 m3钢制事故罐、5 000 m3污水沉降罐;加热炉:加热缓冲装置、卧式圆筒炉、正压相变加热炉、机械自动除垢加热缓冲装置(收油);塔式容器:氯化钙脱水塔、原油稳定塔、吸收塔;梯子平台:高低两台位联合梯子平台、三台位联合梯子平台、原油稳定塔梯子平台。

图10 油田常用设备模型图例Fig.10 Legend of common equipment model in oilfield

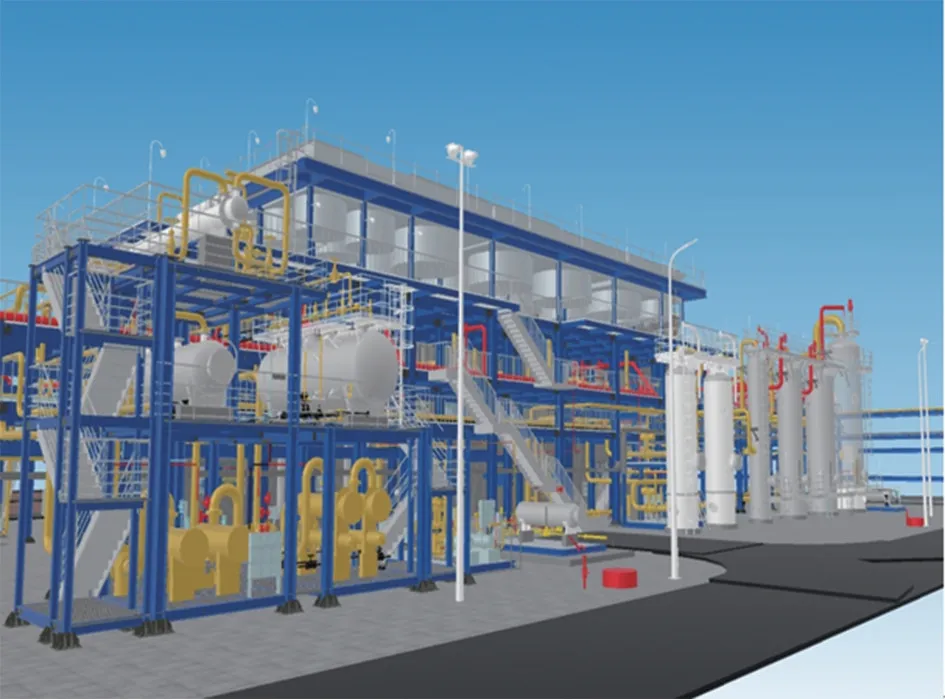

通过以上各专业族库和布置设计,萨南深冷装置扩建工程完成了全厂区的布置设计(图11)。

图11 全厂区布置设计模型Fig.11 Layout design model of the whole plant area

5 结束语

在天然处理厂数字化交付过程中,基于多阶段、多专业、多软件构建的数字化协同设计平台[5],提供了从工艺模拟、管道材料管理、系统设计和布置设计等油气田地面工程的完整信息,数字化协同设计的深度直接影响着数字化交付的颗粒度和信息的准确性,因此数字化交付的质量最终取决于协同设计的深度。