某铁精矿浮选脱硫试验研究

曹 然 邹宗彬 林小凤 刘 军 田一安

(1.安徽马钢罗河矿业有限责任公司;2.安徽马钢矿业资源集团南山矿业有限公司;3.中钢集团马鞍山矿山研究总院股份有限公司)

铁精矿是冶炼钢铁的基本原料,在钢铁冶炼过程中,当硫含量达到一定数值时,便会出现“热脆”现象[1-3],直接影响钢铁产品的性能。另外,铁精矿中的含硫高,对高炉生产也有危害。根据钢铁冶炼要求可知,铁矿石中的硫含量升高0.1个百分点,焦比升高5%,而焦比的升高对高炉炼铁是不利的[4-5]。因此,试验以国内某铁选矿厂的铁精矿为研究对象,采用反浮选工艺脱硫。

1 矿石性质

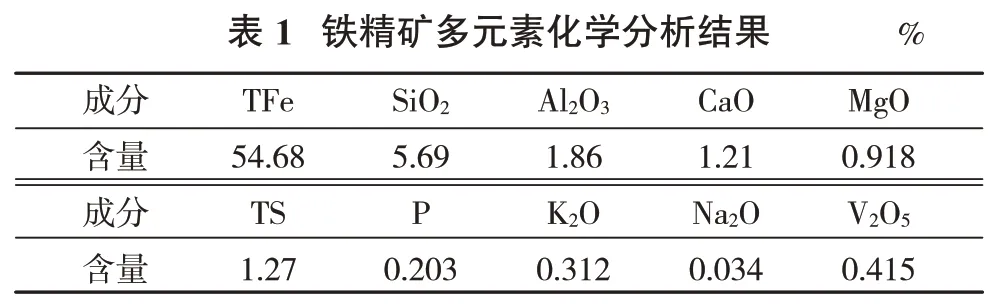

试样为国内某铁选矿厂铁精矿,铁品位54.68%,含硫1.27%,硫含量高于冶炼标准(<0.3%)。铁精矿化学多元素分析结果见表1,矿样显微镜分析结果见图1~图4。

?

由表1可知,矿样中的主要杂质S含量为1.27%,SiO2含量为5.69%,ω(CaO+MgO)/ω(SiO2+Al2O3)=0.28,属于酸性矿石。

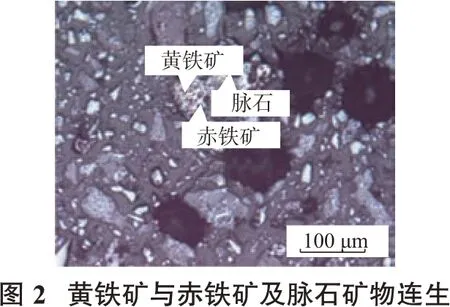

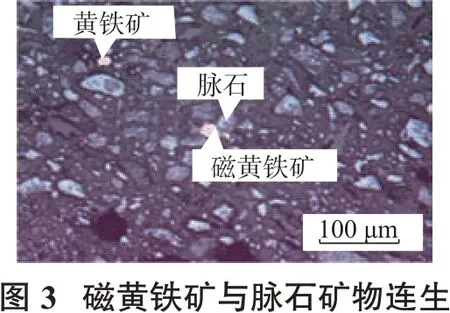

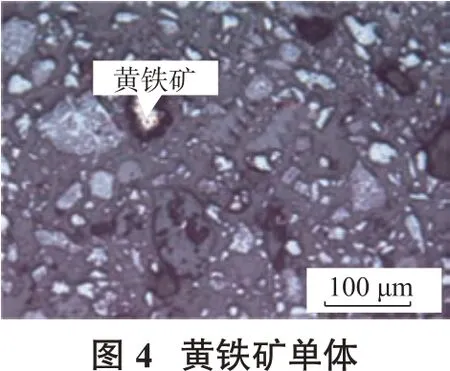

由图1~图4可见,矿样中的硫化物主要为黄铁矿,另有少量磁黄铁矿,黄铁矿、磁黄铁矿的粒度均小于0.05 mm(粒度-0.01 mm颗粒两者显微镜下无法区分)。黄铁矿、磁黄铁矿主要为连生体,与赤铁矿、脉石矿物连生,连生体比例约占90%,少量黄铁矿呈单体嵌布。

2 试验结果与讨论

2.1 粗选三因素三水平正交试验

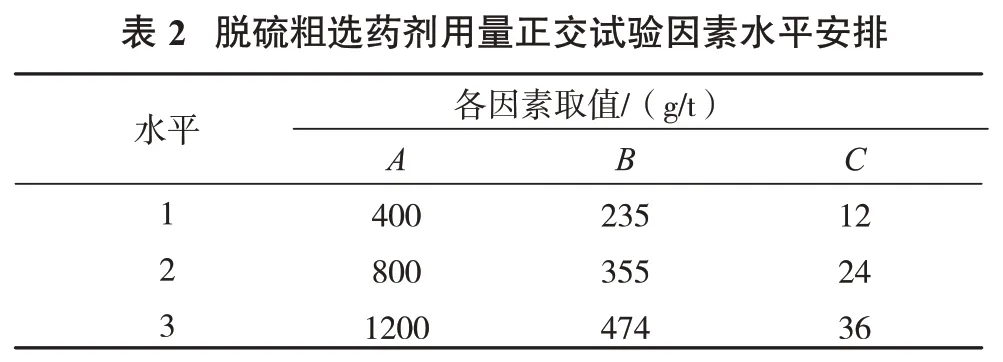

铁精矿脱硫粗选试验以不同的柠檬酸、C745b、2#油用量为考察因素(依次为因素A、B、C),每个因素取3个水平进行正交试验,试验流程见图5,因素水平安排见表2,试验结果见表3。

?

注:β(TS)、ε(TS)、E分别为精矿全硫品位、精矿全硫回收率和分选效率。

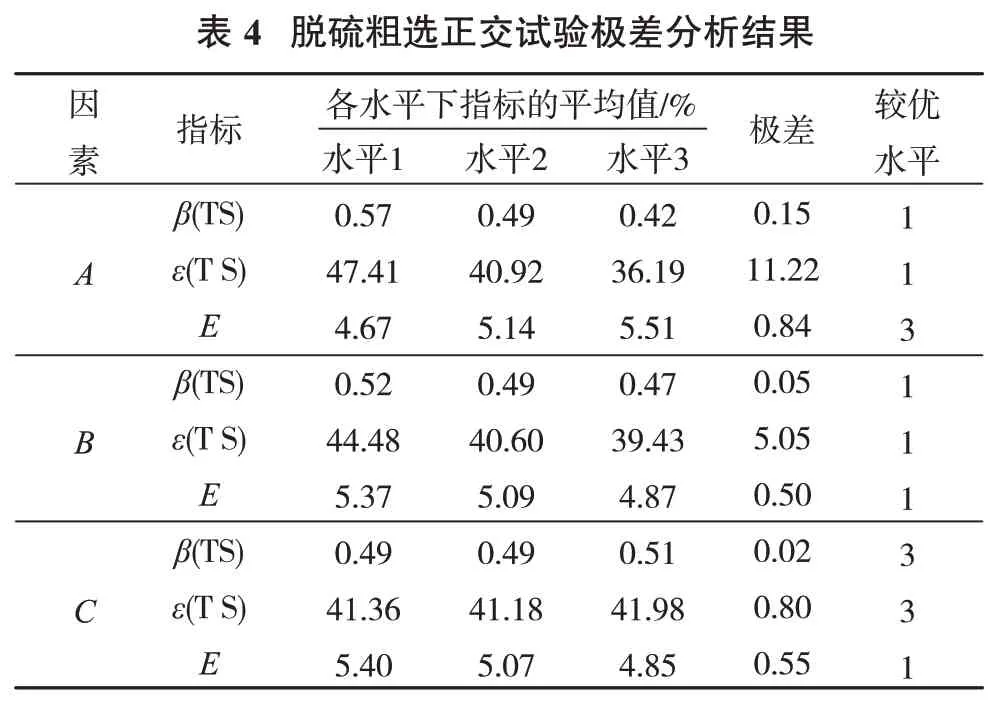

对表3进行极差分析,分析结果见表4。

?

由表4可知,随着柠檬酸用量的增加,铁精矿TS品位、TS回收率都降低,选别效率提高,因此确定柠檬酸用量采用水平3,药剂用量1 200 g/t;随捕收剂C745b用量的增加,铁精矿TS品位、TS回收率都降低,选别效率略有降低,确定捕收剂C745b用量采用水平3,药剂用量474 g/t;随2#油用量的增加,铁精矿TS品位、TS回收率、选别效率变化不明显,考虑到液体捕收剂C745b有一定的起泡性能,因此2#油用量采用水平1,药剂用量12 g/t。

2.2 不同捕收剂种类浮选脱硫试验

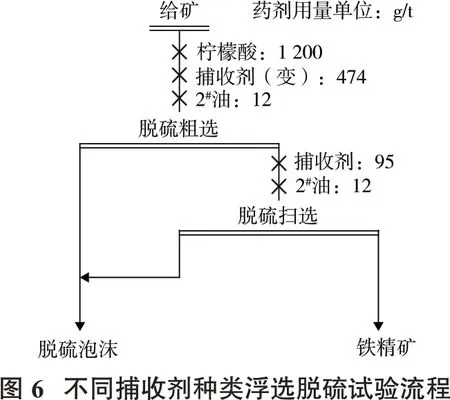

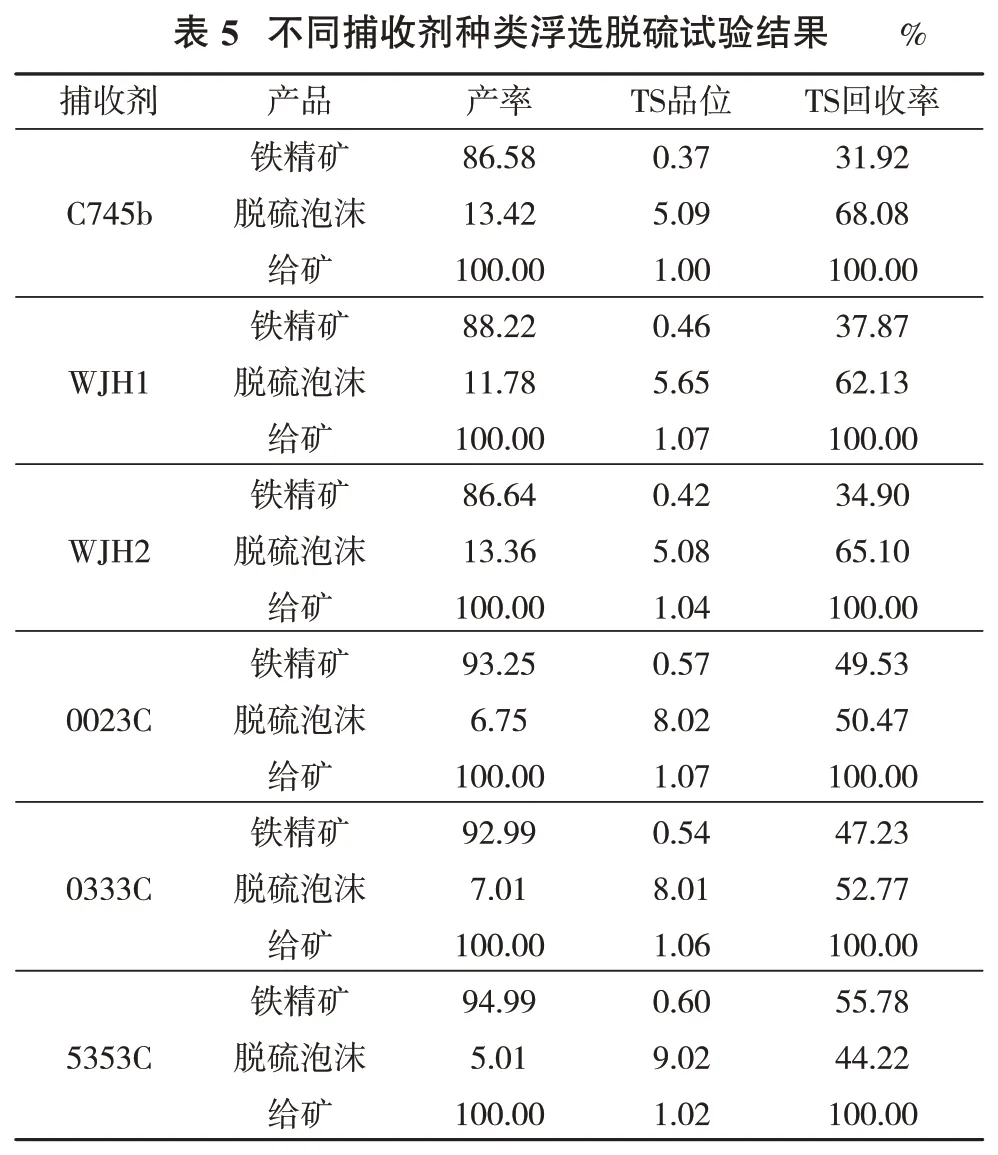

按上述确定的药剂制度进行捕收剂种类浮选脱硫试验,试验流程及药剂制度见图6,结果见表5。

?

由表5可知,6种捕收剂都可以降低铁精矿中的硫含量,其中采用5353C时,TS回收率效果更好;使用C745b能更好的降低铁精矿中的硫品位;综合考虑,确定捕收剂为C745b。

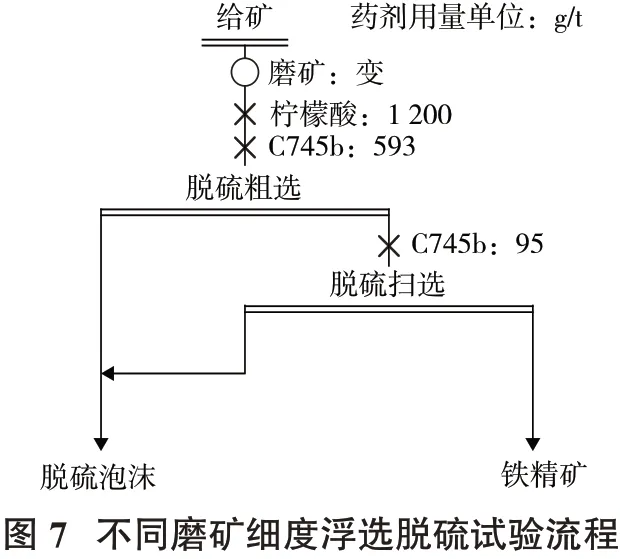

2.3 不同磨矿细度浮选脱硫试验

不磨矿条件下的浮选脱硫试验结果表明,铁精矿中的TS含量可降低至0.37%,为了考察磨矿后的浮选脱硫效果并考察不磨矿条件下进一步降硫的可能性,进行了不同磨矿细度条件试验,试验时增加了捕收剂C745b用量,且不再添加起泡剂2#油,试验流程及药剂制度见图7,结果见表6。

由表6可知,不磨矿条件下,铁精矿中的TS含量降低至0.36%后,铁精矿中的TS含量难以继续降低;当磨矿至-0.043 mm80%时,铁精矿中的TS含量可降低至0.27%,但铁精矿损失较大。

3 结论

(1)国内某选矿厂铁精矿品位54.68%,主要杂质TS含量1.27%,不磨矿条件下,采用柠檬酸为活化剂,C745b为捕收剂,可将铁精矿中的TS含量降低至0.36%,难以继续降低。

?

(2)将矿样磨至-0.043 mm80%时,可将铁精矿中的TS含量降低至0.27%,但铁精矿损失率较大。

(3)试验室不磨矿条件下,可将铁精矿中的TS含量降低至0.36%,但考虑到工业大规模生产与试验室试验的差异性,工业上在不磨矿条件下,要将铁精矿中TS含量降低至0.40%以下难度大,建议工业上对铁精矿再磨后再进行浮选脱硫,磨矿细度-0.043 mm含量70%~80%为宜。