基于MineSight软件的地下矿井巷工程优化设计

姚 华 胡庆雄 王 停 王 松 谭成杰

(1.贵州开磷有限责任公司;2.南昌致辉泰克科技有限公司)

得益于采掘装备制造技术的进步,灵活、高效、大型化、智能化的无轨设备在地下矿山的应用越来越普及。矿山生产中,为了充分发挥无轨设备高效作业的优势,采用无轨设备作业的地下矿山往往需要掘进大量断面尺寸不小的井巷工程。通常,井巷工程多数位于矿体外部,其掘进时安全、通风条件差,单位成本高。因此,工程进尺的增加,意味着单位矿石运营成本的增加,同时,也增加了采矿的安全风险。因此,如何在确保无轨设备作业优势的前提下,优化井巷工程的设计,降低不必要的工程进尺,已成为矿山高效管理面临的一大课题。

本研究以国内某大型地采磷矿山(以下简称“该矿”)为例,介绍该矿应用国际先进的矿业软件Mine-Sight进行井巷工程优化设计的方法及取得的应用成果。

1 矿山简介

该矿为浅—滨海相沉积磷矿床,矿层呈缓倾斜状态,走向近南北向,总体倾向东,平均倾角为20°[1],现已查明磷矿石总资源量约为10亿t,是我国磷矿资源的重要生产基地。

该矿采用平硐胶带斜井辅助斜坡道联合开拓、盘区开采,盘区长600 m,中段高60 m或80 m。采用的采矿方法主要为分段空场嗣后充填法,采场长为15~20 m,采场宽为矿体水平厚度。主要采矿设备均为无轨设备,包括凿岩台车、铲运机、自卸卡车和锚杆台车等。

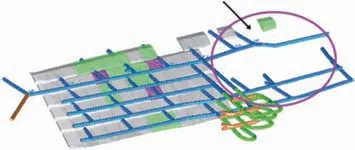

因矿层顶板不稳定,该矿井巷工程布置在矿层上盘,盘区采切工程包括盘区斜坡道、脉外分层运输平巷、采场石门、脉内凿岩平巷、盘区溜井和充填管线井等[2],见图1。

2 井巷工程设计优化

2.1 矿山开拓工程的优化

该矿通过以下两步骤依次对矿山开拓工程进行优化。

(1)分析矿体和地质构造的三维空间关系。在矿山开拓设计阶段,利用勘探模型[3]在MineSight-MS3D界面中分析地表、矿体、断层和岩性模型之间的三维空间关系,避开断层发育、围岩稳定性较差的区域,将开拓工程优先布置在地质条件较好的区域。

(2)三维快速建模,之后对比多种方案的工程量、施工条件、服务范围、运输距离等,进行确定最优的方案。

首先,应用MineSight软件便捷的三维建模工具快速构建出多种可能的方案。

其次,通过MineSight软件的查询工具快速得到各种方案的工程量。

最后,在MS3D界面中全方位地分析矿体与各工程之间的三维空间关系,并结合工程造价选取最优的开拓方案。

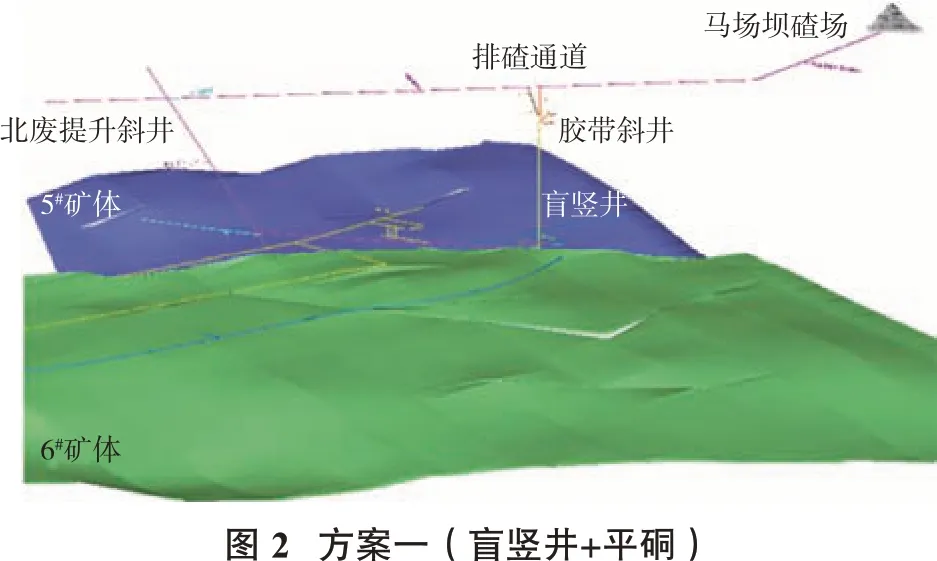

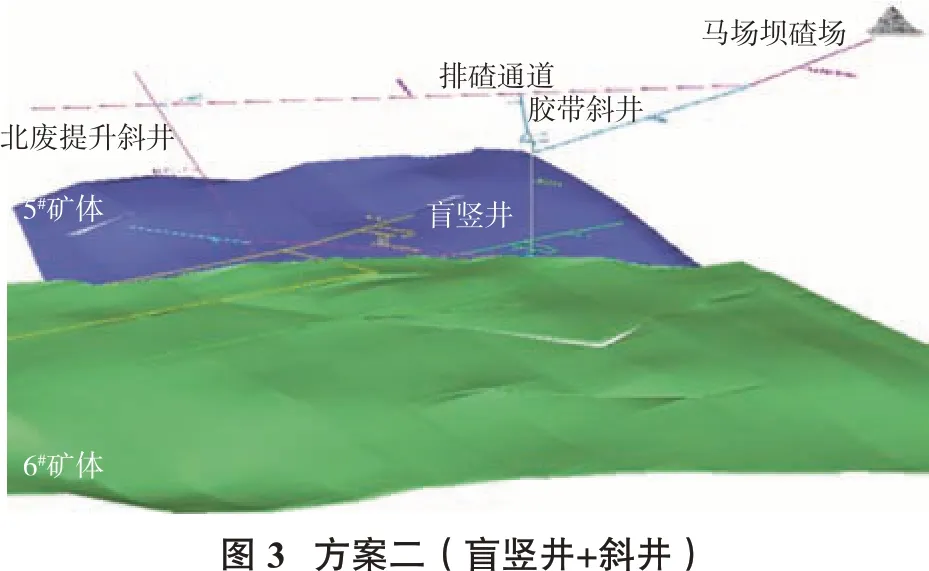

图2 和图3是该矿排碴方案的2种可能方案,经对比分析,该矿最终选取工程量较少的方案一。

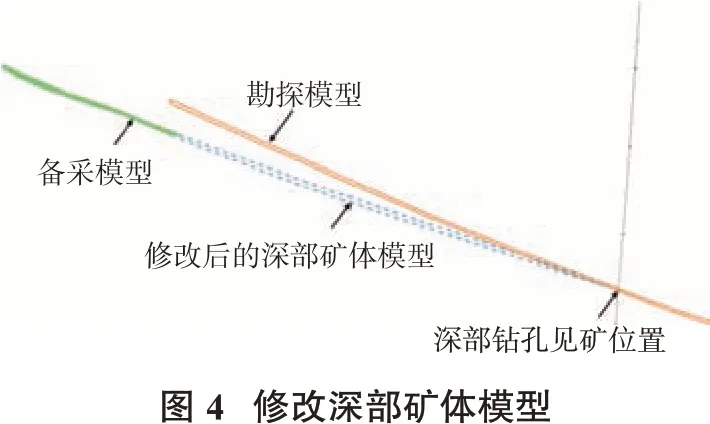

对于矿山深部的开拓工程(如中段大巷),其设计的依据主要是勘探模型,而随着矿山开发的推进,矿山浅部的矿体已基本探明(按该矿技术规范要求升级为备采模型)。此时,可结合备采模型与矿山深部钻孔见矿位置对勘探模型进行修改得到更高精度的矿体模型[4],见图4。这为矿山深部中段或分层脉外运输平巷的布置、盘区溜井的选址提供更为可靠的矿体依据,有助于在合理回采矿石的前提下降低盘区石门的总长度,进而实现优化开拓工程设计的目标。

2.2 盘区工程的优化

该矿采用的采矿方法对应的盘区采切工程量大,由于盘区部分区域矿层厚度变化大,因此,盘区采切工程的优化也有实际的意义。

在该矿推广数字矿山技术之前,盘区采切工程多数是依靠采矿工程师的经验进行设计,由于地质条件不同、不同工程师经验不同,这种情况容易导致矿山额外掘进一些不必要的采切工程,无形之中给企业增加了生产成本。

类似于开拓工程设计的优化,该矿通过不断的实践,探索得到了采切工程设计优化的途径。

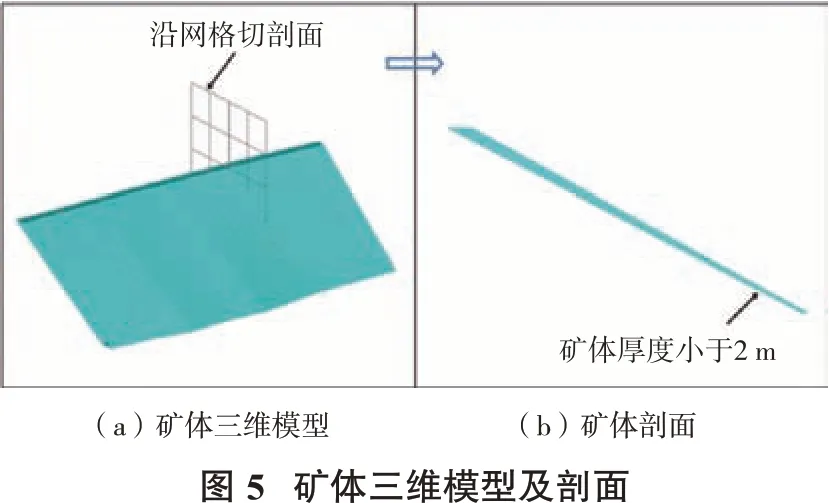

如图5所示,在MS3D界面中打开待设计的盘区矿体,借助MineSight软件的切剖面/平面工具,可在MS3D界面中沿任意方向快速切剖面[5],进而在剖面上分析矿体厚度、矿体与工程的空间关系等。

通过比较、分析,对于厚度达不到开采要求的薄矿体,将其作为未可采矿量(即这些薄矿体所在的区域暂不具备回采的条件),此时,薄矿体所在区域不设计具体的采切工程,这样从设计层面减少工程掘进量(见图6),降低了盘区总的掘进费用。

3 结束语

经过多年的数字矿山建设及应用实践,该矿已成功探索出了一种优化矿山开拓工程和盘区采切工程的设计,从而降低矿山工程掘进费用的途径。

该矿根据钻探数据和生产数据构建的勘探模型、开拓模型和备采模型3种矿体模型,依次由低到高地提高了盘区矿体的模型精度,使得井巷工程的设计优化具备了可靠的地质条件。

应用MineSight软件,一方面提高了井巷工程方案设计和决策的效率,另一方面,三维可视化、可量化的软件界面,为矿山分析、管理井巷工程提供了可靠的工具平台。