含铜铁酸性废水处理硫化氢研究

熊明瑜

(1.紫金矿业集团股份有限公司;2.低品位难处理黄金资源综合利用国家重点实验室)

硫化沉淀法由于反应稳定、渣量少、易脱水、沉淀金属品位高等优点,在金属矿山和湿法冶金行业被广泛应用[1-3],但硫化沉淀回收有价金属的过程中不可避免地产生硫化氢气体,特别是处理酸度较高的溶液时,硫化氢气体的溢出量较大。硫化氢是一种无色有毒的气体,无论从安全、环境还是经济角度考虑,都必须对硫化氢气体进行处理[4]。

各行业硫化氢气体的产生方式不同,应采用不同的处理方法。对于化工、轻工等行业的硫化氢废气,由于浓度高、总量少,常用吸收法;对于天然气脱硫、石油炼厂的硫化氢废气,由于浓度高、总量大,常用克劳斯法及吸收氧化法来处理并生产硫磺。低浓度硫化氢废气则多采用吸收氧化法来净化[5-8]。

对于硫化沉淀系统产生的中低浓度硫化氢尾气,则常利用碱性溶液(氢氧化钠溶液、碳酸钠溶液等)来吸收[9-12],但碱液吸收硫化氢存在耗碱量大、环保成本高的问题。该研究因地制宜地采用含铜铁酸性废水与硫化氢气体发生快速氧化和硫化沉淀反应,使得处理后的硫化氢浓度能够满足《恶臭污染物排放标准》(GB14544—1993),达到“以废治废”和节约成本的目的。

1 试验原料及装置

1.1 试验原料

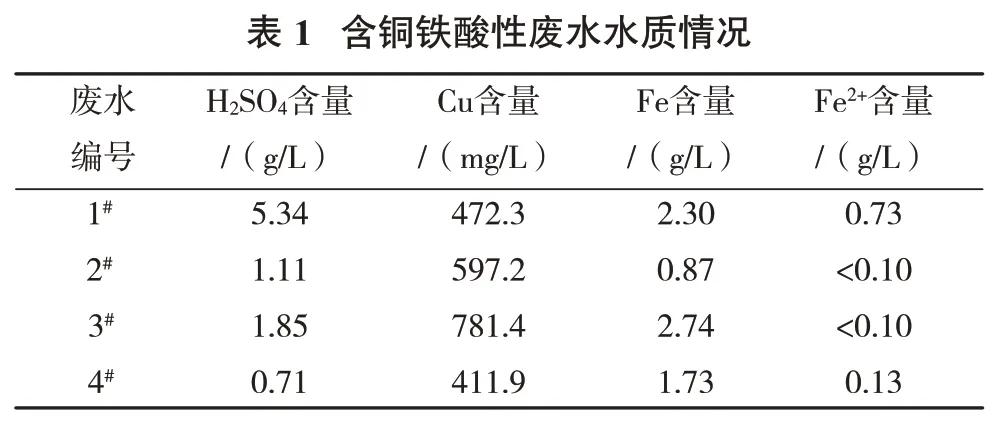

(1)含铜铁酸性废水取自福建某金铜矿,为露采排土场废石天然浸出液和采矿硐渗水的混合液,均为进入硫化沉淀系统的原水。各含铜铁酸性废水水质情况见表1。

?

(2)硫氢化钠溶液取自福建某金铜矿硫化沉淀系统,质量浓度为22.39%,比重为1.20 g/mL。

(3)氢氧化钠、浓硫酸购自西陇化工股份有限公司。

(4)氮气纯度≥99.2%(mL/mL),购自龙岩卓龙气体有限公司。

(5)自制硫化氢气体。在通风橱内,先在500 mL四口烧瓶中装入250 mL浓硫酸稀释液(稀释100倍),用蠕动泵将硫氢化钠稀释液(稀释100倍)泵入四口烧瓶中(硫氢化钠流速460 uL/min),与硫酸反应生成硫化氢气体。接着用氮气(流速300 mL/min)将生成的硫化氢气体吹出,这样生成的硫化氢气体质量浓度为2 718.8 mg/m3。

1.2 试验装置

用含铜铁酸性废水吸收硫化氢定量试验装置见图1。

2 试验结果与讨论

2.1 含铜铁酸性废水吸收硫化氢定性试验

采用1#含铜铁酸性废水进行吸收硫化氢定性试验,首先在三口烧瓶中装入100 mL稀硫酸(质量浓度15.50%,硫酸过量),再加入7.5 mL硫氢化钠溶液,生成的硫化氢气体利用硅胶管引入到装有1 L 1#含铜铁酸性废水的量筒中,试验在通风橱中进行。试验结果见表2。

?

1#含铜铁酸性废水吸收硫化氢气体后,生成了大量沉淀物(CuS和S);与原水相比,滤液颜色明显变浅,说明大部分的Fe3+还原成Fe2+;试验过程发现,硫化氢气体与含铜铁酸性废水的反应很迅速。定性试验结果表明,含铜铁酸性废水对硫化氢气体的吸收效果较好。

2.2 含铜铁酸性废水吸收硫化氢定量试验

用三级串联的含铜铁酸性废水各100 mL吸收硫化氢气体,尾气吸收出口采用便携式硫化氢气体检测仪进行监测,待出气口的便携式硫化氢检测仪持续报警后(阈值15 mg/m3),更换第一级废水,第二级和第三级废水继续吸收,如此重复3次,记录不同时间出气口硫化氢浓度,最后将持续报警后的第一级废水和吸收3次后的第二、三级废水过滤,检测滤液的Cu、Fe、Fe2+、H2SO4含量。

2.2.1 出气口硫化氢浓度

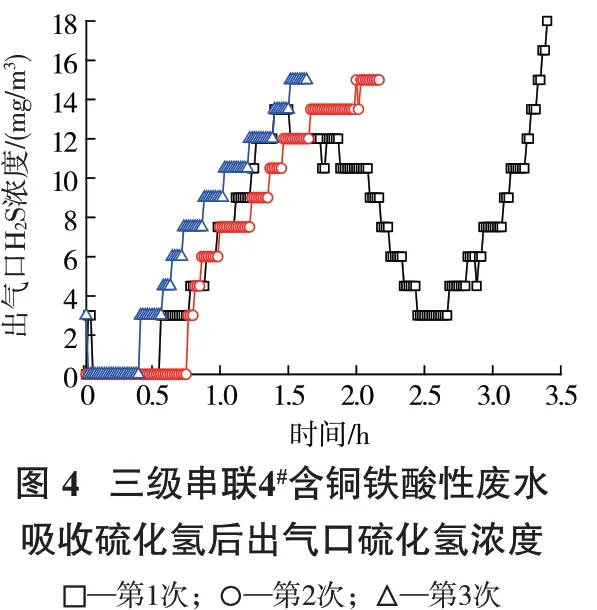

三级串联2#~4#含铜铁酸性废水出气口硫化氢浓度随吸收时间延长的变化情况见图2~图4。整体而言,出气口硫化氢浓度随吸收时间的延长而升高;3#、4#含铜铁酸性废水在第1次吸收硫化氢气体的中后期,出气口残余的硫化氢浓度有1个先降低又升高的过程,主要是因为3#、4#含铜铁酸性废水的Fe3+与Cu2+的摩尔比较大,Fe3+活度在化学反应动力上起更主要的作用,当Fe3+充分反应后,含铜铁酸性废水中的Cu2+接着参与反应,生成了CuS沉淀,所以此时出气口硫化氢浓度有1个短暂的回落;但由于含铜铁酸性废水中的Cu2+含量比Fe3+含量低很多,发挥的作用较小,所以出气口硫化氢浓度很快又回升[13]。

由图2~图4可见,试验的3种含铜铁酸性废水出气口硫化氢浓度达到报警阈值的时间都逐次缩短;2#含铜铁酸性废水为1 h 33 min→56 min→56 min,3#含铜铁酸性废水为2 h 40 min→1 h 47 min→55 min,4#含铜铁酸性废水为3 h 20 min→2 h 10 min→1 h 31 min。3种含铜铁酸性废水吸收硫化氢的规律一致,均为三级新水的吸收效果最好,重复使用的二级、三级含铜铁酸性废水会降低吸收硫化氢的效率。由此可见,虽然第一级含铜铁酸性废水吸收硫化氢气体的效率最高,表现为第一级废水的颜色由黄褐色变为浅绿色,而第二、三级废水只是稍微比原水浑浊一些,颜色变化不明显;但第二级和第三级的含铜铁酸性废水水质情况对保证硫化氢气体的整体吸收效果依然起至关重要的作用。

2.2.2 报警后吸收液水质情况

持续报警后的第一级含铜铁酸性废水和吸收3次后的第二、三级含铜铁酸性废水水质情况见表3。

注:*含量单位为mg/L。

由表3可知,第一级水质的Fe含量几乎不变,Fe2+含量大幅提高,Cu含量有所降低,酸度明显升高,再次说明含铜铁酸性废水吸收硫化氢的过程中起主要作用的是Fe3+,首先发生的反应是2Fe3++H2S→2Fe2++2H++S↓;另外,第一级的Fe2+转化率、Cu沉淀率、酸度提高率均显著高于重复吸收的第二、三级,水质变化情况也表明第一级对硫化氢的吸收效率最高。3种含铜铁酸性废水中,4#含铜铁酸性废水对硫化氢的吸收效果最好,表现为:①3次吸收的报警时间最长;②不仅第一级的吸收效率高,而且第二级、第三级也高度参与反应。这与4#含铜铁酸性废水的水质有关,低酸度、高Fe3+/Cu2+摩尔比为还原反应向生成Fe2+方向发展提供了有利条件。

2.3 氢氧化钠吸收硫化氢定量试验

用一级50 mL氢氧化钠溶液(质量浓度10%)吸收硫化氢气体,氢氧化钠溶液吸收硫化氢气体后出气口硫化氢浓度随时间的变化情况见图5。

由图5可见,氢氧化钠溶液在开始的近38 h内,对硫化氢的吸收非常完全,出气口未检出硫化氢,之后出气口硫化氢浓度缓慢上升;在64 h 55 min时,出气口硫化氢浓度达到报警阈值15 mg/m3;但是8 min后,硫化氢浓度又降低至4.5 mg/m3,然后慢慢升高;在75 h 42 min时,又达到15 mg/m3,之后的2 h保持在12~16.5 mg/m3。从试验结果可以看出,氢氧化钠溶液在过量的情况下,对硫化氢气体基本能够完全吸收,建议把氢氧化钠一级吸收放至含铜铁酸性废水吸收末端,经过含铜铁酸性废水吸收后的尾气中,硫化氢含量已降至很低的水平,此时再用氢氧化钠溶液吸收1遍,能够保证硫化氢被完全吸收。

3 结论

(1)硫化沉淀系统处理的含铜铁酸性废水可以有效吸收硫化氢气体。

(2)含铜铁酸性废水吸收硫化氢的过程中,Fe3+发挥着主要作用,其能有效氧化硫化氢气体。

(3)用三级串联含铜铁酸性废水新水吸收硫化氢气体,末端增加一级10%氢氧化钠溶液吸收,该组合工艺可保证尾气中的硫化氢被全部吸收。