难处理含铜金矿的提金工艺试验研究

杨永文,蔡鹏娜

(招金矿业股份有限公司金翅岭金矿,山东 烟台 265400)

一直以来金矿资源的开发利用都是世界各国非常重视的问题,但是随着金矿资源的大规模开采,较为容易处理的金矿资源逐渐减少,而相对比较难处理的金矿资源已经成为重要的金矿原料。难处理金矿浸出率较低,主要是因为金矿石原料中内含有难脱的除金以外的金属元素,原有提金工艺在实际应用中无法脱除金矿石原料中的其他金属元素,导致浸出率较低。

目前常见的难处理金矿主要有含铜金矿、含硫金矿、含砷金矿以及含碳金矿等。目前大部分冶金企业对难处理含铜金矿采取的提金工艺仍旧使用传统的氰化法,在该种方法应用下,金的浸出率仅为48.36%,并且进的回收率仅为26.37%,为了提高难处理含铜金矿的浸出率和回收率,此次提出难处理含铜金矿的提金工艺试验研究,通过试验的形式探索出难处理含铜金矿提金工艺条件参数,研究出一种技术可靠、流程简单且投资成本较低的难处理含铜金矿的提金工艺[1]。

1 难处理含铜金矿的提金工艺试验

1.1 试验试剂与试验设备

试验过程中使用到的试剂主要有:工业级的生石灰、分析纯级别的氰化钠、氢氧化钠、硅酸钠、丁基黄药以及丁铵黑药。

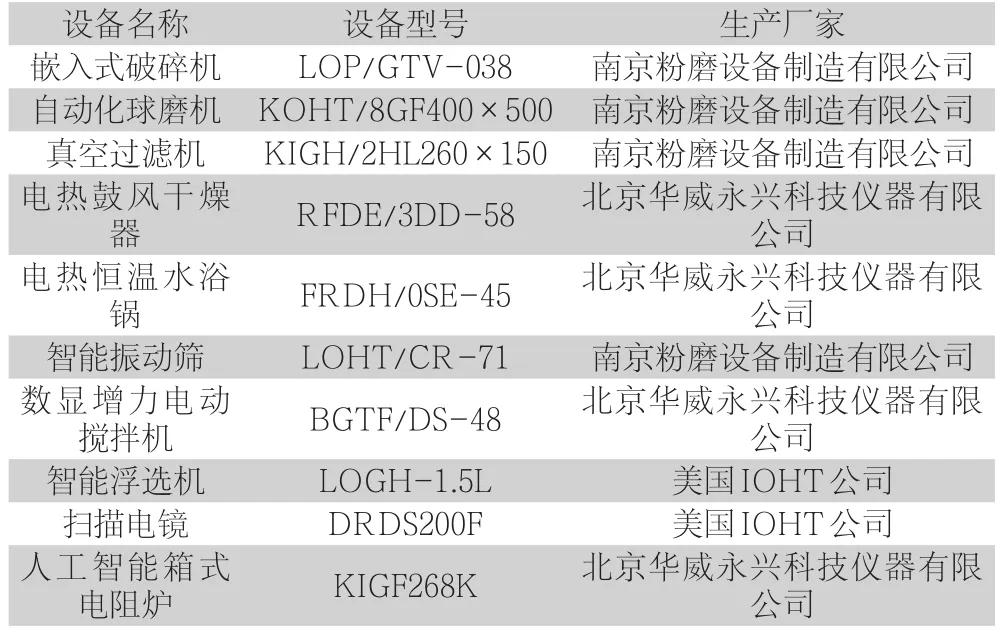

试验过程中应用到的试验设备如下表所示。

表1 试验设备

1.2 原矿试样的采取与制备

此次试验选取难处理含铜金矿石200kg作为试验样本,首先将试验样本放入嵌入式破碎机中进行破碎加工,将难处理含铜金矿石研磨成粉末状,然后利用智能振动筛对难处理含铜金矿碎末进行筛分,最后将筛分得到的难处理含铜金矿作为试验样本[2]。将部分实验样本进行原矿光谱半定量分析以及化学元素化验分析,分析结果显示该难处理含铜金矿中含有5.62%的三氧化二钠、1.58%的二氧化钾、26.48%的铜元素、1.48%的氧化镁、8.48%的三氧化二铁、1.48的二氧化硫,以及58.47%的金元素,可以看出该样本的主要化学成分为金和铜,有害元素为硫元素,可利用元素有钠元素和镁元素。

1.3 试样焙烧

通过对难处理含铜金矿制备和分析后,对样本进行焙烧。首先将制备好的难处理含铜金矿样本内加入生石灰、氢氧化钠、硅酸钠、丁基黄药三种试剂,利用数显增力电动搅拌机,将样本与试剂进行搅拌和融合,然后等到5.5min后使样本溶液被试剂充分氧化,最后将氧化后的样本放入人工智能箱式电阻炉中进行焙烧。下图为处理含铜金矿焙烧流程图。

图1 难处理含铜金矿焙烧流程

在焙烧过程中样本焙烧温度对难处理含铜金矿提金质量与提金效果具有重要影响作用,传统工艺在焙烧阶段中通常将焙烧温度设定在500℃左右,为了研究出符合难处理含铜金矿的焙烧温度参数,进行焙烧温度与浸出率和回收率测试。测试过程中将样本焙烧时间设定为2.5小时,样品研磨细度为0.2mm,生石灰、氢氧化钠、硅酸钠、丁基黄药、丁铵黑药用量分别为150g.t、15kg、10.5kg、14.5kg、18.5 kg、14.5kg,矿浆浓度为55%,将氧化后的样品溶液分别通过400℃、500℃、600℃、700℃焙烧温度进行焙烧[3]。测试结果表明,难处理含铜金矿中金的浸出率和回收率会随着焙烧温度的增加而增加,当焙烧温度高达700℃时,金浸出率达到89.6%,金的回收率达到94.6%,达到理想状态。

焙烧过程中不仅焙烧温度会对难处理含铜金矿提金质量与提金效果具有重要影响作用,焙烧时间也需要严格把控,所以为了研究出符合难处理含铜金矿的焙烧时间参数,进行焙烧时间与浸出率和回收率测试。测试过程样品氧化溶液焙烧温度设定为700℃,其他参数与上文焙烧温度测试参数相同,将氧化后的样品溶液分别经过1.5小时、2.5小时、3.5小时、4.5小时焙烧。测试结果表明,难处理含铜金矿中金的浸出率和回收率会随着焙烧时间的增加而增加,当焙烧时间大于2.5小时后,进的浸出率和回收率呈下降趋势,也就是说焙烧时间对于金的浸出率和回收率影响较小,焙烧温度才是关键因素,所以确定难处理含铜金矿的焙烧时间为2.5小时,焙烧温度为700℃。

1.4 脱铜浸出

难处理含铜金矿样本在经过焙烧之后,进入到提金工艺的最后一个流程,即脱铜浸出。首先将焙烧之后得到的焙砂放入到电热恒温水浴锅中,在电热恒温水浴锅中加入氰化钠,氰化钠的作用是将焙砂中的铜元素进行脱除,然后将难处理含铜金矿样本放入到电热鼓风干燥器中进行固液,最后得到贵液和浸渣。在脱铜浸出阶段中,氰化浸出时间对难处理含铜金矿提金质量与提金效果具有重要影响作用,所以为了研究出符合难处理含铜金矿的氰化浸出时间参数,进行氰化浸出时间与浸出率和回收率测试。测试过程中选取为0.45%的氰化钠,氰化浸出时间分别为4.5小时、6.5小时、8.6小时、12.5小时、14.5小时,测试结果表明,难处理含铜金矿中金的浸出率和回收率会随着氰化浸出时间的延长而提高,4.5小时~12.5小时的氰化浸出时间内金的浸出率和回收率处于增加趋势,当氰化浸出时间超过12.5小时后,金的浸出率和回收率处于下降趋势,所以在对难处理含铜金矿进行脱铜浸出时,氰化浸出时间设定为12.5小时,此时得到的金浸出率和回收率最优,以此完成了难处理含铜金矿脱铜浸出。

2 试验结果与分析

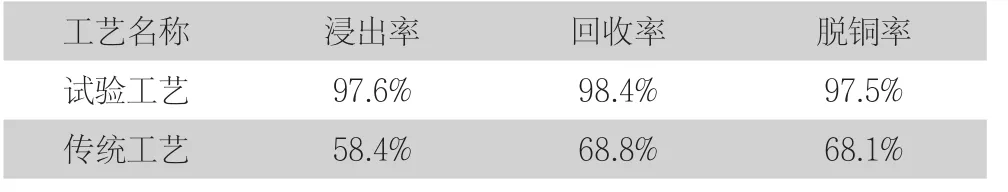

经过以上研究分析,发展难处理含铜金矿提金工艺过程中,金矿焙烧温度为700℃,焙烧时间为2.5小时,氰化浸出时间为12.5小时,为了验证以上提金工艺参数的有效性,将其与原有焙烧-浸出提金工艺进行对比试验结果如下表所示。

表2 试验结果

从上表可以看出,试验工艺应用下,难处理含铜金矿的浸出率、回收率以及脱铜率均有所提高,说明此次试验研究提金工艺参数具有重要应用价值。

3 结语

此次结合相关文献资料,对难处理含铜金矿的提金工艺进行了试验研究,有效提高了金矿石的浸出率和回收率,并且也提高了铜的脱除率,对难处理含铜金矿提金工艺具有一定的参考价值,为难处理金矿提金工艺试验研究提供重要的理论依据。由于此次研究时间及个人能力有限,虽然在该方面取得了一定的研究成果,但是对于难处理金矿的提金工艺研究尚浅,今后还需对难处理含硫金矿和难处理含砷金矿的提金工艺进行深入研究。