炼化企业工程建设数字化转型初探

仲俊松,庞修海,胡联伟

(1.中国石油化工股份有限公司镇海炼化分公司,浙江宁波 315207;2.石油化工工程质量监督总站宁波监督站,浙江宁波 315207)

近年来,随着我国相关领域内的产业结构不断优化、关键技术不断突破,中国已逐渐成为世界上规模最大的流程工业制造国之一。但是,我国在总体制造效能上与国际先进水平相比仍有差距,如资源和能源利用效率亟需提升、安全和环保问题日益突出等。以石油石化工业为代表,拟进一步推进流程工业向高端发展,实现高效化、绿色化和智能化制造的新目标。中国制造2025的核心,即制造业的数字化、网络化、智能化,旨在通过数字化、智能化集成制造发展,推动信息技术、工业制造和生产性服务业全新融合,实现更大规模的创新发展。

随着新技术的出现和大范围应用,炼化企业将迎来管理模式变革和转型的机会,中国石化已在镇海、燕山、九江、茂名等4家企业尝试了智能工厂试点建设,整体上行业也正在由数字化、集成化向智能化阶段迈进。在传统模式下,工程建设期间各参建方缺乏统一的管理标准、数据标准、协同平台,有效信息传递时断时续,无法满足“数字孪生”工厂的建设。由于在工程建设期未进行数字化移交,相关试点建设单位均采用逆向建模及数据补录的方式进行三维数字化工厂建设,因此建设过程普遍存在信息采集难度大、周期长、准确性不高,以及投资大等问题。基于此类问题,本文结合大型复杂性石油化工工程建设实践,以物理工厂和数字化工厂同步建设为目标,创新探索“协同式”数字工程建设模式,深度融合信息化管理、数字化交付、数字化应用,创立以数字化集成为核心的“数字工程”一体化平台,全面支撑“业务数字化、数字数据化、数据资产化”。

1 内涵及主要做法

1.1 数字化工厂

数字化工厂是智能工厂建设的基础,是由工程建设阶段产生的数字化静态信息、运行维护阶段产生的数字化动态信息、基于工厂对象的关联关系及信息管理平台构成的综合体,是建立在工艺设计(E)、工程设计(E)、工程采购(P)、工程施工(C)、项目开车(C)及项目管理(M)的综合数字化集成平台(简称EPCCM平台)上的,涵盖项目全生命周期的数字化产品,是物理意义的石油化工工厂的数字化体现。

工程建设数字化具有工厂、工程双重属性。工厂属性,是指各层级的数字化信息集成后,按照工艺装置、物流系统、公用工程、辅助设施各部分进行划分,实现在各部分中每个竣工产品和系统单元的EPCCM数字化信息检索功能,同时以多媒体方式展示出来。工程属性,是指各专业的工作软件与大平台无缝对接,并在此平台上完成设计信息的导入导出、同源数据采集、资料互提、设计文件双向校验、设计成品输出和归档,完成设计、采购、施工、开车之间的作业联接,完成项目执行全过程的项目管理。这两种属性,不仅为工程建设奠定了坚实基础,也为工厂后续的操作运行、检修维护、改造扩建提供了数据支撑。

在大型复杂性工程项目建设过程中,建设单位或项目管理单位可通过信息技术,建立数据组织模型,将工程的技术信息、管理信息转变为结构化或非结构化数据,经由信息流进行表达、传输和处理,这一过程也被称之为“工程建设数字化”。通过数字化管理可为工程建设集约、协同、集成和过程管控赋能,确保项目整体化管理过程数据同源和信息同根,实现精益工程管理,提高工程质量,缩短建设周期。从物理工厂工程建设开始,既开展数字化中心建设、业务流程优化、信息系统整合,同步实现对应数字化工厂建设,通过管理数字化和业务数字化扎实抓好标准化、模板化、模型化、集成化、智能化工作,对项目全生命周期管理和智能工厂建设都具有重要意义。

1.2 管理信息化

工程建设管理信息系统既要与国际惯例接轨,也要适应国情工程。基于不同的文化背景和项目背景,国内工程项目无法直接套用国外工程项目的管理模式;国内现有的项目管理系统又多服务于工程公司,功能上各有侧重,无法完全适用。中国石化为较好地解决大型复杂性项目建设进度、质量、投资、安全、合同等“五大控制”信息集成问题,进一步提升项目管理水平和效率,利用企业试点项目自主开发了中国石化工程建设管理信息系统(试点项目)。该系统不仅体现了“五大控制”管理核心,而且融合工程管理制度及内控管理要求,集成ERP、CMIS、HSE、BPM、EB等信息系统,打通了业务全流程,在项目全过程标准化管理和系统集成等方面进行了有效探索,初步实现了企业工程项目管理与信息技术充分融合,数出一源,高效协同。

1.2.1 促进标准化管理

该信息管理系统基于《中国石化项目管理手册》、内控制度、ERP业务流程等管理要求,对工程建设项目管理业务全面梳理,并结合其他炼化企业项目管理经验提炼整合共性功能,逐渐形成业务标准、数据标准和技术标准,固化了158个标准流程和相应的业务表单。主要梳理步骤如下:

第一步,梳理业务分类。以中国石化项目管理手册及程序文件为依据,结合工程建设项目的实际情况,分级划分项目管理业务分类。第二步,梳理业务流程及表单。在项目管理业务分类基础上,定义业务单元流程,明确业务管理需要的业务表单信息。第三步,形成业务标准。对比程序文件中相关表单与系统实现功能的相关差异,形成业务表单及管理流程的业务模板,作为程序文件修订的参考内容。第四步,形成数据标准。梳理项目管理系统所涉及的主数据,明确输入输出数据及外围系统集成数据,并根据标准业务表单和主数据字典规范,形成数据标准和数据流标准。第五步,形成技术标准。提炼系统共性功能,作为业务解决方案的技术标准。

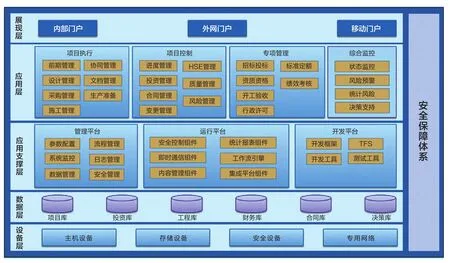

1.2.2 实施全面管控

通过以上数据梳理、归集和标准信息化系统建设,试点项目单位成功实现了对大型复杂性项目建设全过程、全方位管控,贯穿项目前期、项目定义、执行实施、生产准备与竣工验收、后评价等各个阶段,全面覆盖进度、质量、投资、安全、合同等“五大控制”,以及综合管理、风险及变更管理、沟通与文档管理等项目管理体系各个领域,同时针对项目管理重难点还设立了分包管理、管道施工管理等专项管理模块,建成了工程建设横向到边、纵向到底的一体化综合管控平台。系统应用架构见图1。

图1 工程建设管理信息系统应用架构

一体化综合管控,贯穿了工程建设全部阶段的作业过程,联接项目前期、设计、采购、施工、生产准备、竣工验收各个阶段,实现项目全过程精细化管理、高效协同及作业间信息无缝流转。例如,在设计管理方面将管理颗粒度进一步细化为计划(含图纸交付计划、技术交流计划)、准备、协调、评审、变更、服务、物料清单、图纸文件、人工时管理等更小的底层环节。在施工阶段,系统管理覆盖开工、计划、实施、工序交接、中间交接全过程,以及调度协调、分包管理、变更签证、考核考评、会议记录等管理细节。

1.2.3 实现系统集成

管理信息化的另一个建设目标是,通过集成总线技术,与以ERP为主的经营管理系统、CMIS合同系统、智能工厂等中国石化统建系统,以及承包商项目管理系统、BPM系统等企业自建系统进行业务和数据集成,并挂接管道施工可视化管理、三维一体化平台等专业工具,实现工程建设管理业务全流程贯通。系统集成图见图2。

1.3 数字化交付

2018年9月11日,住建部和市场监督管理总局联合发布了GB/T 51296《石油化工工程数字化交付标准》,并于2019年3月1日起实施。国家标准明确了项目数字化交付的流程、范围等内容,但在更加具体的交付数据深度、交付文档范围、交付阶段、交付控制等方面,尚需进行项目化。

工程建设期,试点项目依据《石油化工工程数字化交付标准》,结合企业相关智能化应用的数据需求,率先在新建渣油加氢、POX等装置过程中进行了数字化交付应用试点,打通了设计、采购、施工等工程数据流,确保数据的准确性和唯一性,并对工程项目数字化交付的原则、过程控制方法、管理与业务标准、交付内容与数据标准等方面进行深入分析。在数字化交付过程中积累经验,通过对问题的归纳、分析、研究和解决形成了符合自身需求的数字化交付解决方案与应用方案,进一步探索数字化交付与工程建设数字化、三维数字工厂的有机融合,优化了石油化工工程数字化交付标准。

1.3.1 结合资产域管理需求,对交付内容要求进行补充细化

目前,中国石化已经建立了成熟完备的资产管理平台,对资产域管理中工厂对象分类结构和各类工厂对象功能位置、主数据、特征值的内容形成了较为成熟的数据需求。试点项目结合中国石化的资产域管理需求,对数字化交付的工厂对象分解结构、包设备拆分要求、工厂对象属性数据范围、文档资料关联关系等进行细化和完善,以支撑EM(资产管理)系统的数据信息准确获取、支撑生产期运维应用的要求。

1.3.2 完善数字化交付的过程控制,形成质量和进度管控和检测方法

为确保及时准确地获取数据信息,支撑其在不同阶段的智能化应用,整个数字化交付过程“事前、事中、事后”均要围绕工厂对象开展。因此,试点项目进一步探究了有效提高交付质量控制、交付进度控制的方式方法,明确数字化交付涉及各方的职责分工和工作界面,建立相应的业务流程和工作规范,明确需要控制并达到的阶段性成果目标,提出相关系统平台的技术要求。

“事前标准”包括管理标准(包括职责分工、业务流程、工作程序等)、业务标准(包括交付内容、交付深度、交付形式等)、技术标准(包括软件使用、平台建设等)。

“事中控制”包括交付进度控制、交付质量控制两方面的管理和控制。交付进度,应包括总体进度、各类交付内容进度、各单位交付进度等;交付质量,主要指合规性、完整性、一致性等。

“事后验证”主要内容为建设单位对交付内容的接收、审核和确认,并根据实际项目反馈对标准进行补充、完善和提升。交付物主要分为五大类,主要包括竣工三维模型、智能P&ID、非结构化文件、关联关系、工厂对象属性等。

1.4 数字化交付应用

数字化交付的直接目的是满足建设单位工厂全生命周期的管理要求。为了尽可能发挥数字化交付的应用价值,创造更大效益,试点单位在工程建设期、生产运维期进行了多项应用探索和实践。

1.4.1 工程建设期

工程建设期,试点项目在进度管理、管道施工管理、大件吊装方案审查、施工协调,以及模型协同及联合审查等方面开展了一系列数字化交付应用或可视化应用等相关实践。

以管道施工为例。管道施工包括管道预制设计、预制、安装、检测检验等内容,过程参与方包括施工单位、检测单位、监理、建设单位、监督等。试点项目通过管道施工可视化协同管理系统,以管道施工质量和进度管理为核心,实现管道施工从准备到试压验收整个过程的数据采集、存储、分析和可视化,辅助管道焊接施工进度和质量管控,有效提高了管道施工精细化管理水平。

1.4.2 生产运维期

生产运维期关于数字化交付的应用实践,按照“专业软件+三维可视”进行提升管理,如盲板管理,结合PCF、U&ID、P&ID、二维、三维联动,进行系统性管理和应用。目前已实现功能主要有:支撑压力容器、压力管道分级管理,支撑盲板可视化管理,支撑资产(EM)可视化管理、支撑文档资料与工厂对象的关联查询检索等。

2 实施效果

试点单位在工程建设实践中,搭建了一套企业级的数字化管控一体化体系,深度融合信息化管理、数字化交付、数字化应用,创新探索“协同式”数字工程建设模式,实现工程项目全过程、标准化监管,基本实现了工程建设项目物理工厂与数字工厂“同步”完成,并取得以下成效:

一是初步构建了工程管理数字化标准体系,形成了业务标准、数据标准和技术标准。二是建立了以“服务工程建设”为核心的一体化“协同”平台,让“人少跑、数据多跑”,集中集成、数出一源,实现业主、设计、施工、监理、检测、物资供应等主要参建单位和管理专业有效协同。三是实现了“移动化”现场管理,通过虚拟门禁、二维码、射频等技术应用实现项目人员及工机具的动态管理,并借助移动终端实现对关键质量、安全控制点的全过程监控,有效提升施工现场的智能化管控水平。四是探索智能炼化工程建设数字化管理新模式,在管道施工专业管理、三维数字化交付等方面进行了有益的“项目化”实践,使数字化交付标准在具体的项目中落地,率先实现了大型石油化工工程数字化交付全过程控制。

3 结语

工程建设数字化是一个集成的、平铺的“面工程”和“网工程”,是数字工厂建设的重要组成部分。看向未来,我们将运用更加先进的技术和工具,结合更加精益的理论方法,进一步推动工程建设数字化转型的深入发展,努力实现工程建设全过程、全要素、全价值链、全参与方的信息化、数字化、智能化。