双预掘进固体充填技术在镇城底矿的应用

温成亮

(山西焦煤西山煤电镇城底矿,山西 古交 030203)

0 引言

新型固体充填开采技术的成功应用为解放我国“三下”煤做出了巨大贡献[1]。“三下”煤是指被困在建筑物、铁路、水体下的煤炭资源。这项技术甚至改变了一些资源枯竭的矿井的存在状态,使之成为值得开采的矿井。现在,一些煤矿已经开始依赖这种技术来确保长期运营能力。该技术在回采速度、岩层移动、地表沉陷控制等方面具有突出的技术优势。

充填体压缩比(BBC R)[2]的最终值直接反映充填效果,是充填采矿新技术成功实施的关键因素。特殊的掘进工艺、固体物料回填工艺、关键设备以及特别适宜的地质条件对BBC R有重要影响。一般来说,可以采用“顶空采煤,向下充填固体”的方法来保证较高的BBC R值。然而,在“下采上顶固体充填”条件下,固体物料极易滑进充填液压支架所在的作业空间。很难实现一个顶部缝隙尽可能小[3]。BBC R需要在合理的顶部间隙下得到保证。如果顶板间隙的值不在预定范围内,BBC R就不能保证。

根据充填采区的地质条件,如果后退充填开采不能克服向下采煤和向上固体充填的缺点[4],则必须采用超前充填开采来保证充填效果。我们测试了在镇城底矿保留2个预掘进和2个采空区是否可以实现这一点,是在“三下”采煤和井下固体充填过程中进行的。将提出的充填采矿掘进法与常规条带采矿掘进法的结果进行了比较,并进行了详细的论述。

1 双预掘进超前固体充填开采布置

1.1 基本原理

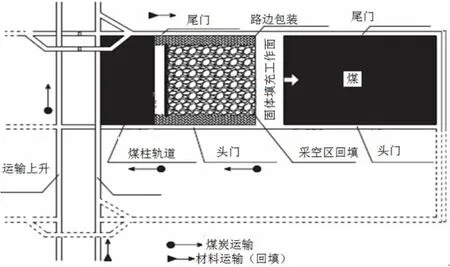

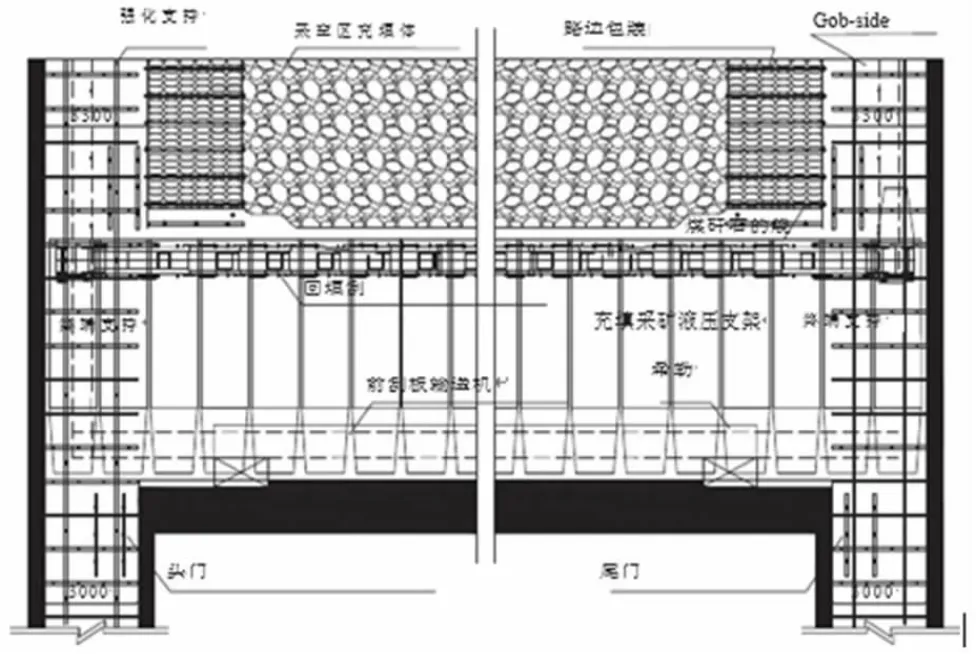

双预掘进超前充填掘进法是一种全机械化固体充填掘进技术。该技术首先利用2个预驱动入口和一个横切口形成通道,然后在通道附近建造一个设置室;当采煤盘面前进时,双侧采空区保留运输原煤和原料(即煤和物料)。分别完成采煤和充填过程。这种方法的典型设计如图1所示。

图1 双预掘进超前充填掘进法的基本原理

1.2 地质条件

1)镇城底矿井于1983年元月开工建设,1986年11月与同等能力的选煤厂同时投产。矿区总面积17.76 km2。矿井布置采用1对斜井单水平开拓,主运输水平标高为+760 m。主采2.3、8号煤层,煤质以肥煤、焦煤为主。自燃倾向为Ⅱ类自燃煤层,煤尘均具有爆炸性。2016年10月21日升级为高瓦斯矿井。通风方式为混合式,水文地质条件复杂,属带压开采矿井。2017年6月,矿井公告能力为190万t/a。

2)充填采区条件:目前,只有南部地区有一些可供开采的煤炭资源。矿区边界煤柱以西,F D2断裂以南,F D39断裂以北。煤层埋深580 m。上覆第四纪松散层厚度415 m,基岩厚度165 m(数据来自H9钻孔)。该煤层为镇城底矿3号煤,平均厚度2.5 m,平均倾角12°。该煤层的广义地质剖面如图2所示。

图2 工作面设备布泡面图和俯视图

3)表面条件:镇城底矿区的相应地表由村庄、道路和河流组成。表面建筑的结构形式为半木结构或砖混结构,表面抗变形能力一般水平。根据《建筑物下、水体下、轨道下、主要巷道下、煤柱下采煤规程》,煤矿必须将开采影响区控制在I级限制范围内:地表最大沉陷在250 mm内,水平最大变形在1.0 mm/m以内。

1.3 系统优化布局

目前,镇城底矿被选为采用先进的双预掘进固体充填掘进技术进行开采掘进。据此,设计了双预掘进充填采矿法。与条带采矿掘进法相比,双预掘进充填采矿法的采矿速度加快,但是沉降率缺明显降低。

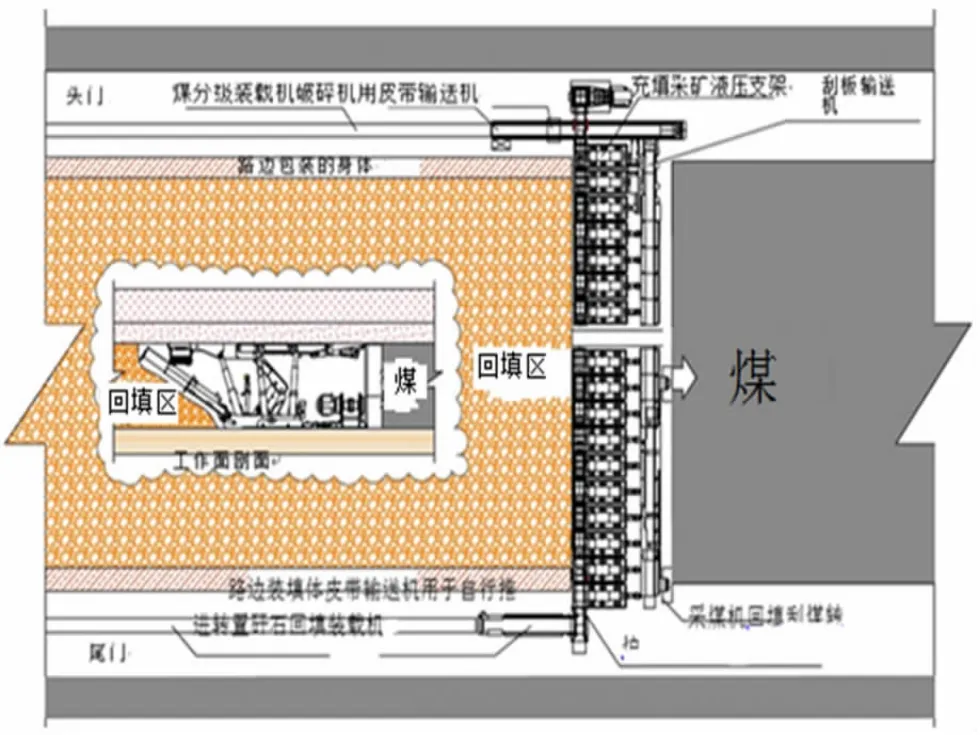

2 充填开采关键设备

根据双预掘进固体充填超前开采的设计方案,主要在原条带开采生产系统的基础上增加一个采空区充填系统。充填采矿设备布局如图2所示。

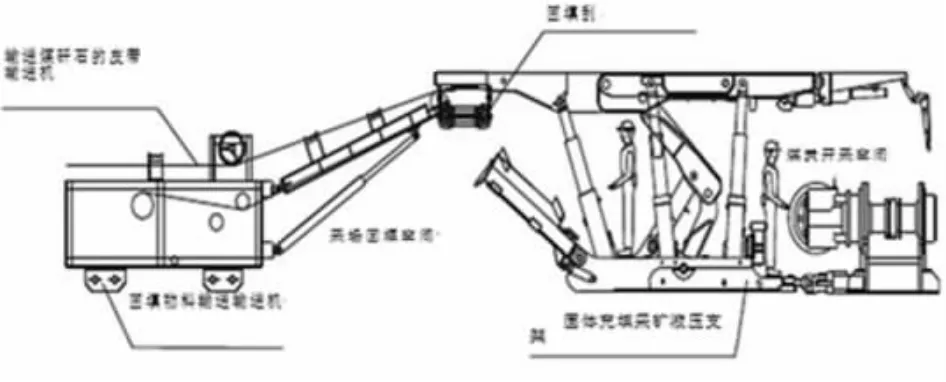

新设计的系统的关键设备包括回填液压支架、回填刮板输送机和自进式回填装载机。充填液压支架由1个前顶棚、1个后顶棚、6个支柱、1个防四杆联动装置、1台压实机和1个底座组成。由于充填和回采过程都需要在支架遮挡下进行空间作业,这就意味着需要1条独立的采煤作业通道、1条充填作业通道和一个更广阔的视觉空间来保证充填效率。在前几代回填液压支架应用的基础上,最新优化的支架仅能满足ZC9600/16/32型的要求。

自行推进式充填装载机与充填刮板输送机配合进行固体充填物的运输和卸料。

自进式充填装载机负责将充填物料从低水平的矸石带式输送机运到高水平的刮板输送机的机头。回填刮板输送机负责控制回填物料从尾部到机头的时间和卸料。这2台机器的协作原理如图3所示。

图3 自进式充填装载机与固体充填液压支架的协作原理

3 掘进方式设计

3.1 掘进方式设计原则

采空区充填体是固体充填采矿技术中岩层移动的关键因素,它能显著控制主顶板关键岩层的下沉。对于沿空留巷旁充填体,影响其顶板控制的因素有多种:①须有足够的支撑阻力,保证支撑体与顶板紧密接触,因此,回填体必须有合理的宽度;②充填体在直接顶板缓慢下沉过程中受到压缩时应具备承压能力;③在沿空留巷过程中,支护系统应能抵抗不小于2 MPa的压实压力。基于上述原因,建立了围岩结构力学模型来指导支护系统参数的设计。结果表明,支护体宽度应不小于3 m,顶板沉陷不大于0.25 m。

3.2 支护系统的设计

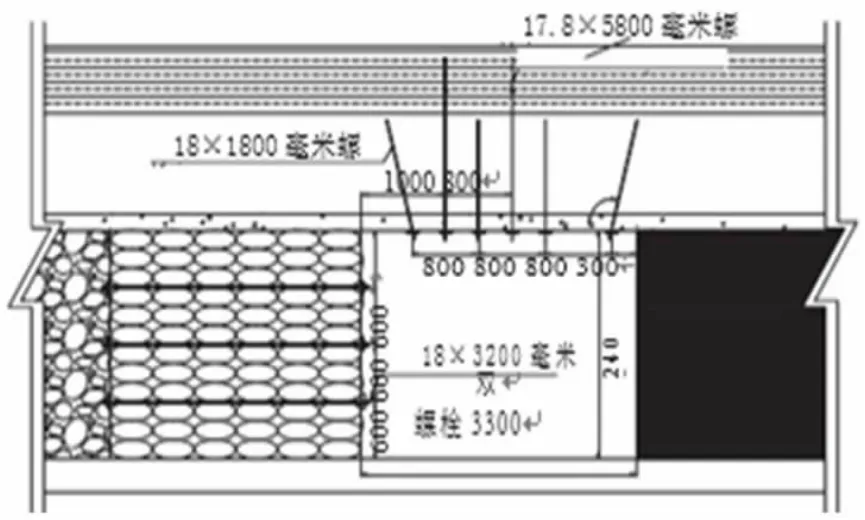

1)原支护系统设计:原预挖入口的屋顶支撑系统采用了ϕ18 mm×1 800 mm螺纹钢螺栓,编号26-38镀锌线50 mm×50 mm菱形网,ϕ14 mm钢筋制成的钢梯。每排有4个螺栓阵列,间距800 mm×1 000 mm。路边采用ϕ18 mm×1 800 mm螺纹钢螺栓和支架为40 mm×40 mm塑料网,螺栓阵列间距1 000 mm×1 000 mm。道路支护设计如图4所示。

图4 总体设计为回填工作面支护采用先进的双预掘进巷道回采技术

2)沿空留巷支护系统设计:沿空巷道支护采用螺栓网紧钢丝与梯子联合支护相结合的支护方法。在预挖巷道支护体系的基础上,采用ϕ17.8 mm×5 800 mm锚索和箱铁沿其走向。

3)巷道旁回填支护体设计:巷道旁回填体采用螺栓、钢带、钢梯、金属网组成加固支护体系。充填体宽度为3 000 mm,高度与巷道一致。固定在ϕ20 mm×3 200 mm双头地脚螺栓、钢梯、钢带。钢带与钢梯通过交叉布置的方式组合在一起。此外,顶板由菱形金属网支撑。2条预掘巷道、2条空留巷的固体密集充填超前开采技术设计如图5所示。

图5 双巷预挖、双巷边留的固体密集充填先进掘进开采技术图

3.3 双侧采空区充填开采一体化工艺

在完成路边回填体支护设计工作后,下一步的工作是沿空留巷工艺和固体充填采矿工艺。采场采用充填开采一体化设计,沿空留2个巷道。充填开采过程如下:①采用0.6 m卷筒截煤机进行双向采煤;②工人将支架移至采煤机后,打开充填设备进行运输,并按规定时间卸出固体物料;③固体材料被压实机压实,形成致密的回填体。沿空留巷工艺流程如下:一是准备支护材料;然后,一个临时的支撑所述结构由单个液压支柱和由煤矸石壁组装而成的梯形坡面组成,用于路边充填体;最后采用w型钢带、钢梯、金属网、双螺纹螺栓等,形成路边组合支护系统。然后对面板工作面和2条巷道进行双侧留巷一体化充填开采。当这一过程在面板面上进行时,需要密切的协调管理,以确保预期的效果。

4 结论

1)提出采用双预掘进固体充填先进开采技术开采“三下”煤炭资源,为保证煤炭资源上方建筑物的安全,对固体充填开采系统进行了设计和优化,满足地表沉陷控制要求。

2)对回填开采液压支架、回填刮板输送机、回填输送机等关键回填设备进行了详细设计。

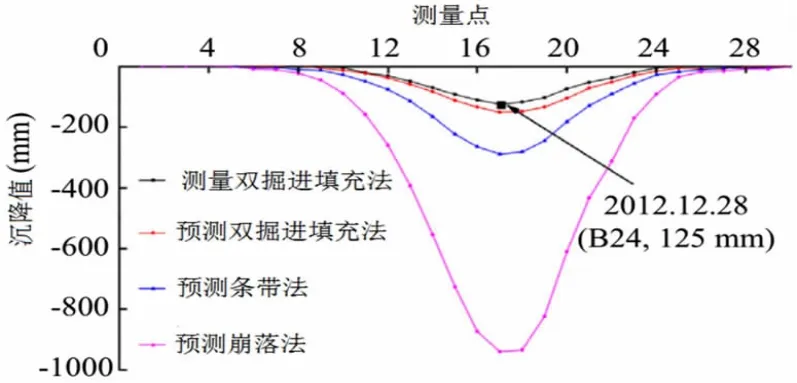

3)该系统的实施表明,该系统的回收率可由条带开采的40%提高到固体充填开采的85%。地表变形监测显示,对应的最大地面沉降量为125 mm,而硐室回采和条带回采的地表预期沉陷量分别为940 mm和288 mm,如图6所示。

图6 三种掘进开采方式的沉降预测和双掘进沉降测量